新型高效沉降离心机设计研究

2010-12-11陈应华喻开安

陈应华,易 伟,喻开安

(1.中国石油大学(北京)机电工程学院,北京102249;2.中石油西南油气田分公司能源公司,成都610051) *

新型高效沉降离心机设计研究

陈应华1,易 伟2,喻开安1

(1.中国石油大学(北京)机电工程学院,北京102249;2.中石油西南油气田分公司能源公司,成都610051)*

为满足钻井作业对钻井液固相控制的要求,在新型离心机的螺旋输送器内筒内安装了供料加速器,并在螺旋输送器的内筒上开有较宽的纵向槽,极大地减小了供料区的湍流。供料加速器由4片叶片和底板组成,每片叶片的横截面形状设计成2段反向弧线,既能加速液体的速度,又可使螺旋输送器所受扭矩尽可能小。供料加速器对钻井液起加速径向运动的作用,使固相颗粒能加速沉降到转鼓内表面,极大地减小沉降时间。试验结果表明,新型离心机与现有传统离心机相比具有更好的分离效果和更大的处理量。

新型离心机;供料加速器;分离效果;处理量

螺旋卸料沉降离心机是钻井液固相控制系统中的重要设备,与其他固控分离机械相比,不仅能得到含湿量低的固相和高纯度的液相,而且具有体积小、密封性好、连续运行、甚至自动控制等优点,因此离心机在石油钻井工程中已越来越发挥重要作用。

近几年来,国外对离心机进行了大量研究,取得了很多技术成果,使得离心机是发展较快的固控设备之一[1-6]。

国内相关单位也对离心机进行了大量研究和应用实践[7-10]。然而,从80年代中期起,国内各油田才开始钻井液净化用离心机的引进、吸收和国产化设计制造工作,先后研制成功了多种规格的离心机,对提高我国钻井液固控水平做出了重要贡献。目前国内现有钻井液净化用离心机处理量普遍偏低,分离因数偏小,分离效果较差,不能较好地满足钻井作业对钻井液固相控制的要求,因此急需研制高效大处理量的离心机。

1 现有钻井液沉降离心机存在的不足

沉降离心机是利用离心沉降法来分离固相的机器,其工作原理如图1所示。

图1 传统离心机结构

a) 泥浆经进料管连续输入螺旋输送器的供料腔,再经出料口进入高速旋转的转鼓内。在离心力的作用下,使得大而重的固体颗粒从泥浆中分离出来,并被强制摔到转鼓内壁上。

b) 置于转鼓内的螺旋输送器与转鼓同向差速旋转,输送器将固相推移至转鼓锥段干燥区,通过转鼓端部的排渣口推出。

c) 净化后的液体形成一个称为水槽或水池的内环,从装在转鼓上的可调环型挡板溢流孔中连续排出。挡板可以调节水池的深度,深度越深净化效果越好,深度浅排出的固相较干燥。

离心机的分离效果与转鼓的转速有关,转速越高,则分离效果越好,使得制造成本和技术难度也就越高。如果不提高转鼓转速,现有离心机要想保持较好的分离效果是很困难的。其主要原因是:一方面现有离心机不能完全加速流体;另一方面流体经螺旋输送器的出料口时会产生强力湍流区(如图1所示)。以上原因使得固相颗粒不能加速沉降到转鼓内表面上,极大地降低了离心机的分离效率。当钻井液供料量增加时,离心机的分离效果会更差。目前,大多数离心机仅能处理1/3的流量,且分离效率很差,而另外2/3没有得到处理的流体只能重新进入循环系统。总之,如何进一步提高离心机的分离效果和处理量是当前需要解决的重要问题,这就需要研究新的原理和新的结构。

2 新型沉降离心机螺旋输送器的设计

2.1 结构特点

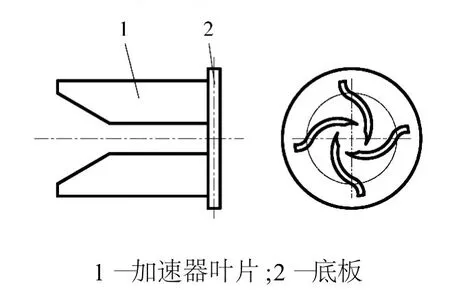

新型高效沉降离心机也主要由转鼓、螺旋输送器、差速器、传动装置、机壳和机座等部件组成。与现有离心机的结构相比较,新型离心机的螺旋输送器内筒内安装有供料加速器,供料加速器由4片叶片和底板一体铸成,叶片横截面的形状设计成2段弧线,靠近螺旋输送器中心线的第1段弧线采用朝加速器旋转方向的后方弯曲;第2段弧线则采用朝加速器旋转方向的前方弯曲。同时,螺旋输送器的内筒上开有几条较宽的纵向槽,便于钻井液顺利通过,如图2所示。新型离心机让供料加速器的4个长而宽的叶片将供料泥浆的高速轴向运动转变为加速径向运动而不产生湍流。固相颗粒被加速沉降到转鼓内壁上,以大大提高离心机的分离效果。

图2 新型沉降离心机螺旋输送器结构

2.2 供料加速器内液体的运动分析

供料加速器内液体的运动与离心泵的相似,液体在供料加速器叶片内的运动可按离心泵中液体的运动规律来分析[11]。液体的运动方式可以从2方面看:

a) 液体在叶片推动下随加速器作圆周运动,并且在同一半径的圆周上,任何液体质点的圆周速度u都是相同的,即u=ωr(式中ω为加速器转动角速度)。

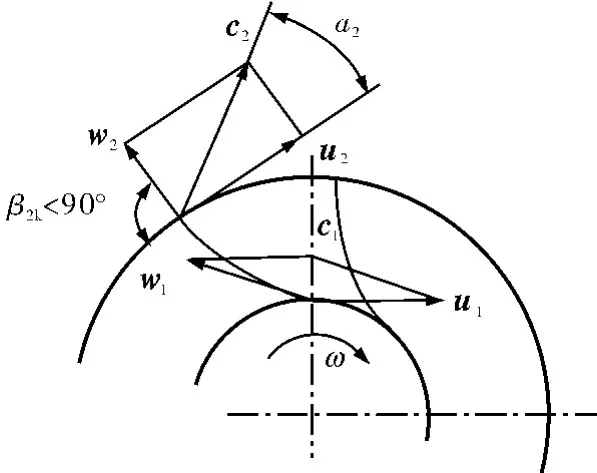

b) 液体沿叶片以相对速度 w作相对运动。实际上,液体质点既对加速器有相对速度w,同时又随加速器旋转,有一圆周速度 u,所以,它所具有的绝对速度c是圆周速度u和相对速度w的矢量和,即c=u+w。这个矢量和可以通过矢量合成的速度三角形(或平行四边形)表示出来,如图3所示。

图3 液体质点在加速器内的运动分析

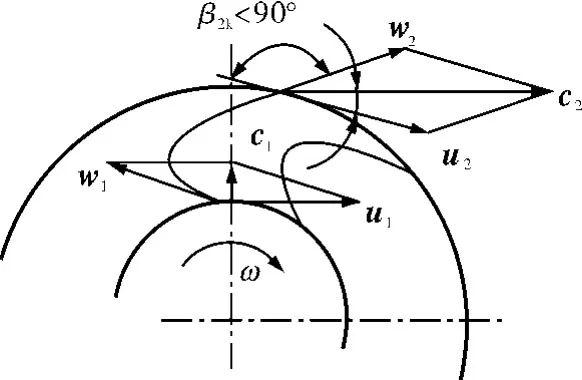

通常,叶片出口角对液体在加速器出口处的绝对速度影响很大,根据叶片出口角的变化,加速器结构可以分为3种情况:

a) 叶片朝加速器旋转方向的后方弯曲,即叶片出口角,如图4所示。

b) 叶片出口沿半径方向,即叶片出口角,如图5所示。

c) 叶片朝加速器旋转方向的前方弯曲,即叶片出口角,如图6所示。

图4 β2k<90°加速器进出口速度

图5 β2k=90°加速器进出口速度

图6 β2k>90°加速器进出口速度

在图4~6中,叶片进口处的速度用下标“1”表示,出口处的速度用下标“2”表示。为了便于比较,假设3种加速器出口处的绝对径向速度c2r和u2圆周速度分别相等。由图6可见,当β2k>90°时,液体出口速度最大,正好满足高效离心机的设计要求,但是这种情况又使加速器所受扭矩很大。在图4中,液体出口速度最小,加速器所受扭矩也最小。

2.3 供料加速器的设计

在设计供料加速器的叶片形状时,希望液体从加速器叶片中出来有较大的速度,使液体中的固相颗粒快速到达转鼓内壁,以提高分离效果;同时也希望供料加速器所受扭矩尽可能小。

供料加速器的结构设计如图7所示,4片叶片与底板一体铸造形成。在叶片设计中,将叶片形状设计成2段弧线:液体进口处叶片形状采用朝加速器旋转方向的后方弯曲,以减小扭矩;液体出口处叶片形状采用朝加速器旋转方向的前方弯曲,以增大液体出口速度。

图7 供料加速器结构

3 新型离心机的性能试验

试验在2台LW450×1150型离心机中进行,新型离心机中具有供料加速器,而传统离心机中没有供料加速器。

试验研究的目的是将新型离心机与传统离心机进行对比,以考查新型离心机的分离效果是否有所提高或改善。离心机的分离效果可用钻井液中的固相清除率和排渣中的固相含量2个重要指标来考查。

3.1 固相清除率

取样时必须待每种进料量稳定运转到15~20 min后取每种进料量3次,计算取平均值。钻井液中的固相清除率计算公式为

式中,η为固相清除率;G1为离心机进口钻井液固相含量,mg/L;G2为离心机溢流口钻井液固相含量,mg/L。

在第1次试验中,2台离心机的输入流量均为15 m3/h,转鼓与螺旋输送器之间的转速差为20 r/ min。在此条件下,新型离心机与传统离心机固相清除率的试验数据如表1所示。

表1 输入流量15 m3/h,转速差20 r/min的试验结果

在第2次试验中,2台离心机的输入流量均为30 m3/h,转鼓与螺旋输送器之间的转速差为 20 r/min。在此条件下,新型离心机与传统离心机固相清除率的试验数据如表2所示。

表2 输入流量30 m3/h,转速差20 r/min的试验结果

由表1~2可见,在几乎相同条件下,新型离心机的固相清除率明显高于传统离心机,表明新型离心机提高了分离效果。

3.2 排渣中的固相含量

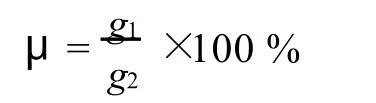

在离心机排渣口取湿固相样品,并用精密天平称湿固相质量,再将湿固相放入烘箱中烘干,并用精密天平称干固相质量。则排渣中的固相质量百分比为

式中,μ为排渣中的固相质量百分比;g1为干固相质量,mg;g2为湿固相质量,mg。

在第1次试验中,新型离心机与传统离心机排渣中的固相质量百分比如表3所示。

表3 第1次试验数据

在第2次试验中,新型离心机与传统离心机排渣中的固相质量百分比如表4所示。

表4 第2次试验数据

由表3~4可见,在几乎相同条件下,新型离心机的排渣中固相含量高,液相含量少;而传统离心机在排渣口均存在不同程度的跑浆。表明新型离心机具有更强的清除钻井液中固相的能力,同时也具有更大的处理量。

4 结论

1) 新型离心机螺旋输送器的内筒内安装了供料加速器,该供料加速器既能加快液体的速度,又可使螺旋输送器所受扭矩尽可能小。

2) 由于供料加速器安装在螺旋输送器的内筒内,加速器的叶片不会对液池产生扰动,也不会限定转鼓内液池的深度。

3) 供料加速器可对钻井液起加速运动的作用,使固相颗粒能迅速沉降到转鼓内表面,可提高离心机固液分离效果。试验结果表明,新型离心机比传统离心机具有更好的分离效果和更大的处理量。

4) 螺旋输送器的内筒上所开的较宽纵向槽能使钻井液大面积扩散,极大降低了传统离心机供料区域的湍流。

[1] Leung,Woon-fong,Shapiro,et al.Decanter centrifuge with adjustable gate control:US,5643169[P].1997-07-01.

[2] Shapiro,Leonard.Decanter centrifuge with conveyor capable of high speed and higher flow rates:US, 5354255[P].1994-10-11.

[3] Shiver,Carolyn.Continuous process of the reclamation of waste drilling fluids:US,4482459[P].1984-11-13.

[4] M«ller H B,Sommer S G,Ahring B K.Separation efficiency and particle size distribution in relation to manure type and storage conditions[J].Bioresource Technology,2002,85(2):189-196.

[5] 王宗明,王瑞和.中浅井钻机固控设备应用效果研究[J].石油矿场机械,2009,38(6):1-3.

[6] 陈世春,张晓东,梁红军,等.塔里木地区超深井钻机配置[J].石油矿场机械,2010,39(4):48-53.

[7] 陶 云,艾志久,王浚璞,等.钻井液离心机螺旋输送器三维有限元分析[J].石油矿场机械,2008,37(11): 69-72.

[8] 黄志新,钱才富,范德顺.卧式螺旋卸料沉降离心机节能研究进展[J].石油化工设备,2008,37(1):45-48.

[9] 孙克栋,胡丽莉,陈正满,等.LW1200×1980N卧式螺旋卸料沉降离心机研制[J].流体机械,2003,31(2): 13-15.

[10] 王翠红,董怀荣,程显刚,等.离心机沉降区结构参数的选择与影响因素分析[J].石油矿场机械,2006,35 (5):27-30.

[11] 万邦烈,李继志.石油工程流体机械[M].2版.北京:石油工业出版社,1999.

Design on New High Efficiency Decanting Centrifuge

CHEN Ying-hua1,YI Wei2,YU Kai-an1

(1.College of Mechanical and Electronic Engineering,China University ofPetroleum,Beijing102249,China; 2.Energy Company,Xi-N an Oil and Gas Field of CN PC,Chengdu610051,China)

Current conventional centrifuges suffer from weaknesses which the process volumes are very low,and G-force is small,and separation efficiency is low.As a result,conventional centrifuge can’t meet the demand of drill fluid solid control in drilling engineering.A feed accelerator is fixed in the inner cylinder of screw conveyor of new centrifuge,and some long feed ports are cut on the inner cylinder of screw conveyor,which reduce greatly the turbulence in the feed zone.The feed accelerator is composed of four blades and base plate,and the sectional shape of each blade is designed as two opposite arcs which can not only accelerate the fluid,but also decrease the torque acted on screw conveyor.The feed accelerator can accelerate the radial motion of slurry,which can make the solid particles settle to the bowl wall instantly.Experimental data indicate that new centrifuge has better separation efficiency and higher process capacity than conventional centrifuge.

new centrifuge;feed accelerator;separation efficiency;process volumes

1001-3482(2010)12-0010-05

TE926

A

2010-07-28

陈应华(1963-),女,四川南充人,讲师,主要从事石油钻采设备方面的教学与研究工作,E-mail:cyhchenyinghua@163.com。