石油钻机用防喷器装卸系统研制及应用

2010-12-11马永刚丁晓鹏李国宏陈国党

马永刚,丁晓鹏,李国宏,陈国党,胡 军

(1.甘肃蓝科石化高新装备股份有限公司,兰州730070;2.塔里木油田a.第三勘探公司;b.第一勘探公司,新疆库尔勒841000) *

石油钻机用防喷器装卸系统研制及应用

马永刚1,丁晓鹏1,李国宏1,陈国党2a,胡 军2b

(1.甘肃蓝科石化高新装备股份有限公司,兰州730070;2.塔里木油田a.第三勘探公司;b.第一勘探公司,新疆库尔勒841000)*

针对现代新型电驱动钻机的设计理念及现场要求,研制出了全液压控制、1人单工位操作就可完成钻机防喷器组吊装对中工作的防喷器装卸系统。介绍了该系统的结构、技术原理、实施方案,并着重从液压控制上对系统进行了详细的分析。现场试验及使用情况表明:该系统完全适应当前电驱动钻机的要求,利用该系统安装和拆卸防喷器组,省时、省力、安全、高效,具有较好的推广应用前景。

钻机;钻机配套;防喷器组;装卸系统;安装

新型电驱动钻机在钻井生产活动中,不仅要通过先进的钻井技术及优良的钻机配套设备来提高生产效率、降低成本,钻机搬迁安装的速度也是重要手段之一。随着石油钻井技术的不断发展,油井不断加深,井下油气压力越来越高,对钻井井口防喷器组的安全要求也日趋增高,使得防喷器组的结构更复杂,质量更大[1-4],对安装防喷器组的专用配套设备也提出了更高的要求。过去现场多采用手拉葫芦或用钻井大钩放至钻台下提起防喷器组的安装方式,既费时又费力,且不安全。防喷器组的安装已经成为钻井中必须的工作,对于高度6~9 m、总质量40~55 t的防喷器组,要求安装精度在毫米范围内,各油田无疑均要求有一套能安全、快速、准确装卸防喷器组的防喷器装卸系统。国外虽已有相应的产品,但由于井架底座结构的不同,不能直接采用。由此,研发了一套全液压仅1人单工位(液压控制箱)就可完成操作的防喷器装卸系统(专利号: 201020266947.4),可以大大降低装卸井口防喷器组的劳动强度,保证安装质量,确保安全生产。

1 国内外技术现状

国外对钻井防喷器装卸系统的研究制造起步约在20世纪60年代,至今已开发了多种系列。例如, J.D.NEU HAUSL.P公司[5]和 INGERSOLLRAND公司[6]的产品提升能力为100~1 000 kN,动力有气动和液压2种驱动形式,提升部件用钢丝绳或高强度链条。国外几家公司的此类产品是机械行业的通用起重设备,同时也能够适应海洋石油平台等环境恶劣的石油钻井现场工作,但由于价格昂贵,国内陆地钻机很少使用。

国内过去的在用钻机底座设计得较低,无法配装较高尺寸的防喷器组,钻井现场通常采用下挖井口来弥补底座高度的不足,防喷器组安装采用手拉葫芦,劳动强度大,安全性差。2000年前后,开始考虑为电驱动钻机配套防喷器移运装置、钻台下小车移运装置或电动葫芦吊升移运装置,但这些产品满足不了新型钻机的配套要求和HSE要求[7-8]。2003年,笔者开始研究设计液压防喷器装卸系统,并于2005年获得中国机械工业集团公司基金项目资助。自2006年第1台样机在辽河油田长北项目ZJ70D钻机上试验成功以来,截至2009-12,已有22台配套在新型电驱动钻机上。

目前,国内对钻井防喷器装卸系统的研究制造已普遍受到关注,这类产品将向提升能力更强、自动化程度更高和更好地满足 HSE要求方向发展[3-4]。

2 结构原理及技术参数

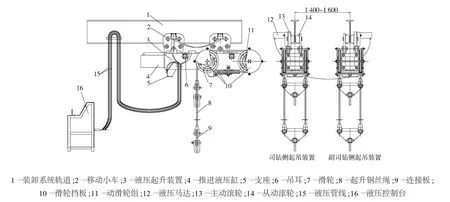

钻机用防喷器装卸系统结构原理及技术方案如图1。

图1 防喷器装卸系统

2.1 结构

将防喷器组的安装分解为2个主要动作:①将防喷器组提升以及下放;②将防喷器组提起后移送并放置到井口。

防喷器组提升及下放是通过滑轮和钢丝绳将液压缸活塞杆水平移动改变为垂直移动,即为升降作业。为了使钢丝绳两端提吊力平衡,在2个动滑轮之间的一根钢丝绳中部要绕过一个固定在吊装装置骨架上的平衡滑轮。

防喷器组提起后移送采用液压马达经减速后驱动滚轮在轨道上水平移动,通过滚轮架、支架体和吊装装置骨架来实现所起吊设备的水平移动。

2.2 主要设计参数

额定提升载荷 600 kN

提升高度 3.2 m

提升速度(额定载荷时) 0.8 m/min

下放速度 1.6 m/min

水平行走速度 11 m/min

液压系统额定工作压力 21 MPa

液压系统额定工作流量 120 L/min

2.3 液压系统技术方案[9-10]

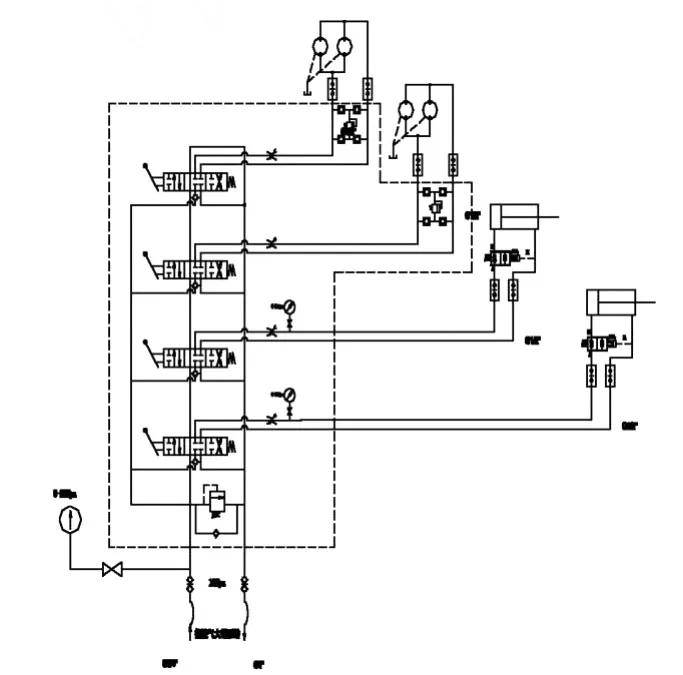

设计了2套液压系统控制流程,其液压原理如图2~3所示,2套系统均能完成预定的操作。

图2 第1套液压系统控制原理

图3 第2套液压系统控制原理

为比较2套系统的优缺点,用2套方案各制做了1台样机,在厂内进行对比试验。试验结果表明, 2套系统在理论上均有可取之处,功能上都达到了设计目标。

2.3.1 第1套液压系统

用多路换向阀作为主动作阀,简单易于安装,现有的工程机械大多采用这种结构的多路阀。但多路换向阀会随着阀芯磨损或油的污染使液压油的泄漏增加、保压性能将降低,而且现有的多路阀均由单手柄、单阀杆的三位六通阀组合而成,以实现对双回路或多回路的控制。存在的问题主要是在性能方面不能实现双回路或多回路之间的复合动作,这在工程机械的使用中将严重影响机械的作业效率,并加大操作者的劳动强度。在制造成本方面,由于采用的是单阀杆结构,阀体和阀杆结构复杂,设计、制造要求精度高,生产成本也较高。

2.3.2 第2套液压系统

控制阀件均采用工程阀,工程阀以其外形美观、安装尺寸小、动作灵活及设计集成阀板时安装方便等优点,在当前液压系统设计中常被优先选用。该液压系统采用的几个工程控制阀件的作用及特点如下:

a) 平衡阀在本系统设计中作为液压缸液压锁是必不可少的,平衡阀在液压系统中的主要作用就是防止负载过大引起液压缸和马达的“失控”或管线破裂。

b) 分流集流阀的作用是使液压系统由1个出口向2个执行元件供应相同的流量(等量分流),以实现2个执行元件的速度保持同步或定比关系;集流阀的作用则是从2个执行元件收集等流量或按比例的回油量,以实现其间的速度同步或定比关系。分流集流阀则兼有分流阀和集流阀的功能,所以在2个完全独立的起吊装置间安装分流集流阀是非常有必要的,它是2个完全独立的起吊装置在前行或后退时保证同步的有力保障[11]。

c) 双向节流阀采用滑阀式结构,流量调整为手调式,结构简单,工作可靠,同时由于在阀芯两端用液压平衡原理,因此调节力矩小,操作轻便,在液压系统中对油路进行调整节流,以改变执行元件的工作速度。液压流程中设计安装此阀的效果是明显的,它使得在系统工作中液压缸、液压马达的动作速度可以调节到相对合理的位置上[12]。

3 关键技术

a) 液压缸活塞杆的水平运动要转变为装卸系统的升降运动。

b) 每套装置能独立完成行走和升降工作。

c) 移动小车及减速机构结构紧凑,且工作要平稳,噪声小;液压缸骨架采用整体焊接后加工的工艺,液压缸活塞杆前端为整体轴结构。

d) 有2个起升液压缸同时工作,因此就要求2液压缸以及2套动滑轮、平衡轮、静滑轮和钢丝绳的动作同步,以便装卸工作平稳。

e) 移动小车具有较大的牵引力,配备了多个液压马达,因此要求多个液压马达及其滚轮动作同步,使装卸系统的水平移动平稳。

f) 为实现防喷器组的升降作业和水平移动作业功能,液压控制系统设计中必须将2个完全独立的吊装装置有机地结合起来。

4 技术难点

2个装置的结构是完全独立的,其同步主要靠液压流程来解决,根据前几台装置的试验和现场使用情况来看,2个液压缸的同步不是本装置的主要技术问题,因为2个装置靠液压缸起升重物时其载荷是基本平衡的,在起升过程中自找平衡,即使从液压回路上不考虑2个液压缸的同步动作,也不会影响整个设备的使用,在最终确定这部分的液压回路时去掉了2个液压缸的同步阀。但在系统中液压马达的同步将至关重要,2个装置在轨道上行走时,是靠马达提供的旋转动力,每个装置上分布着4只主动滚轮和4只从动滚轮,在行走过程中不能保证每个主动滚轮上的载荷相同,而且每个装置上分布2个马达,结构相互独立,油路并联连接,载荷自找平衡。但相互独立的2个装置上的马达就必须做到同步动作,否则将会出现1个装置行走,1个装置不动,载荷轻的走,载荷重的不走,控制起来非常麻烦,只能单个控制,很难实现同时动作,这是液压流程设计的重点。从现场使用情况来看,2套系统都达到了预期的功能要求,考虑到生产加工以及维修方便的问题,本防喷器装卸系统采用第2套液压原理图作为产品的液压控制图。

5 试验及应用

由于防喷器装卸系统是针对石油钻机使用过程中吊装防喷器组而专门配备的,在厂内进行设备试验时有相当的难度无法达到现场使用状态,也很难找到如此大吨位的重物进行起吊试验。故在厂内进行了流程试验、无载荷试验和拉力静载荷试验后,在现场进行了工业试验。

2006-03,在陕西榆林进行了设备的工业性试验,配套在辽河石油勘探局ZJ70D型钻机上,进行了空载荷的所有动作试验,结果起升平稳,行走灵活;在安装防喷器时进行了双闸板防喷器(质量13.8 t)、单闸板防喷器(质量6.7 t)、环形防喷器(质量7.2 t)及整体组合后(约质量36 t)的起吊安装,整个过程完全符合现场的安装要求,也证明了设备完全能符合ZJ70D型钻机现场的使用。

由于现场的使用没有考核到设备最大载荷2× 300 kN,所以2006-09又委托兰州兰石起重设备检测站为该防喷器装卸系统做了整体性能考核试验,2个起吊装置分别做了50、100、150、200、250、300 kN的起吊试验及载荷下的行走试验。试验结果表明:该样机运转平稳,工作性能良好,控制系统操作灵活、可靠,各项数据检测结果均达到设计要求。

截至2009-12,生产的防喷器装卸系统已有22套服务于钻机生产现场,使用状态良好,得到了现场用户的一致好评。

6 结论

1) 该系统完全满足现代新型电驱动钻机的配套使用要求,具有优良的特性,安装维护简便,操作简单,安全可靠。

2) 该系统的研制成功,为油田提供了安全、可靠的石油钻井防喷器安装、拆卸的理想产品,大大降低了工人的劳动强度,具有良好的社会效益。

[1] 王子磊,綦耀升,宋忠坤,等.修井用双闸板防喷器的选型设计[J].石油矿场机械,2008,37(6):58-61.

[2] 王媛媛,李 俊,赵志斌,等.手动电缆剪切双闸板防喷器的设计开发[J].石油矿场机械,2008,37(9):86-88.

[3] 陈丽霞,刘清友,单代伟,等.防喷器控制系统故障树的建立与定性分析[J].石油矿场机械,2008,37(10): 64-67.

[4] 肖力彤,宋振华,郑 泳,等.Cameron结构的防喷器壳体有限元分析[J].石油矿场机械,2010,39(2):38-40.

[5] J D NEUHAUS.P公司.http://www.jdneuhaus.co.uk/ products/index_hoists.htm.(2007-05-18)[2008-03-10].

[6] INGERSOLLRAND公司.http://www.irtools.com/ lifting/index.aspx.(2006-10-12)[2008-03-10].

[7] 王延文,王 鑫,王军山.石油钻井防喷器拆装装置的研制与应用[J].石油钻探技术,2006,30(3):33-35.

[8] 兰州兰石国民油井石油工程有限公司.油气井防喷器组安装装置:中国,03281046.6.7[P].2004-11-24.

[9] 成大先.机械设计手册——液压控制阀件:第 4卷[K].4版.北京:化学工业出版社,2006:365-613.

[10] 张利平.液压传动系统及设计[M].北京:化学工业出版社,2005:89-92.

[11] 全球阀门网.分流集流阀的工作原理[EB/OL].http://www.famens.com/tech/display.asp?id=1392 (2006-04-10)[2008-03-10].

[12] 汉特姆阀门制造有限公司.双向节流阀使用说明书[K10L]http://www.buy-valve.com/ps.asp?ig= 210(2007-09-15)[2008-03-10].

Development and Application of BOP Assembly and Disassembly System in Drilling Rig

MA Yong-gang1,DING Xiao-peng1,LI Guo-hong1;CHEN Guo-dong2a,HU Jun2b

(1.L anpec Technologies Limited,L anzhou730070,China;2.a.No.3Drilling Company; b.No.1Drilling Company,Tarim Oilf ield,Korla841000,China)

Aiming at the design idea and on-site requirement of new electricity drilling rig,a set of full-hydra controlled assembly and disassembly system,which operated by only one person in single position,was developed to complete installing and aligning process of BOP set.Its structure, technical principle,operational scheme are introduced,and hydraulic control part is detailed in the system;the system has met the requirement of current electricity drilling rig completely according to on-site test and field operation situation,which has the advantage in saving time,saving labor, safety,high performance in assembly and disassembly process.Consequently,it has wide application in oil fields.

drilling rig;rig system;BOP set;assembly and disassembly system;installing

1001-3482(2010)12-0064-04

TE921.5

A

2010-05-20

中国机械工业集团公司科技发展基金资助项目(SINOMACH06科008号)

马永刚(1975-),男,陕西咸阳人,高级工程师,主要从事石油钻井设备的设计与开发工作。