汽车大梁钢 510L加工开裂的原因分析

2010-12-08刘社牛程永固

刘社牛 程永固 段 云

(安阳钢铁集团有限责任公司)

汽车大梁钢 510L加工开裂的原因分析

刘社牛 程永固 段 云

(安阳钢铁集团有限责任公司)

对 510L复杂变形后开裂的原因进行了分析,得出开裂的主要原因是表面显微组织混晶。并指出了精轧机架 F1和 F2的奥氏体部分再结晶区轧制是造成 510L混晶组织的主要原因。通过优化轧制工艺,提高了 F1和 F2的轧制温度,将奥氏体的部分再结晶区轧制控制到下游机架,从而缩短了道次间隔时间,消除了混晶组织。

510L 加工开裂 混晶

0 前言

汽车大梁钢 510L是热轧汽车用钢板中的代表产品,主要用于制造汽车纵梁、横梁、加强梁、桥壳、保险杆等重要构件。510L在成型过程中要承受大的冲压变形和高的冲击载荷,能否经受较大的冲压变形也是汽车大梁钢内在质量的重要指标之一;对于变形比较复杂的构件,则对 510L的内在质量提出了更高的要求。如安钢生产的 510L在用作卡车的油箱挂梁时,在横折工序出现开裂,开裂比率超过了90%。笔者针对 510L复杂变形后开裂的现象,进行了深入的分析,并提出轧钢工艺的优化措施,解决了510L加工开裂的问题,因而提高了安钢 510L产品的实物质量。

1 510L开裂的原因分析

1.1 油箱挂梁的加工工艺

油箱挂梁与其它汽车大梁构件的加工工艺相比,更为复杂。其加工过程为:钢卷开平→下料→纵向冲压→横向弯曲。这种加工工艺属于一种复杂的冲压变形工艺,尤其是在横向弯曲工序,极易在边部产生开裂,对汽车大梁钢的韧性要求更高。

1.2 开裂的原因分析

取原材料进行力学性能分析,并取断口附近的试样进行显微组织分析。力学性能检验结果见表1,显微组织如图 1所示。

表1 510L的力学性能

图1 510L的混晶组织

从表 1可以看出,510L原材料的各项力学性能均符合 GB/T 3273-2005的要求,但是由图 1的显微组织检验发现,钢的表面层有明显的混晶现象,粗大的晶粒尺寸约为 15μm,而细小的的晶粒尺寸在6μm左右。

由于混晶现象只出现在钢的表层面,而且混晶层很薄,因此其对 510 L钢强度的影响很小,但对加工的影响却很大。根据 Hall-Patch公式,钢的强度与晶粒尺寸 成线性关系,晶粒越细,强度越高。因此,在有混晶的钢冷弯变形时,由于粗大的晶粒屈服强度低,首先产生屈服现象,位错运动机制开动;但是细小的晶粒此时并未屈服,位错滑移机制没有开通,这时,位错滑移到粗晶和细晶的晶界时,受到阻碍,这种变形的不协调造成了晶粒之间的应力集中加剧,使得粗晶粒提早产生裂纹,导致了材料的断裂。

2 轧制工艺的优化

根据以上分析,混晶组织是导致 510L变形开裂的主要原因。安钢的 510L采用少量 Nb微合金化的成分体系,Nb是强碳氮化物形成元素,在钢中与碳、氮结合可形成 NbC~NbC0.87、Nb(CN)、NbN等中间相。Nb的碳氮化物在高温下固溶和析出,形成细小颗粒,在轧制时可以钉扎奥氏体的晶界,阻止亚晶界的迁移,提高了奥氏体的再结晶温度,扩大了奥氏体的未再结晶区,为控制轧制提供了良好的条件。但是,Nb微合金钢在 950℃左右,存在部分再结晶区,在该区间轧制时容易产生混晶组织。

在连轧机组中,如果精轧入口温度处于奥氏体的再结晶温度区间,那么奥氏体的部分再结晶区轧制将不可避免。若精轧 F1和 F2的轧制温度正处于奥氏体的部分再结晶温度区间,这时轧制节奏较慢,极易使钢出现了混晶组织。而且,随后的道次将加剧由部分未再结晶而引起的混晶现象[1]。因此,成品保留了这些混晶组织。

为了防止混晶,必须控制奥氏体的部分再结晶区轧制。如果降低 F1的轧制温度至奥氏体的部分未再结晶区温度以下,虽然能够避免混晶,但同时降低了后道的轧制温度,使轧制压力大幅增加和板型控制困难。并且,降低终轧温度,将使钢的屈强比升高[2],对冷加工不利。研究表明,含 Nb钢形变后再结晶过程存在一个孕育期,在孕育期,奥氏体晶粒只发生回复,不发生再结晶。孕育期的长短与形变温度、变形量大小有关,形变温度越低、形变量越小,孕育期越长[3]。图 2为含 Nb钢在 10%变形量条件下,奥氏体软化率随形变温度、时间的变化曲线。图中直线斜率的变化说明显微组织由回复向再结晶转变,对应的间隔时间即为该温度下的奥氏体再结晶孕育期。因此,根据连轧机的生产特点,适当提高F1和 F2的变形温度,将奥氏体的部分再结晶区轧制控制在下游机架,也可以避免混晶。

图2 含Nb钢变形奥氏体软化示意图

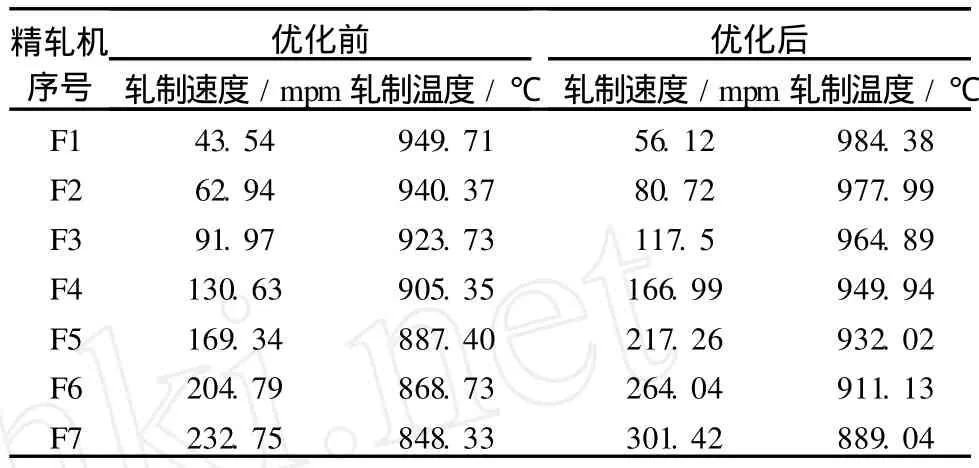

根据以上思路,将粗轧终轧温度由 1040℃提高到 1060℃,精轧终轧温度由 840℃提高到 880℃。工艺优化前后的精轧各机架工艺参数见表 2。

表2 不同轧制工艺的精轧机工艺参数

3 效果与检验

从表 3的温度数据来看,奥氏体的部分再结晶区轧制由优化前的 F1和 F2机架,控制到优化后的F3和 F4机架,精轧机之间距离为 6 m,道次间的间隔时间由 8.2 s缩短到 2.2 s。图 3为工艺优化后510L的显微组织。由图 3中可知,混晶组织得到了明显的改善,用户加工的情况良好,成型完好率接近了 100%。轧制工艺优化后,钢的力学性能屈服强度略有下降,抗拉强度变化不大,屈强比平均降低了0.03%,各项指标均满足 GB 3273-2005的要求。

图3 工艺优化后 510L的显微组织

4 结论

1)510L表面组织混晶对力学性能的影响不大,但在变形时,由于粗晶和细晶的不协调,造成了粗细晶粒间的应力集中加剧,使得粗晶粒提早产生裂纹,导致了材料的断裂。

2)F1和 F2轧制温度处于奥氏体的部分再结晶区是产生混晶的主要原因。通过工艺优化,提高F1和 F2的变形温度,将奥氏体的部分再结晶区轧制控制在下游机架,缩短了轧制间隔时间,小于奥氏体再结晶的孕育时间,可以消除 510L的组织混晶现象。

[1] 宗云,赵莉萍,麻永林,等.X60在 CSP热轧过程中的组织演变与混晶现象,上海金属,2006,28(2):43-47.

[2] 刘社牛,巫宝振,王斌,等.控轧控冷工艺对 HP345屈强比影响的研究,河南冶金,2008,28(2):8-9.

[3] 王有铭,李曼云,韦光,等.钢材的控制轧制和控制冷却.北京:冶金工业出版社,1995:75-82.

ANALYSIS OF 510L AOTOMOBILE FRAM ESMAC HINING CRACK

Liu Sheniu Chen Yonggu Duan Yun

(Anyang Iron&Steel Group Co.,Ltd)

In this article,the main reason of machining crack after complex defor mation for 510L automobile frames was the mixed crystal ofmicrostructure on surface,and it pointed out that austenite which is rolled in the crystallization region of finishing stand F1 and F2 led to mixed crystal.Through optimizing rolling process,it raised rolling temperature,transferred the above austenite rolling to the downstream,shortened the pass interval and eliminated mixed crystal structure.

510L crack mixed crystal

*

联系人:刘社牛,高级工程师,河南.安阳 (455004),安阳钢铁集团有限责任公司技术中心;

2010—10—11