炼钢氧枪系统的改造及应用

2010-12-08王建峰张彩军王超

王建峰 张彩军 王超

(1.河钢集团宣化钢铁公司; 2.河北理工大学)

炼钢氧枪系统的改造及应用

王建峰1,2张彩军2王超2

(1.河钢集团宣化钢铁公司; 2.河北理工大学)

炼钢厂转炉扩容后对氧枪系统进行了改造,重新设计了氧枪尺寸及喷头,改造了氧枪输送管路与控制系统,优化了各项工艺参数。氧枪改造后,提高了供氧强度,缩短了冶炼周期,溅渣效果良好,增加了经济效益。

氧枪 改造 冶金效果

0 前言

河北钢铁集团宣化钢铁集团有限责任公司炼钢厂 4#、5#两座转炉于 2006年底进行了扩容改造,转炉出钢量由 95 t增至 105 t,转炉正常冶炼时纯供氧时间由原来的 13 min延长到 16 min以上。由此引发的供氧强度不足、搅拌能力弱、化渣效果差等问题限制了转炉利用率的进一步提高。因此对原 Ф219 mm氧枪的改造显得极为迫切。

1 改造原因

转炉扩容后导致纯供氧时间增长,氧枪管径偏小,不能满足供氧强度的要求。此外,起渣时间长,溅渣效果差,炉渣返干率、喷溅率与粘枪率偏高等现象随之而来,严重影响了正常的冶炼节奏与炼钢成本。

由于生产节奏的要求,为缩短转炉冶炼周期,只能采用提高工作氧压的方式吹炼,转炉吹氧压力由设计值 0.82 MPa提高到 1.20 MPa。氧枪吹氧压力偏离设计氧压后,造成冶炼过程不平稳、转炉喷溅增加、冶金效果变差,严重影响转炉氧耗、钢铁料消耗等重要经济技术指标。氧枪是氧气转炉炼钢中的主要工艺设备之一,其性能特征直接影响到冶炼效果和吹炼时间,从而影响到钢材的质量和产量。氧枪对吹炼的影响作用是通过氧气射流流股与熔池的相互作用来实现的,而这种作用主要取决于射流到达熔池表面时的速度大小及其分布,因此氧枪及喷头的各项工艺参数的寻优与结构的优化设计非常重要。

2 改造方案及实施

2.1 氧枪的结构及设计

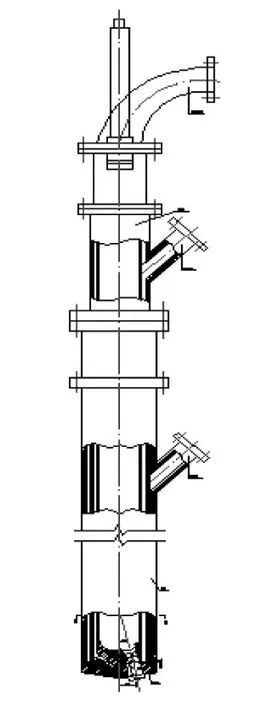

氧枪又称吹氧管或喷枪,它是氧气顶吹转炉炼钢过程中向熔池供氧的主要设备。氧枪是由喷头,枪身和枪尾三部分组成,如图 1所示。

图1 氧枪结构图

枪身由直径不同的三根无缝的钢管同心套装在一起,内层管又叫中心氧管,是氧气的通道,中层管和外层管分别叫中层套管和外层套管,中心氧管和中套管之间形成的环缝为冷却水通道,中层套管和外层套管之间形成的环缝为冷却水的回水通道、喷头用紫铜锻造后切削加工而成或铸造成型。枪尾结构由包括氧气及冷却水的进出水管接头、吊环、法兰盘和高压软管组成。

2.2 工艺参数的确定

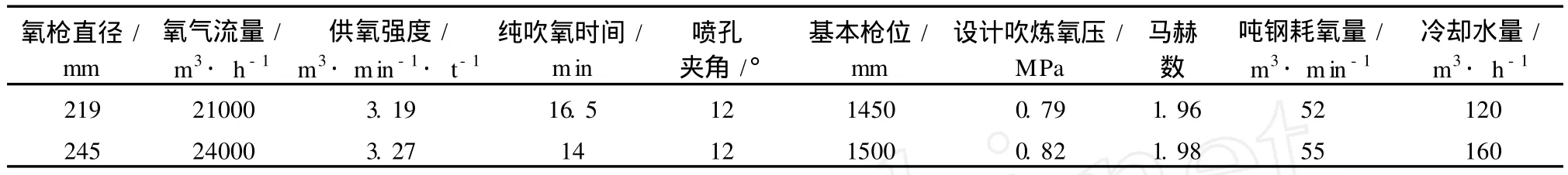

原 Ф219 mm氧枪内氧气流速己接近国家标准最高氧气流速 60 m/s,再提高流速极易发生事故,因此必须对氧枪进行改造、调整基本参数。由于套管间隙小,冷却水阻力大,冷却水使用压力较高,与当前氧枪水泵扬程不符。通过论证,决定改为 Ф245 mm氧枪,在保证安全的前提下,氧枪设计氧流量由21000 m3/h,提高到 24000 m3/h,降低氧枪工作压力,稳定转炉操作并适当提高转炉效率,达到安全稳定增产的目的。Ф245 mm,Ф219 mm新旧氧枪的基本参数对比见表 1。

表1 氧枪参数对比

2.3 氧枪尺寸的确定及喷头的选用

为满足工艺生产,确定氧枪枪身套管尺寸如下:氧枪外管 Ф1=245×10,中套管 Ф2=203×6,内管Ф3=159×6;氧枪枪身总长度与现使用的 Ф219 mm枪相同,为 17.93 m。

氧枪喷头又称枪头或喷嘴。高压氧气在输氧管道中的流动速度较低,一般在 60 m/s下。氧气流通过喷头后,形成超音速的氧射流,流速为 500 m/s~600 m/s,为音速二倍左右。喷头能最大限度地将氧气的压力能转化为动能获得超音速流股,借此向熔池供氧并搅动金属熔池以达到吹炼目的,采用合理的喷头结构是氧气顶吹转炉炼钢的关键问题之一。喷头设计如下[1]:

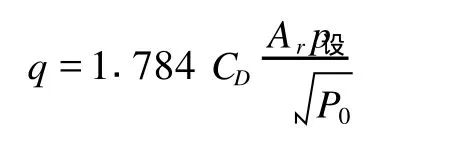

1)计算氧流量。取吨钢耗氧量为 57 m3,垂氧时间定为 14 min,则氧流量为:

qν=57 ×110/14=448 m3·min-1

选用喷孔。出口马赫数M=1.98,采用四孔喷头,喷孔夹角为 12°。

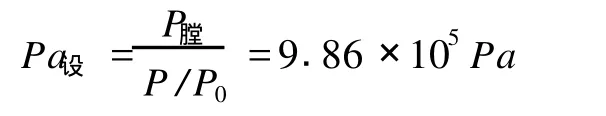

设计工况氧压。查等熵流表,当 M=1.98时,P/P0=0.1318,,定 P膛=1.3 ×105Pa,则:

2)计算喉口直径。每孔流量为:

q=qν/4=112 m3·min-1

利用公式:

令:CD=0.90,T0=290K,P设=9.86 ×105Pa,

求得:dγ=39mm

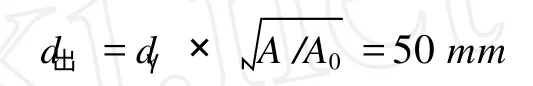

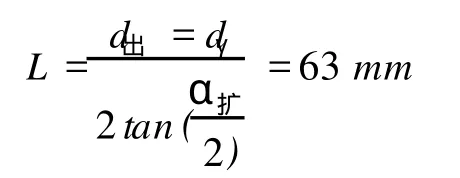

3)计算 dm。依据 M=1.98,差等熵流表知 A出/A喉=1.660

4)计算扩张段长度。取半锥角为 5°,则扩张段长度为:

经计算,喷头的主要技术参数如下:采用四孔喷头;马赫数:1.98;工作氧压:0.8~0.9(阀后压力);喷头喉口直径 D喉=39 mm,出口直径 D出=50 mm,扩张段长度 L=63 mm,孔倾角α=12°。经 FLUENT软件模拟喷头距熔池 0.5 m和 1.5 m时钢液受冲击的情况如图 2所示。

图2 喷头距熔池不同距离钢液受冲击情况

由图 2可知,相对于熔池直径 D=2.62+0.0147 t=4.16 m(t为平均出钢量)而言,所设计的喷头对钢液的冲击情况非常好。

2.4 氧枪输送管路及控制系统的改造

由于氧枪管径的加粗,对应的氧枪总管进、出口水流量,氧气支管流量都需要加大才能满足生产需要,故对上述管径进行了相应的改造,将进出口水管由直径 Ф140 mm×5 mm改造成 Ф159 mm×5 mm水管,将氧气支管管径由 Ф133 mm×5 mm改造成Ф159 mm×5 mm的管道。将直径为 Ф100 mm、Ф150 mm菲舍尔调节阀都改造成直径 Ф200 mm调节阀,Ф150 mm菲舍尔切断阀改为 Ф200 mm切断阀。

优化氧枪控制程序,将制动系统采用双控制回路,同时对氧枪限位位置及编码器进行相应改造。氧枪编码器是在转炉吹炼过程中进行枪位检测的最重要部件,我厂 80吨炉区自投产以来一直使用 P+F和图尔克的普通增量型编码器,采用六线制现场接线方式,采用普通屏蔽电线和模块连接。在通过PLC的高速记数模块记录编码器给的脉冲数 (每圈1000个脉冲),判断氧枪枪位,完成下枪过程中的高低速转换和自动开氧、闭氧、刮渣等工艺过程。由于原普通增量编码器信号容易被强电流干扰,导致脉冲数不准确,丢转现象严重,并且与减速机连接连轴器也不很牢固,为此经过多方考察交流,将普通编码器淘汰,更换成长驱增量型编码器,将普通的接线方式改造成通过焊接航空插头来连接编码器,并将现场线路换成抗干扰强的 10芯线,该线内芯互相绞合增强了抗干扰能力。氧枪制动系统改造成双路控制,通过采用双接触器、双继电器控制,PLC输出双点控制,增加了系统出现故障的补救措施,增加了系统的可靠性。对氧枪上下限位和撞尺进行改造,将原来氧枪限位南北向改为东西向安装,使得氧枪限位和撞尺之间的距离不会因枪位的变化而变化。增加氧枪升降操作手柄,形成操作站、操作台两地操作,并针对上述一切的硬件改造在系统控制程序中进行了相应的优化。

3 改造后的效果分析

3.1 冶炼效果

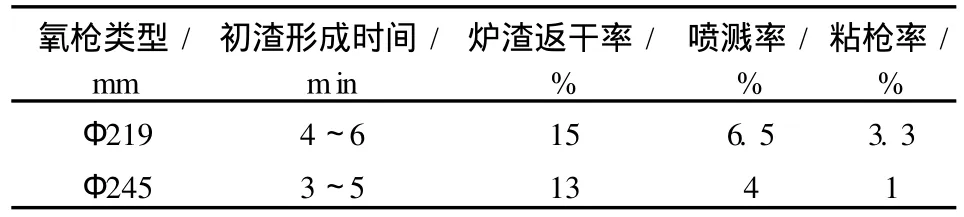

氧枪改造后,供氧制度趋于合理,加快了吹炼节奏。提高了终点控制水平,新型 Ф245 mm四孔氧枪使用以来,对终点硫、磷的控制效果较好。由于吹炼平稳,化渣良好,炉渣返干减少,所以脱硫、脱磷效果比原氧枪好,一次倒炉硫、磷合格率均提高 3%以上。新型氧枪化渣效果好,冶炼中脱碳速度快,供氧时间缩短,对终点温度控制更易掌握。氧枪改造后的数据对比见表 2和表 3。

表2 吹炼效果对比

表3 化渣效果对比

表4 终渣成分

改造后的新型氧枪在相同的工作氮压下,在溅渣过程中,炉口可观察到渣滴飞溅,说明能够将炉渣溅至炉衬各个部分包括炉帽部位。使用新型 Ф245 mm氧枪后经统计溅渣率达到了 83%,较原 Ф219 mm氧枪 78%的溅渣率有了大幅提高,转炉费用比原来下降了 1.7元 /t钢,大大减少了耐材消耗,而溅渣时间更短,有利于生产节奏加快。

4 结论

1)氧枪系统经过改造后枪龄达到了 295次,平均冶炼周期缩短至 36 min,加快了生产节奏,实现了转炉与连铸的合理匹配,提高了生产效率;

2)吹炼过程中炉渣返干率较以前降低 2百分点,为 13%,粘枪率仅为 1%,平均去磷率达85.63%,喷溅率降至 4%,吹损下降,节约了钢铁料消耗;

3)满足了溅渣护炉工艺要求,溅渣率达到了83%,降低了补炉材料消耗,转炉费用比原来下降了1.7元 /t钢,提高了炉龄,增加了经济效益。

[1] 冯聚和.炼钢设计原理[M].北京:化学工业出版社,2005:86-87.

REFORMATION AND APPL ICATION IN OXYGEN LANCE SYSTEM

Wang Jianfeng1,2Zhang Chaijun2Wang Chao2

(1.Xuanhua Steel Group HB IS; 2.Hebei Polytechnic University)

Lance and nozzle were redesigned,lance pipeline and control system were reformed and various process parameterswere opt imized after the converter capacity extension reformation,which increasing oxygen feed capacity,shortening tapping cycle,thus slag splash results is better and the economic benefit is increased.

oxygen lance reformation metallurgical results

*

2010—7—30