三氟化氮产能、技术现状及市场分析

2010-12-07卢永锋李冬永曹琼华

卢永锋,李冬永,曹琼华

(湖南有色湘乡氟化学有限公司,湖南湘乡 411400)

三氟化氮产能、技术现状及市场分析

卢永锋,李冬永,曹琼华

(湖南有色湘乡氟化学有限公司,湖南湘乡 411400)

介绍了国内外三氟化氮的产能、制备技术及纯化方法,同时对国内外三氟化氮市场进行了分析和预测。

三氟化氮;产能;技术;制备;纯化;市场

三氟化氮是一种工业特种气体,其主要用作推进剂(火箭)、氟化剂、电子气、等离子干刻及用于掺杂、激光、光导纤维。近年来,由于电子及光伏产业的发展,其需求增长很快。本文主要对目前三氟化氮现状和市场展开分析,冀对我国氟化工产业发展及布局提供参考。

1 国内外三氟化氮产能现状

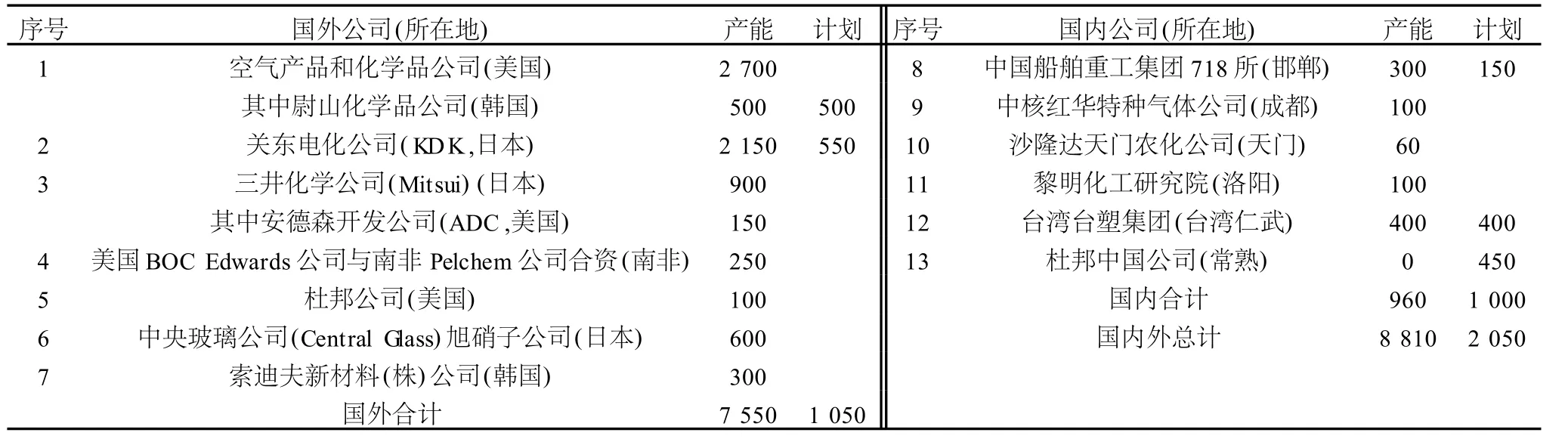

全球三氟化氮总产能8 810 t/a,其中国外7 550 t/a,国内960 t/a(包括台湾),由于需求不断增长和利润丰厚,国内外尚有扩产计划2 050 t/a,其中国外1 050 t/a,国内1 000 t/a(包括台湾)。

1.1 国外三氟化氮产能现状

国外三氟化氮生产企业主要在美国、日本、韩国、南非等国家。进入新世纪,随着全球半导体工业、LCD及光伏产业等的增长,三氟化氮的需求急剧上升,随着国际市场上产品走俏,主要生产企业纷纷扩大生产规模。迄至2010年国外三氟化氮产能(包括已建、在建、计划扩建)约8 050 t/a,扩产计划1 050 t/a。国外三氟化氮主要生产企业及产能列于表1。

表1 国内外三氟化氮主要生产企业及产能 t/a

注:国内外三氟化氮产能可存在重复统计,因为各公司之间存在关联交易,部分公司购买其他公司的粗产品生产高纯产品。

1.2 国内三氟化氮产能现状

我国三氟化氮产业发展大体上分三个阶段:最早是用于国防工业,主要是少量生产自用;其次是上世纪末随着经济的发展,三氟化氮产业化的研究迅猛发展,电子工业用三氟化氮相继问世;第三个阶段是近年在电子工业迅猛发展的推动下,国内三氟化氮的生产线相继投产,其制造水平已与国外发达国家水平相当。迄至2010年国内三氟化氮产能约960 t/a,扩产计划1 000 t/a。国内主要生产企业及产能列于表1。

2 国内外三氟化氮技术现状[1,2]

2.1 三氟化氮的制备方法

三氟化氮的制备方法主要有直接化合法和氟化氢铵熔融盐电解法两种。在直接化合法生产三氟化氮的过程中不产生爆炸性气体,生产比较安全,但是化学合成的过程不易控制,杂质含量比较多,其工艺设备比电解法相关设备复杂。电解法生产三氟化氮过程中,HF和F2得不到充分利用,不可避免地会造成环境污染、原料浪费,但其所用设备生产成本低,产品收率高。直接化合法和电解法各有优缺点,目前,日本与国内生产高纯三氟化氮的厂家大多采用NH4HF2熔融盐电解法,而欧美国家一般采用直接化合法。

2.1.1 直接化合法

直接化合法生产NF3的反应分为三种方式:气-气反应、气-液反应、气-固反应。但是气-气反应即氟与氨气直接化合反应生成NF3的收率低(见CN100333993C、CN1213943C),并且工艺过程不易控制,所以工业上主要采用后两种方式(气-液反应与气-固反应)生产三氟化氮。国内外企业在中国申请或授权的关于三氟化氮制备方法的专利有14项。

2.1.1.1 气-液反应

目前工业生产中的气-液反应法主要有氟气与氨气或氟化氢氨反应法和氟气与尿素直接化合生产法两种。

对于F2与NH3(或NH4HF2)的气液反应,反应比较容易控制温度,能使反应在相对温和的条件下进行。在反应过程中,F2与液态物质紧密接触,使F2得到较充分的反应,反应物的混合程度、反应温度、反应压力以及反应物中各组分的含量对NF3的产率均有很大的影响。反应温度为135℃,反应压力约为0.04 MPa,F2、N2、NH3和熔融的NH4HF2充分接触,熔融物中HF与NH3的物质的量比维持在2.3∶1左右,此工艺中NF3的产率为40%~60%(见US4091081)。为进一步提高NF3产率,Coronell(见US5637285)提出在HF与NH3的摩尔比x≥2.85,反应器的压力为(0~3.515)×104kPa(表压),温度为121~160℃以及搅拌功率≥35 000 W/m3的条件下,F2与NH4HF2反应可得到产率大于90%的NF3(以F2为基准计算)。尽管产率提高了,但是反应器需要搅拌装置,在F2存在的环境中搅拌设备中密封装置的寿命很短,并且搅拌器尖端的磨损很快,极易生成与NF3难以分离的CF4。为解决这个问题,Satchell Donald Prentice和 Satchell Jr分别提出了改进工艺。Satchell Donald Prentice提出通过F2、NH3和液态NH4HF2反应而生产NF3的新方法(见Eu1433748A2)。其气液反应器将反应区域分为两个部分,在第一和第二反应区中每立方米 NH4F (HF)x的输入能量分别将为500 W和5 000 W。这种高F2浓度低输入能量、低 F2浓度高输入能量的模式充分降低了F2对设备的腐蚀速率。Satchell Jr (见US6908601)则将热机循环与NF3反应器相结合,省去了搅拌器,同时保证了F2的高转化率。在化合法生产NF3过程中,每生成1 kg NF3就会产生1.47~3.5 kg废物(US6790428),其中含有大量副产品HF气体。为了将HF回收利用,同时为提高F2的利用率,降低成本,Tarancon提出了一套生产系统(US6010605)。该系统主要包括NF3反应器、HF增溶器、HF电解槽、NH3增溶器及相关附属设备。在系统中NH3、HF和 KF混合物组成反应体系,它们的物质的量比n(NH3)∶n(KF)∶n(HF)=3∶1∶10,此熔融反应物在上述设备单元NF3反应器、HF增溶器、HF电解槽、NH3增溶器之间依次连续循环流动。NF3反应器内部装有填料层及气液分布器,其外部设有加热夹套和冷却盘管,以保持不同部位所需温度,使F2得到充分反应。熔融物循环利用不仅能使其组分始终维持在合适的比例,而且与间歇式设备相比降低了人力成本及环境污染。在该套设备之中,NF3反应器挥发的大部分HF及在反应器内生成的部分F2循环到HF增溶器。该反应系统充分利用了反应副产品,应是日前生产NF3的设备中排污量较少的设备。

对于氟气与尿素的气液反应,反应是在无水氟化氢的尿素中进行的,生产的NF3中含有高达10%的CF4,而CF4与NF3的物理性质非常相似,极难分离。为了得到高纯度的NF3,Igumnov在此基础上提出了一种新的气液反应生产 NF3的方法(见US6821496)。该工艺中,初始的氟化温度为-20~-10℃,F2与尿素的物质的量比不大于0.5,反应可完全消除痕量H2O,进行到废气中出现NF3为止。此后,在温度为-15~0℃和F2对起始含氮化合物的摩尔比小于3的条件下进行氟化。反应中F2的质量含量为90%~98%,起始化合物在无水HF中的质量含量为20%~50%;氟化压力是6.86×104~1.7× 105N/m2。该工艺安全性较高,直接氟化NH2CONH2或其分解产物制备NF3,其产率高达90%。

2.1.1.2 气-固反应

由于气液反应不易控制,容易腐蚀设备,许多研究人员提出气固反应生产NF3的专利。气固反应需要在温度80℃以上、低F2分压下分步骤进行。为控制反应速度,气体中F2的含量不得过高,由于反应器中含有大量的反应产物HF和NF3,F2可不用稀释。该工艺的优点是原料价格低廉,反应容易控制。

为了进一步提高NF3的产率,Tokunaga提出改进工艺(见US6183713)。该工艺流程为:加料器将平均直径为300μm的固体氟铝酸铵以2 g/s的速率连续输送到筛板上,启动搅拌器、加热器,当温度上升至110℃时,通入体积分数为2%的F2,流量以达到反应器内的表观速率v=6.3 m/s为准,一段时间过后,废料经管收集于废料收集器中。反应器内的温度由110℃上升至145℃,并恒定于145℃。维持恒定温度一段时间后,开始排出反应气体,反应气体中含有体积分数为0.59%的NF3,以F2计算的NF3的产率可高达87%。

另外,S.A.扎伊策夫提出了降低产品气中杂质含量的生产工艺(见CN1558869A),该工艺直接氟化粉状多氟化铵(NH4F·xHF)(O<x≤1.3)生产NF3。在该专利的具体实例中,将 NaF和NH4F·xHF重量比为2∶1的反应剂输送到混合气中形成均匀的物料,上述固体颗粒的平均直径为200μm。F2与上述固体颗粒同时进入到温度保持在80℃的反应器,反应产物经由相分离器得到所需的气体产物,气体产物中NF387%、N211.0%和其它产物(CF4、N2F2、N2F4)2.0%(均为体积百分比)。

化学合成法虽然有不易控制的缺点,但是它们具有能耗低、产率高的优点,因此它已成为NF3生产的一种主要方法。

2.1.2 电解法

工业上电解法生产 NF3主要是电解熔融的NH4F·xHF。

2.1.2.1 电解设备

电解熔融的NH4HF2生产NF3所用的电解设备为电解槽,某研究所研制的电解槽(见CN2516568Y)槽体内表面和电极外表面上均有耐腐蚀的金属层,槽体和阴极的材料为碳钢;绝缘套、绝缘垫圈、电解槽密封圈的材料均为聚四氟乙烯,加热板及降温槽均环绕在电解槽的周围。在电解过程中,在阳极上会有F2生成,所以阳极材料极易被腐蚀,一般情况下选用Ni作为阳极的基本材料,为了在Ni电极表面促进氟氧化物的产生,可将Ni的氧化物混入Ni粉末中,随后进行烧结,但是阳极的腐蚀速度仍然可观,在Ni阳极中加入一种适量过渡金属元素及其氧化物或过氧化物可使腐蚀速率降低约50%;若将一种适量过渡金属元素加入到电极中并且将适量同种元素加入到电解液中时,Ni阳极的溶解速率与没有控制这些含量的情况相比降低了约55%(见CN1303956A)。

由于阳极产生的F2和电解液挥发的HF易与阳极材料中含有的碳反应生成极难分离的CF4杂质,所以生产高纯NF3时阳极中Ni的质量含量不小于98.5%,碳的含量小于万分之一(TaiWan Patent 460626B)。为了控制杂质气体六氟化硫的生成可将阳极镍中的硫含量控制在万分之二以下(见CN1303956A、J P2000297393)。镍电极中分别含有适量的Si、Al、P(或Mg、Zn)时,可生产高纯NF3,同时废渣较少(见J P2003268469)。

使用镍作为阳极可以降低CF4等杂质的含量,但是镍金属的价格昂贵。为了降低生产成本,用碳素粒子间结合力强(粘结强度大于0.2 g/mm3)的碳素材料作电极,能大大降低CF4的生成速率,最终能够比较容易地生产出99.99%的NF3(见JP2001295086)。

2.1.2.2 电解工艺

NF3的电解工艺已经比较成熟,一些国外公司均使用电解法生产NF3。在电解过程中,阳极生成F2。为了降低电解中生成的 F2量及电解液挥发的HF量,电解液中NH4F电解反应比例需过量,NH4F和HF的物质的量比为1.1~1.5。电解温度大约为100~120℃(见CN1450202A),此温度不仅保证电解液中离子能够快速向电极移动,又保证气体能迅速脱离电极表面,快速溢出电解液。电解电压为6.7~7.2 V,电流密度大约为0.01~0.32 A/mm2。电解槽的生产能力与电解有效面积和电流密度密切相关,电流密度的大小直接影响NF3的产率,当电流密度小于0.01 A/mm2,Ni的沉积速率小,但NF3气体的产率也很小;电流密度大于0.32 A/mm2,虽然会提高NF3气体的产率,但电解温度不易控制,且容易发生爆炸,使电解过程不稳定、不安全(见CN1450202A)。为了提高电解槽的电流效率,在电解过程中向阳极底部鼓入惰性气体,促使电解液的流动,这样可使电流效率提高10%左右(见JP2000104186)。

电解槽的适宜工作压力为常压,当压力过低时,后续提纯设备的压力梯度减小,不利于气体的流动及后续设备的操作,压力过高时,虽然较有利于后续提纯设备的操作,但对电解槽的安全、稳定运行造成较大的难度,电解槽设备容易受到损坏。

2.2 三氟化氮的纯化[3]

目前各种工艺和设备制备的三氟化氮都含有HF、OF2、N2F2、N2F4、CO、N2O和CF4等杂质,处理过程中又容易带入水分,会影响它作为半导体干法刻蚀气体或者CVD设备清洗气体的效果,因此纯化步骤尤为重要。国内外企业在中国申请或授权的关于三氟化氮纯化方法的专利有11项。

2.2.1 低温精馏法

在粗品NF3气体中,含有沸点高于NF3的组分如N2O、CO2、HF和N2F2,沸点低于NF3的组分如O2、N2、和F2等。在低温精馏塔中,不同沸点的组分经过多次蒸发、冷凝的气液平衡过程得到分离。

2.2.2 共沸精馏法

由于NF3粗品气体中含有的CF4与NF3沸点只相差1℃,一般的方法分离较困难,如向粗品气中加入新的组分作为共沸剂,可以采用共沸精馏操作加以分离。

2.2.3 化学吸收法

鉴于NF3生产过程的特点,产生的一些酸性、氧化性气体,如HF及OF2等一般是用碱性或者还原性溶液(Na2S2O3、KI、HI、Na2S、Na2SO4或者Na2SO3溶液)吸收去除。尤其其中的含氧氟化物OF2,在NF3后续纯化阶段特别危险,所以更要在纯化早期去除。

该法的实现方式基本相同,普遍采用气体净化器使NF3气体与碱水溶液接触,充分去除HF气体杂质之后,该气体与一定浓度的Na2S2O3/HI/Na2S溶液接触,可以有效吸收去除OF2。吸收处理后含水的NF3气体可以用质量分数大于70%的硫酸脱水处理。

吸收法能有效去除HF、OF2和N2F2等杂质气体,若能控制好吸收液的浓度,并减少其更换的频率则对实际生产具有巨大意义。

2.2.4 化学转化法

针对NF3中的N2F2和N2F4等氮氟化合物杂质,可以采用金属做催化剂分解其中的杂质气体达到提纯的目的。根据这一原理,可以采取不同措施以达到最好去除效果。

2.2.5 选择吸附法

根据NF3粗品气体中各组分的物理性质差异,可选择适宜吸附剂分离NF3与N2F2、NxOy和H2O等杂质气体,得到高纯度的产品气。

常用的吸附剂有活性氧化铝、分子筛、硅胶及活性炭等。

2.2.6 各种方法联用

由于电解制得三氟化氮粗品气体所含杂质的多样性,同时也为了实现生产的连续性,实际中多同时采用以上几种方法,如吸收-吸附法,化学转化-吸附法结合。

3 市场分析及预测

3.1 供需分析及预测

近年来三氟化氮需求量急剧增长,20世纪90年代中期全球年消费量不到46 t,2003年为1 800 t, 2004年其消费量已上升到2 200 t,至2005年约为3 000 t,2006年需求约在4 000 t,2007年约5 500 t, 2009年需求约在8 000 t。受半导体、液晶面板及光伏产业需求扩大影响,全球三氟化氮需求将以年均10%以上的比例增长。按不同地域看,亚洲的消费量最大。

据有关方面统计,目前15%~20%的三氟化氮在液晶显示器市场中用于清洗剂;65%~70%的三氟化氮用于半导体清洗和蚀刻。三氟化氮是超大规模集成电路液晶显示器件、半导体发光器件和半导体材料制造过程不可缺少基础性支撑原材料,液晶显示器的快速发展成为三氟化氮需求的主要推动力,三氟化氮目前无论在世界上,还是我国国内,都有着很大发展空间。光伏产业近几年得到高速发展,光伏化学品也迎来大发展时代。美国弗若斯特沙利文咨询公司近日发表的研究报告称,2005年全球光伏化学品市场规模仅为1.24亿美元,2008年就增至3.06亿美元,预计未来该市场规模将继续扩大,至2015年,该市场规模将猛增至28.08亿美元。

面对国际上三氟化氮产业的快速发展,与之相比国内三氟化氮生产企业相对比较弱小,近年来我国企业也有了长足的进步。据统计(未包括台湾地区),我国三氟化氮2004年实际生产量约有30 t,需求约为200 t,2006年需求量约400 t左右,2007年需求量750 t,2009年需求估计达到1 000 t左右。根据下游领域的发展规划来看,预测2009~2010年的三氟化氮年均需求增长率仍将保持在20%。目前,中核红华已与杜邦合作,黎明院产品也出口到国外,国内718研究所NF3产品,纯度完全达到国外同类产品水平,唯一的区别是我们没有一个在行业内叫得响的品牌,因此在产品销售方面几乎是全部出口到国外公司,部分产品再被一些国外公司贴牌返销到中国市场上来。

最近有报道,三氟化氮被认为是“缺失的温室气体”,其GWP值达10 800,寿命740年,建议将三氟化氮列入《京都议定书》或者后续气候协议所规定的温室气体中,并严加监管,并在液晶、半导体制造过程中采用更加环保的工艺。另外,有对废弃大屏幕等建立回收服务的建议,以防止因处理不当产生三氟化氮对大气造成污染。因此其后续发展可能会有所制约。

3.2 价格趋势

前些年来由于三氟化氮强劲需求,产品价格居高不下,近年由于产能不断扩张,价格已有所下降,最近已降落到400~600元/kg。最近据有关资料披露,国内50 kg瓶装99.9%的三氟化氮出厂报价在26 000~29 000元/瓶,经电话询价,4N价格在400元/kg(20 kg瓶),即40万元/t,20 kg瓶租费3 000元,依运输距离计算运价。运输一般走物流货运。

据需求和产能增长态势分析预测,未来三氟化氮价格在新的替代化学品大规模应用之前将呈平稳趋势发展。

4 结束语

我国作为氟化工工业大国,目前精细化已经成为产业结构调整的方向,含氟精细化学品的发展空间也最为广阔。从氟化工产业链来看,随着产品加工深度的增加,产品附加值呈几何级数增长。总体而言,国内精细氟化工产品的开发无论在数量还是质量上都还远远不能满足市场需求,未来的市场空间依然较大。三氟化氮作为高附加值特种气体,今后仍将随需求平稳增长,特别是我国液晶、太阳能产业的快速发展和巨大的后续市场,三氟化氮特种气体仍有一定的发展空间。

[1] 龚海涛.国内外三氟化氮生产技术及市场分析[J].有机氟化工,2009,(1):41-45.

[2] 冀延治,王少波.三氟化氮制备方法综述[J].舰船防化,2007, (1):44-49.

[3] 彭立培,王少波.三氟化氮纯化方法综述[J].舰船防化,2007, (1):38-43.

Introduction of the Productivity,Technique State and Market Analysis of Nitrogen Trifluoride

LU Yong-feng,LI Dong-yong,CAO Qiong-hua

(Hunan Nonferrous Xiangxiang Fluoride Chemical Co.,Ltd,Xiangxiang411400,China)

Productivity,production technique and purification methods of nitrogen trifluoride are introduced at home and abroad,while the domestic and foreign market of it is analyzed and forecasted.

nitrogen trifluoride;productivity;technique;preparation;purification;market

TQ12

A

1003-5540(2010)05-0034-05

卢永锋(1972-),男,工程师,主要从事氟化工生产。

2010-08-03