基于微振动马达的无阀微泵的研究*

2010-12-07苏波,张桔,韩雪

苏 波,张 桔,韩 雪

(首都师范大学 物理系,北京100048)

0 引言

目前,国内外已经对微流体系统进行了很多研究,目的是获得微米级的全分析系统(μ-TAS),微泵是微流体系统中的关键的部件之一。依据工作原理,微泵可分为机械式微泵和非机械式微泵。机械式微泵通常都有一机械阀片进行流体流向的控制,由于存在机械可动部件,机械微泵的驱动频率受到限制。无阀微泵为非机械式微泵,它的研究开始于20世纪90年代初期,1992年,德国的Gerlach T等人首次提出在微泵设计中采用无阀结构的设想[1];1993年,瑞典的Stemmed E等人成功地采用扩散口/喷口结构制作了微泵[2],微泵尺寸只有几厘米,扩散口/喷口的形状为锥形,可用来输送液体和气体;1994年,他们研制了第一个硅基无阀微泵,横向尺寸为1 cm,在(100)硅片上采用各向异性腐蚀法腐蚀形成棱锥形扩散口/喷口结构;而后,Geriach T等人制作出了更小的无阀微泵(7 mm×7 mm×1 mm)。

微泵的驱动方式有多种,主要包括压电式[3,4]、热气动式、热机械驱动式、静电驱动式以及超声波驱动式[5]等。其中,压电驱动式主要采用压电圆片或者压电双晶片作为驱动器,采用压电圆片作为驱动器,由于压电圆片的振动幅度较小,所以驱动力有限;采用压电双晶片作为驱动器,由于压电双晶片的振动臂较长,制成的微泵体积较大。对于微泵的泵腔,很多研究人员以硅基为材料,采用MEMS技术进行制作,这种方法需要特殊的微细加工设备,制作周期较长,制作成本较高。对于振动膜,有人采用体硅加工的方法刻蚀出振动膜,由于硅的弹性模量较高(190 GPa),竖直方向的形变只能达到十几微米,制成的微泵的驱动力非常有限[6]。同时,硅振动膜的加工成本高且极易破碎,难以获得较高的成品率。与传统的硅振动膜相比,聚二甲基硅氧烷(PDMS)振动膜具有显著的优势[7]。

本研究采用常规机械加工技术在有机玻璃上加工出微泵泵腔和扩散口/喷口,以PDMS制作振动膜,采用微振动马达作为驱动器,制成了结构简单、体积小、驱动电压低的无阀微泵。

1 工作原理

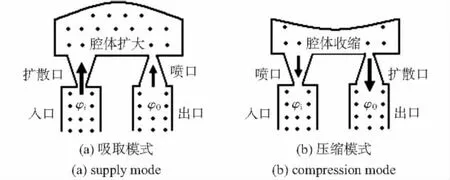

图1为无阀微泵的工作原理图。图中,φi和φo为瞬间通过入口和出口的流量。无阀微泵通过振动膜的形变引起腔体体积变化来驱动流体流动。无阀微泵的扩散口是横截面积在流体流动方向上逐渐扩大的流通通道;喷口是横截面面积在流体流动方向上逐渐缩小的流通通道。无阀微泵工作原理是基于扩散口/喷口所具有的整流特性。如果扩散口/喷口结构设计合理,在同样的压强差驱动下,扩散方向的流量将大于喷口方向的流量。微泵的一个工作周期可以分为“吸取模式”和“压缩模式”,当振动膜向上运动时腔体扩张,微泵进入“吸取模式”(图1(a)),此时入口充当扩散口,而出口充当喷口,其结果是入口(扩散口)流进量大于出口(喷口)的流进量;当振动膜向下移动压缩腔体时,微泵进入“压缩模式”(图1(b))。此时腔体体积减小,微泵的出口充当扩散口,入口充当喷口,结果是出口(扩散口)的流出量大于入口(喷口)的流出量。经过一个工作周期就会使一部分净流量靠腔体振动膜的驱动到达出口侧。

图1 无阀微泵工作原理图Fig 1 Operation principle of the valveless micropump

2 微泵的设计与制作

2.1 微泵的设计

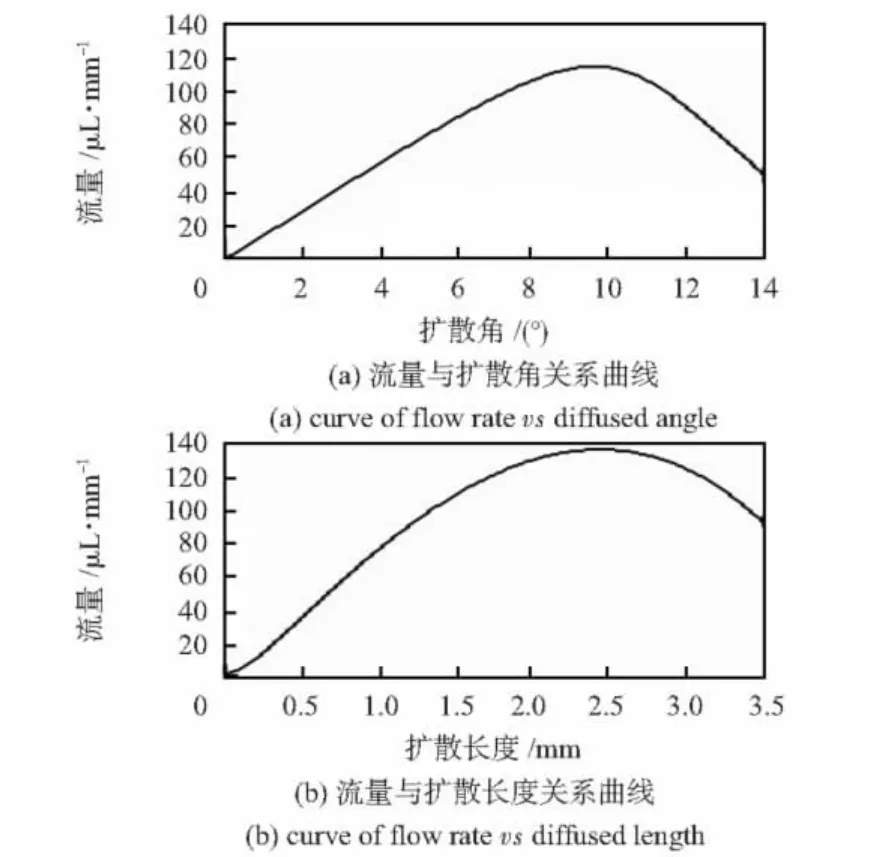

根据无阀微泵的工作原理和扩散口/喷口理论,无阀微泵的工作性能与扩散口/喷口的几何尺寸有关,其中扩散口/喷口窄口处的宽度,扩散口/喷口窄口处的扩散角以及扩散口/喷口的长度对微泵的工作特性起着决定性作用。本研究采用ANSYS仿真软件模拟分析扩散口角度和扩散口长度对微泵流量的影响,模拟的条件是驱动电压、腔体体积、振动膜厚度、扩散口/喷口窄口处的宽度不变,只是扩散口角度和扩散口长度在变化,模拟的结果如图2所示。从图2(a)可以看出:流量随着扩散角度的增加先增加后减小,扩散角度在10°左右时,微泵的流量达到最大值。因此,在其他条件不变时,扩散角度有最优值使微泵的性能最佳。从图2(b)可以看出:随着扩散长度的增加,扩散口/喷口的整流特性先变好后变坏,扩散口的一般作用就是通过改变沿着流动方向上的横截面积来减小或增大流体的流速。要使扩散口和喷口具有较好的整流特性,扩散口长度必须达到一定的值。依照模拟结果设计微泵的腔体直径为8 mm,深度为0.5 mm,扩散口/喷口窄口宽度为0.3 mm,扩散口/喷口的长度为2.5 mm,扩散口/喷口扩散角为10°。

图2 流量与扩散角度、扩散长度关系Fig 2 Flow rate vs diffused angle and diffused length

2.2 微泵泵体的制作

微泵泵体上的泵腔和扩散口/喷口都制作在同一块有机玻璃上。首先,用铣床在厚度为3 mm的有机玻璃上铣一个直径为8 mm,深度为0.5 mm的圆形腔体作为泵腔,然后,在圆形腔体的底部钻2个直径为0.3 mm的孔,并分别以2个钻孔为中心用锥形锉子加工出2个张角为10°的锥形孔作为扩散口和喷口。

2.3 PDMS 振动模制作

本研究采用PDMS作为振动膜,这是因为PDMS振动膜具有以下优点:1)PDMS振动膜的弹性模量仅为0.75 MPa,因而在微振动马达的驱动下,可以忽略其弹性模量的影响,即认为微振动马达的最大位移即为振动膜的最大位移。2)PDMS薄膜的加工工艺简单,具有较长的使用寿命。3)PDMS具有良好的延伸性,粘贴、封装时都不易损坏,从而大大降低了封装难度并提高了成品率。

首先,配制PDMS预聚物,把PDMS基质与固化剂按10∶1的质量比混合,均匀搅拌后放在抽气机中脱气处理1 h,以防止制成的PDMS膜中产生气泡。将PDMS预聚物滴在一块用硅烷试剂处理过的平玻璃上,再将玻璃放在甩胶机上进行旋涂。为得到厚度均匀的胶层,甩胶机需低速启动;启动时控制甩胶机转速600 r/min,约6 s,再加速至1500 r/min,保持30 s,在平板玻璃上得到一层均匀的PDMS。

2.4 微泵的封装

将PDMS振动膜裁剪成与泵体的大小相一致的尺寸,将微振动马达用粘结剂粘结在振动膜中间部位的正上方,由于微振动马达的振动幅度比较大,仅靠PDMS与有机玻璃的自然键合容易产生PDMS振动膜与泵体的脱落,所以,PDMS振动膜与泵体上表面之间也用粘结剂进行粘合。最后,将2个空心的细金属管固定在扩散口/喷口的端面作为入口和出口,实验时,在细金属管上连接橡胶软管便于液体的流入和流出。制成的微泵示意图如图3所示,整个微泵的尺寸为12 mm×12 mm×6 mm。

图3 微泵封装示意Fig 3 Structure sketch map of micropump

3 微泵的性能测试

3.1 微振动马达频率测试

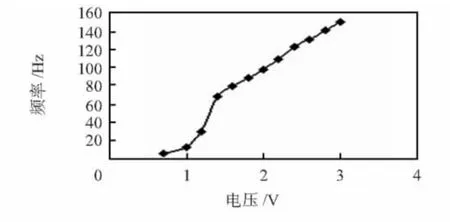

图4为实测的微振动马达频率与电压的关系曲线,从图中可以看出:微振动马达的起振电压为0.7 V,所对应的频率为5 Hz,随着电压的增加,振动频率与电压呈指数关系,当电压达到1.4 V后,振动频率与电压呈线性关系,电压达到3.0 V时,实际测量的频率为138 Hz。实验中发现,驱动电压越大,微振动马达的振幅越大;另外,实验中还发现,如果微振动马达启动后,逐渐降低电压,当电压降低到0.4 V时,微振动马达才停止振动。

图4 频率与电压关系曲线Fig 4 Frequence vs voltage

3.2 微泵的流量测试

首先,将封装好的微泵的泵腔与管道中注入去离子水,然后,采用输出电压可调的开关电源进行微泵的流量测试。由于微泵的流量较小,所以,采用液面位移法来间接测量流量。开始时,先记录出液管中的液面位置,然后,开启电源并测量单位时间(如1min)内出液管中液面前进的距离,最后,将液面前进的距离与出液管的横截面积相乘即可得到微泵的流量。为了保证结果的可比较性,实验时,始终保持出液管与容器中的液面相一致,保证零背压。

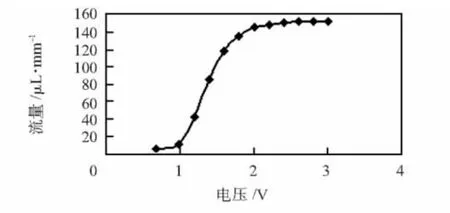

实验时,微泵的初始电压设置在0.7 V,图5给出了微泵的流量和电压的关系,从图中可以看出:在0.7~1.0 V,微泵的流量缓慢增加;在1.0~1.8 V范围内,微泵的流量随着电压的升高增加的幅度很大,但在1.8~3.3 V的范围内,微泵的流量的变化趋势非常小,最大值为150μL/min,这是由于微振动马达的振动频率不仅随着振动电压的升高而增加,而且,振动的幅度也随电压的升高而增加,当电压达到1.8 V时,微泵的振动幅度已经接近泵腔的深度,腔体的压缩已经接近极限,所以,流量变化不显著。

图5 流量与电压关系曲线Fig 5 Flow rate vs voltage

4 结束语

研究了一种新型的无阀微泵,该微泵的特点是:1)采用常规机械加工技术在有机玻璃上制作微泵的腔体和扩散口/喷口;2)利用微振动马达作为驱动部件,从而可以使微泵在低电压下工作;3)采用弹性模量较小的PDMS材料作为振动膜,保证了微泵的长寿命。另外,微泵上PDMS振动膜的厚度对微泵的流量也有一定的影响。

[1]Gerlach T.Microdiffusers as dynamic passive valves for micropump applications[J].Sensors and Actuators A,1998,69:181-191.

[2]Stemmed E.A valsless diffuser/nuzzle-based fluid pump[J].Sensor and Actuators A,1993,39:159-167.

[3]Kan Junwu,Yang Zhigang,Peng Taijiang,et a1.Design and test of a high performance piezoelectric micropump for drug delivery[J].Sensors and Actuators A,2005,121(1):156-161.

[4]Mguyen N T,White R M.Design and optimization of an u1trasonic f1exural plate wave micropump using numerical simu1ation[J].Sensors and Actuators,1999,77:229-236.

[5]江兴娥,魏守水.行波微流体驱动技术研究[J].微马达,2005,38(6):89-91.

[6]王海宁.基于MEMS技术的自吸微泵的研制[D].北京:中国科学院研究生院,2006.

[7]耿照新,崔大付,王海宁,等.新型压电微泵的结构设计与理论分析[J].传感器与微系统,2006,25(12):82-85.