注射发泡成型聚丙烯/木粉复合材料配方体系的研究

2010-12-04何继敏

张 军,何继敏

(北京化工大学塑料机械及塑料工程研究所,北京100029)

注射发泡成型聚丙烯/木粉复合材料配方体系的研究

张 军,何继敏*

(北京化工大学塑料机械及塑料工程研究所,北京100029)

采用化学发泡法,在普通注塑机上制备了聚丙烯(PP)/木粉复合发泡材料,考察了发泡剂偶氮二甲酰胺(AC)、相容剂马来酸酐接枝聚丙烯(PP-g-MAH)和木粉含量对PP/木粉复合发泡材料的力学性能、断面微观结构及表观密度的影响。结果表明,当AC含量为1.2份时,复合材料的发泡效果最好,冲击强度达到最大值20.23 kJ/m2;当PP-g-MAH含量为15份时,显著改善了木粉和PP界面之间的相容性,同时提高了复合材料的力学性能和发泡效果;木粉含量过高时,复合材料的表观密度变大,力学性能下降,发泡效果变差;当木粉含量为30份时,复合材料的各项性能较好。

聚丙烯;木粉;注射成型;发泡;复合材料;配方

0 前言

目前木塑复合发泡材料的成型方法主要有模压成型、挤出成型和注射成型等,其中模压成型和挤出成型的研究已取得了阶段性的成果,而注射成型是一个崭新的研究领域,还处于探索阶段,但是注射成型的木塑复合发泡制品已凸显其优点,如与挤出发泡成型的木塑制品相比,其制品的外观和质感更酷似木材,具有更低的吸水率,可以成型形状较复杂的制品[1]。木塑复合材料注射发泡成型时可以采用传统的注塑设备成型,无需对设备进行较大的改动,成型过程中模腔压力小、无需保压,提高了生产效率并降低了生产成本。

本文采用化学发泡法在普通注塑机上成型了PP/木粉复合发泡材料,采用单因素实验法,即固定配方中其他量不变,通过依次改变AC发泡剂、PP-g-MAH和木粉的含量,研究了其对 PP/木粉复合发泡材料的表观密度、微观结构及力学性能的影响。

1 实验部分

1.1 主要原料

PP,EPS30R,广东茂名石化公司;

木粉,北京恒通创新木塑有限公司;

PP-g-MAH、AC,市售。

1.2 主要设备及仪器

同向双螺杆挤出机,KS20,昆山科信橡塑机械有限公司;

注塑机(喷嘴自制),PT-130,香港力劲集团;

电热恒温鼓风干燥箱,SFG-02.300,黄石市恒丰医疗器械有限公司;

高速混合机,SHR-50A,张家港市三兴江帆机械厂;

万能材料试验机,1185,英国Instron公司;

冲击试验机,P/N6957.000,意大利Ceast公司;

扫描电子显微镜(SEM),S-4700,日本 Hitachi公司;

电子秤,JA5003,上海恒平科学仪器有限公司。

1.3 样品制备

实验基础配方中 PP和木粉总共为100份(质量份,下同),其他组分含量以PP和木粉的总和为基准,其中硬脂酸2份,液体石蜡3份,滑石粉2份,AC为0.8~1.6份,PP-g-MAH为0~15份,木粉为25~45份;

本文采用先造粒后注射发泡成型的工艺路线制备PP/木粉复合发泡材料,首先,将木粉在恒温80℃的干燥箱中烘干24 h,除去木粉中的水分和部分易挥发及易分解组分,使木粉中的水分含量控制在2%之内;其次,将经干燥箱烘干的木粉与PP及其他辅料按配比称量后在高速混合机中高速混合8~10 min,取出后在同向双螺杆挤出机中造粒;最后,将所得粒料再次放在恒温80℃的干燥箱中烘干12 h,取出待其在空气中完全冷却后,利用液体石蜡将木塑颗粒表面润湿,发泡剂及成核剂等粉料在液体石蜡的粘附作用下,经手工搅拌后均匀地涂覆在木塑颗粒表面,然后加入注塑机中进行注射发泡成型。

1.4 性能测试与结构表征

拉伸强度按 GB/T 1040—1992进行测试,拉伸速度为5 mm/min;

冲击强度按 GB/T1043—1993进行测试,试样尺寸为80 mm×10 mm×4 mm,无缺口,冲击能量为4 J;

将冲击试样断面进行喷金处理,用SEM观察试样内部泡孔结构及木粉与PP基体间的相容程度,然后进一步利用图形分析软件 Image-Pro-Plus测量出每张SEM照片中所有的泡孔直径,并计算出其泡孔平均直径,用式(1)[2]计算泡孔密度:

式中Nf——泡孔密度 ,个/cm3

n——显微图中的泡孔数

A——显微图的面积,cm2

M——显微图的放大倍数

用精度为千分之一的电子称称出多个试样质量,求平均值,用式(2)计算表观密度:

式中 ρ——表观密度,g/cm3

m——平均质量,g

v—体积,cm3

2 结果与讨论

2.1 AC含量对复合材料微观结构及性能的影响

2.1.1 复合材料的断面形态结构

从图1可以看出,当AC含量为1.2份时,断面内部泡孔尺寸细小、分布均匀、数量较多。当AC含量小于或大于1.2份时,材料断面内部的泡孔尺寸变大、数量减小,分布开始变得不均匀,有些地方甚至会出现较大的空洞,并出现泡孔的合并现象。

图1 不同AC含量的PP/木粉复合材料断面的SEM照片Fig.1 SEM photos for cross-section of the PP/wood-flour composites with different contents of AC

2.1.2 复合材料的表观密度及泡孔结构

从图2可以看出,材料的表观密度并不是随着AC含量的增大而呈现下降的趋势,其变化曲线类似于正弦曲线,最小表观密度为0.908 g/cm3。与未发泡材料的表观密度(1.055 g/cm3)相比,发泡材料的表观密度均较低。这是由于当AC含量比较少时,发气量不足,材料内部的泡孔数量少且尺寸较大,泡孔分布不均,甚至会出现较大的空洞[如图1(a)所示],故表观密度比较小;随着AC含量的继续增加,泡孔尺寸变得细小且分布均匀,材料的表观密度开始下降;当AC含量增加到一定程度时,放热型AC在发泡过程中的放热量迅速增加,造成熔体局部过热,使得熔体强度降低,不能承受气泡内压,泡孔开始塌陷或合并[如图1(e)所示],最终导致表观密度的上升。

图2 AC含量对PP/木粉复合材料表观密度的影响Fig.2 Effect of contents of AC on the apparent density of the PP/wood-flour composites

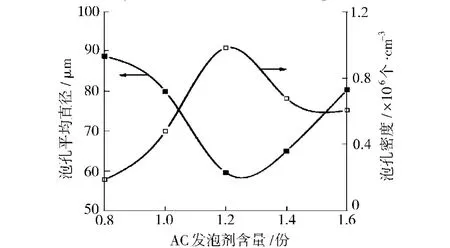

从图3可以看出,随着AC含量的增加,泡孔平均直径先减小后增大,泡孔密度则先升高后降低。当AC含量为1.2份时,材料内部泡孔平均直径达到最小值59.57μm,泡孔密度达到最大值 0.98×106个/cm3。由图1、2可知,AC含量为1.2份时的表观密度并不是最低的,所以不能用材料的表观密度作为衡量材料发泡效果好坏的惟一标准,而要同时考虑材料内部的具体泡孔结构,因为当材料内部泡孔较少,但泡孔尺寸较大时,同样会导致表观密度的下降。

图3 AC含量对PP/木粉复合材料泡孔结构的影响Fig.3 Effect of contents of AC on cellular structure of the PP/wood-flour composites

2.1.3 复合材料的力学性能

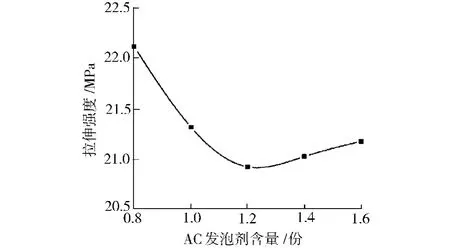

如图4所示,材料的拉伸强度随着AC含量的增加呈现先降低后缓慢上升的趋势,其主要原因是随着AC含量的增加,材料内部泡孔密度随之增加,当材料受拉时,内部泡孔的存在使其有效承力面积减少,从而导致其拉伸强度降低,当AC含量继续增加时,由于气泡的坍塌或合并较多,熔体压力随着发气量的增大而增大,材料内部更加密实,使得拉伸强度有所提高[3]。

图4 AC含量对PP/木粉复合材料拉伸强度的影响Fig.4 Effect of contents of AC on tensile strength of the PP/wood-flour composites

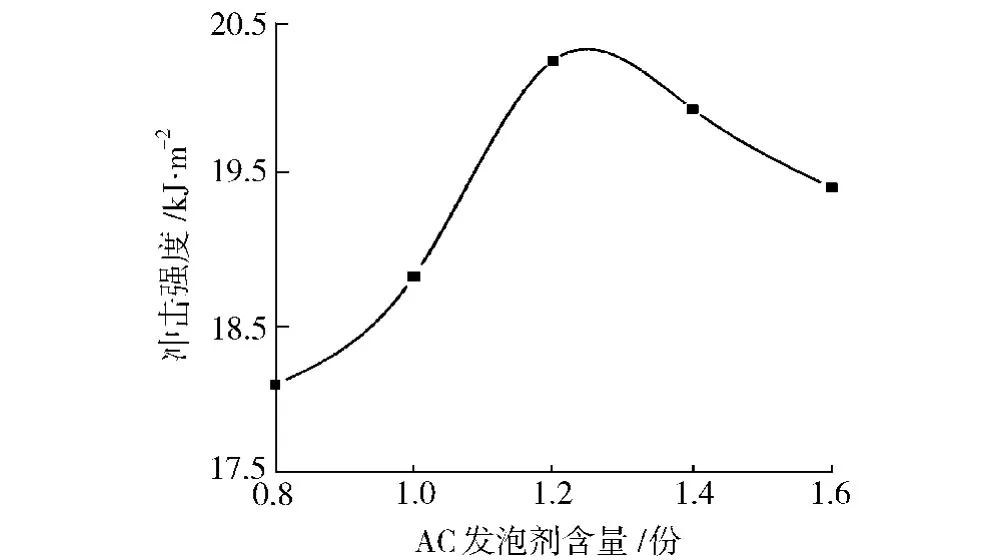

如图5所示,随着AC含量的增加,材料的冲击强度先增加后减小,当AC含量为1.2份时,其冲击强度达到最大值20.23 kJ/m2。当AC含量为1.2份时,材料内部发泡效果最好,正是由于这些细小而均匀的泡孔的存在,使其裂纹尖端钝化,有效阻止裂纹的进一步扩展[4],同时受冲击时泡孔的变形可以吸收部分能量,故冲击强度最高。

图5 AC含量对PP/木粉复合材料冲击强度的影响Fig.5 Effect of contents of AC on impact strength of the PP/wood-flour composites

2.2 PP-g-MAH含量对材料微观结构及性能的影响

由于木粉表面含有大量的羟基和酚羟基等极性官能团,其与非极性的 PP树脂之间的相容性较差,界面黏结力较小,为了提高二者的界面相容性,本文选用PP-g-MAH作为相容剂。

2.2.1 复合材料的断面形态结构

从图6中可以清晰地看到,未添加 PP-g-MAH的材料的断面中木粉与PP结合不紧密,表面有裸露的木粉,并出现明显的空洞缺陷,随着 PP-g-MAH含量的增加,界面结合状况有所好转,当 PP-g-MAH含量为15份时,可以清楚地观察到界面内木粉大部分被基体树脂PP包围,界面比较模糊,有明显的拉扯现象。

图6 不同PP-g-MAH含量的PP/木粉复合材料断面的SEM照片Fig.6 SEM photos for cross-section of the PP/wood-flour composites with different contents of PP-g-MAH

2.2.2 复合材料的表观密度和泡孔结构

从图7可以看出,添加 PP-g-MAH的材料的表观密度均低于未添加 PP-g-MA H的(0.94 g/cm3),材料的表观密度随 PP-g-MA H含量的增加而下降,当PP-g-MAH的含量为15份时,材料的表观密度达到最小值0.91 g/cm3。表观密度下降的原因是PP-g-MAH的加入使得木粉与PP之间的界面相容性变好,从而使得发泡效果变好,具有良好结构的泡孔的存在使得材料的表观密度下降。

图7 PP-g-MAH含量对PP/木粉复合材料表观密度的影响Fig.7 Effect of contents of PP-g-MAH on apparent density of the PP/wood-flour composites

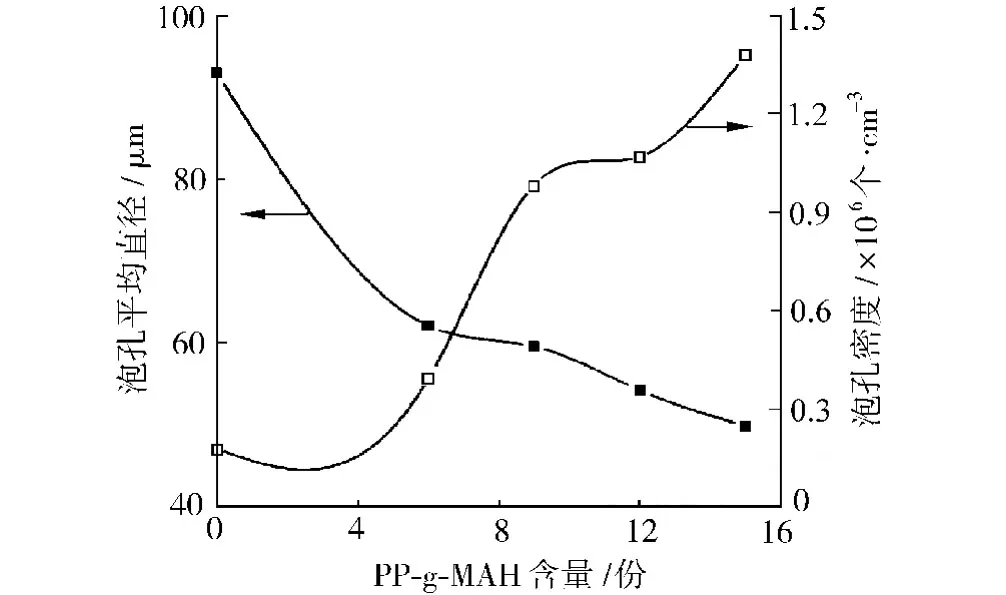

由图8可知,与未添加PP-g-MAH的材料相比,添加PP-g-MAH的材料的泡孔平均直径较小,泡孔密度较大,随着 PP-g-MAH含量的增加,泡孔平均直径下降,泡孔密度增大,当PP-g-MAH含量为15份时,泡孔平均直径达到最小值49.86μm,泡孔密度达到最大值137.96×104个/cm3。因此,添加 PP-g-MAH可以明显改善材料的发泡效果。这是由于未添加PP-g-MAH时,木粉与PP基体界面结合很差,这种较差的界面为AC分解产生的气体的逃逸提供了通道,使得气体从熔体中容易进入周围环境,从而导致气泡数量减少;随着PP-g-MAH含量的不断增加,这种较差的界面得到改善,使得木粉和PP基体树脂能够较好地相容,防止了气体的逃逸,故发泡效果逐渐变好。

图8 PP-g-MAH含量对PP/木粉复合材料泡孔结构的影响Fig.8 Effect of contents of PP-g-MAH on cellular structure of the PP/wood-flour composites

2.2.3 复合材料的力学性能

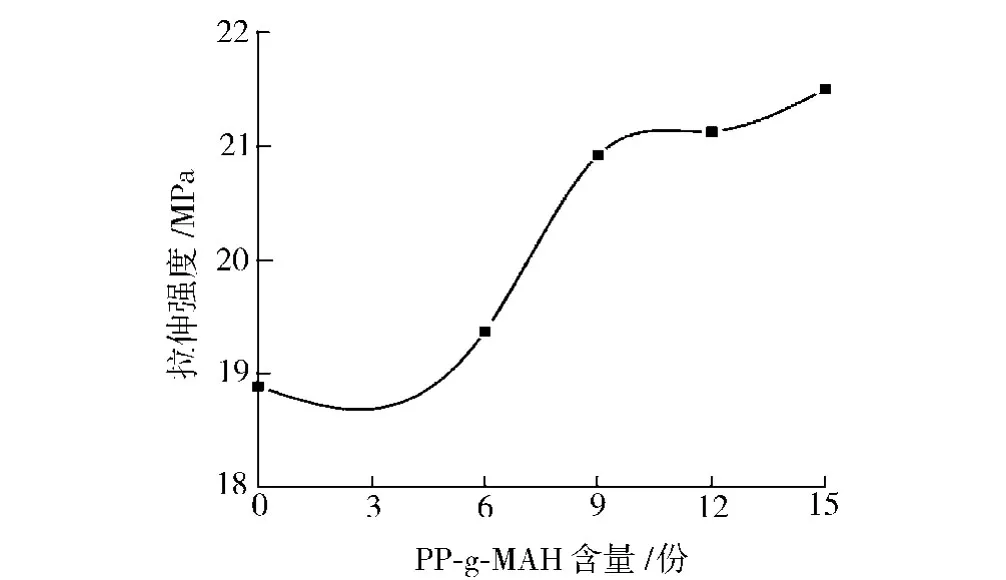

从图9可以看出,未添加PP-g-MAH的材料的拉伸强度只有18.89MPa,随着PP-g-MAH含量的增加,材料的拉伸强度随之增加,当 PP-g-MAH的含量为15份时,材料的拉伸强度达到最大值21.50 MPa,提高了13.82%。主要原因是未添加PP-g-MA H时木粉与PP两相界面黏结力较弱,木粉分散不均匀,材料受力过程中界面应力集中,故拉伸性能较差。而添加PP-g-MAH以后,酸酐与木质纤维素上的羟基发生酯化反应,木粉与PP之间形成一个连续的界面层,受力过程中可以有效传递应力,从而提高了拉伸强度。

图9 PP-g-MAH含量对PP/木粉复合材料拉伸强度的影响Fig.9 Effect of contents of PP-g-MAH on tensile strength of the PP/wood-flour composites

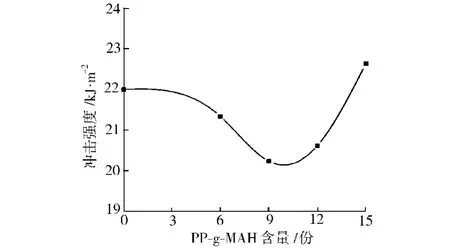

如图10所示,复合材料的冲击强度随着 PP-g-MAH含量的增加而先降低后升高,这是由于未添加PP-g-MAH时,木粉分散不均匀,材料中 PP基体的连续程度高,冲击过程中主要由 PP基体来吸收能量,故此时冲击强度较高;而加入少量 PP-g-MA H后,木粉分散程度有所改善,但是破坏了体系中PP基体的连续性,同时泡孔尺寸较大且数量较少,因此冲击强度有所下降[5];当 PP-g-MA H含量达到一定程度时,木质纤维素上的羟基能够充分与酸酐发生反应,增容效果充分显现出来,此时材料内部泡孔细小且分布均匀,有效地阻止了裂纹的扩展,从而提高了材料的冲击强度。

图10 PP-g-MAH含量对PP/木粉复合材料冲击强度的影响Fig.10 Effect of contents of PP-g-MAH on impact strength of the PP/wood-flour composites

2.3 木粉含量对复合材料微观结构及性能的影响

2.3.1 复合材料的表观密度及泡孔结构

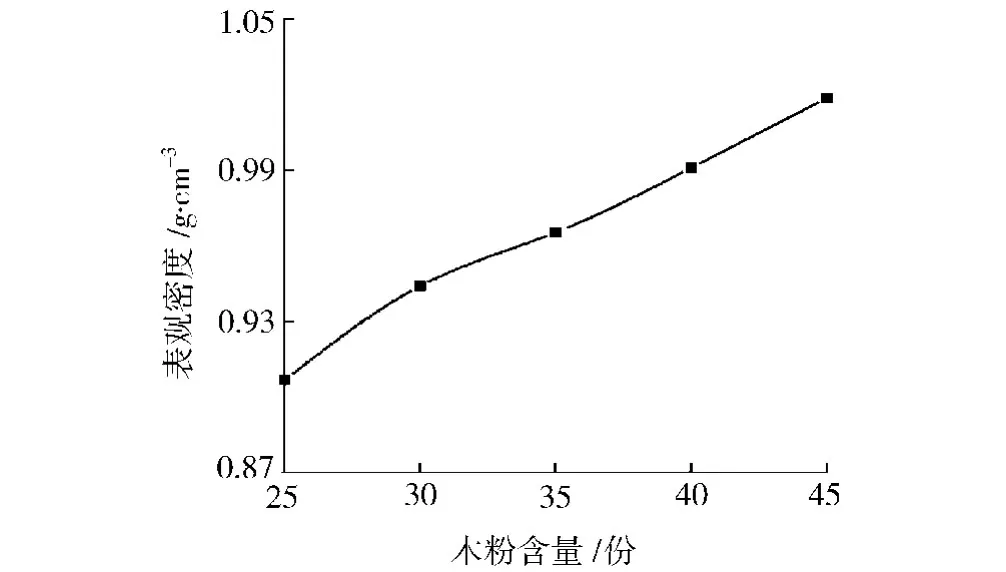

从图11可以看出,随着木粉含量的增加,材料的表观密度呈上升趋势,最小值为0.906 g/cm3,最大值达到1.02 g/cm3,二者相差较大。表观密度上升的主要原因是熔体中起发泡作用的只有基体树脂PP,木粉含量的增加必然导致PP的减少,用来发泡的空间被木粉大量填充,这就导致了发泡效果变差,使表观密度上升。

图11 木粉含量对PP/木粉复合材料表观密度的影响Fig.11 Effect of contents of wood-flour on apparent density of the PP/wood-flour composites

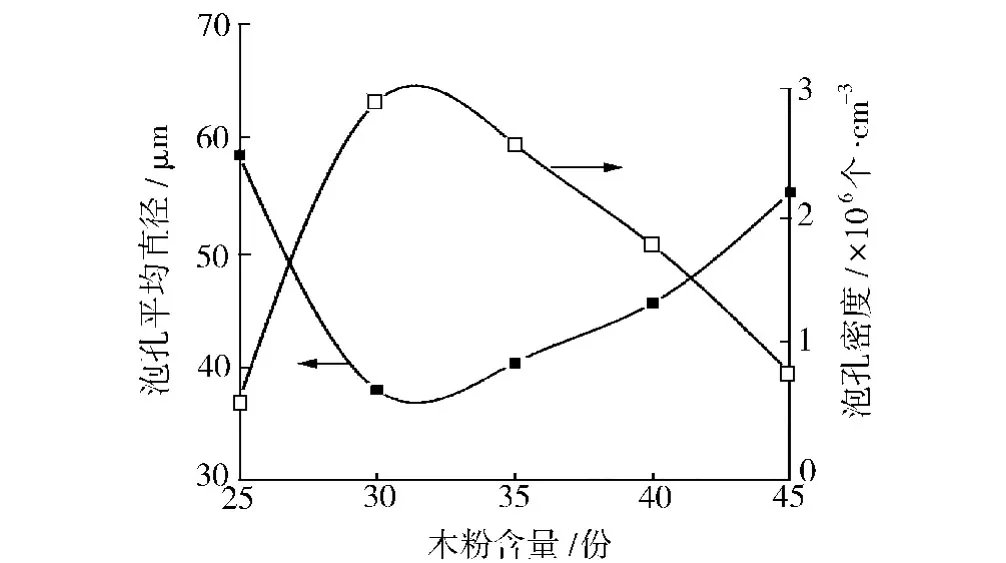

由图12可知,当木粉含量为30份时,材料内部的发泡效果最好,泡孔平均直径达到最小值38.03μm,泡孔密度达到最大值2.9×106个/cm3。木粉含量过高和过低都会使发泡效果变差。分析其原因,当木粉含量低于30份时,熔体内 PP含量较高,由于纯 PP本身较难发泡,同时发泡剂含量未变,而发泡基体增多,故此时泡孔较少;当木粉含量为30份时,木粉和PP混合比较均匀,所添加AC含量比较适合,同时木粉在一定程度上起到成核剂的作用,从而使得材料内部发泡效果最好;由于材料的发泡效果取决于熔体内所含气体的浓度,木粉不能溶解AC分解出的气体,故木粉的过量添加必然导致熔体内气体浓度的下降,从而影响了发泡效果。

图12 木粉含量对PP/木粉复合材料泡孔结构的影响Fig.12 Effect of contents of wood-flour on cellular structure of the PP/wood-flour composites

2.3.2 复合材料的力学性能

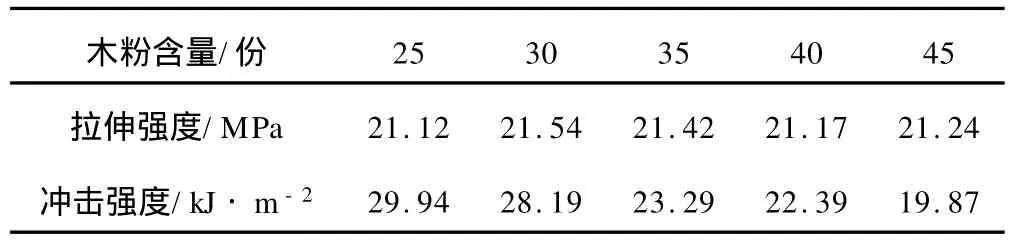

从表1可以看出,木粉含量对材料的拉伸强度几乎没有影响,其值介于21.1~21.6 MPa之间。拉伸强度变化不大的原因是由材料内部泡孔结构及表层厚度共同作用的结果,即当发泡效果较差时,虽然泡孔的存在会降低拉伸强度,但是材料的表层厚度变厚会弥补这一缺陷;当发泡效果较好时,虽然表层厚度变薄会降低拉伸强度,但材料内部存在的均匀细小的泡孔会使拉伸强度有所增加。

表1 木粉含量对PP/木粉复合材料力学性能的影响Tab.1 Effect of contents of wood-flour on mechanical properties of the PP/wood-flour composites

在木粉含量从25份增加到45份的过程中,冲击强度由29.94 kJ/m2降低到19.87 kJ/m2,降低幅度为33.63%,由此可知,木粉含量对材料的冲击强度影响较大。其主要原因是由于过多的木粉颗粒会引起应力集中,同时呈刚性的木粉不利于能量的传递和扩散,在受力时不易发生变形,故木粉含量的增加必然引起材料冲击强度的下降。

3 结论

(1)AC发泡剂对PP/木粉发泡复合材料的表观密度及泡孔结构影响较大,不能将复合材料的表观密度作为衡量发泡效果好坏的惟一标准,同时要考虑到复合材料内部泡孔的结构形态,当AC含量为1.2份时,复合材料的发泡效果最好,泡孔密度达到最大值0.98×106个/cm3,泡孔平均直径达到最小值59.57μm;

(2)当PP-g-MAH含量为15份时,木粉与基体树脂PP之间的相容性得到显著改善,且拉伸强度和冲击强度均得到提高,同时发泡效果较好;

(3)随着木粉含量的增加,PP/木粉发泡复合材料的表观密度逐渐增加,冲击强度大幅度下降,而对拉伸强度几乎没有影响,当木粉含量为30份时,材料内部泡孔平均直径最小,泡孔密度最大。

[1] Omar Faruk,Andrzej K Bledzki,Laurent M Matuana.Microcellular Foamed Wood-plastic Composites by Different Processes:a Review[J].Macromolecular Materials and Engineering,2007,292(2):113-127.

[2] Kumar V,Suh N P A.Process for Making Microcellular Thermoplastic Parts[J].Polymer Engineering and Science,1990,30(20):24-30.

[3] 高振棠,柏雪源,蔡红珍,等.HDPE/麦秸粉微孔发泡复合材料挤出工艺的研究[J].工程塑料应用,2008,36(4):40-43.

[4] 张正红.PVC木塑复合微孔发泡材料挤出成型技术研究[J].浙江化工,2007,38(12):8-10.

[5] 宋国君,王海龙,王 立,等.HDPE-g-MAH增容 HDPE/木粉复合材料的制备及加工设备的研究[J].塑料,2006,35(6):46-49.

Research on the Formula System of Injection Molded Foamed PP/Wood-flour Composites

ZHANGJun,HE Jimin*

(Institute of Plastic Machinery and Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

Polypropylene(PP)/wood-flour foam composites were prepared in a regular injection molding machine via chemical foaming method.The effects of contents of AC,PP-g-MA H,and wood-flour on the apparent density,mechanical property,and microstructure of the composites were studied.When the content of AC was 1.2 phr,the foaming effect of the composite was the best,and the impact strength reached a maximum value of 20.23 kJ/m2.When the content of PP-g-MAH was 15 phr,the interfacial compatibility between wood-flour and PP,mechanical properties,and foaming effect of the composite were significantly improved.Excess loading of wood-flour led to decreasing of mechanical properties and foaming effect,and increasing of apparent density.The optimum content of wood-flour was 30 phr.

polypropylene;wood-flour;injection molding;foaming;composite;formula

TQ325.1+4

B

1001-9278(2010)08-0049-06

2010-02-04

*联系人,hejm@mail.buct.edu.cn