甲醇合成塔气体分布器改造

2010-12-01刘天汇贺瑞民魏聚广陈西伍

刘天汇 贺瑞民 魏聚广 陈西伍

作者通联:濮阳龙宇化工有限责任公司设备部 河南濮阳市 457000

E-mail:lth33@sohu.com

1.概述

濮阳龙宇化工有限责任公司的前身是濮阳市甲醇厂,2008年之前的甲醇生产能力为10万t/a,采用国际上先进的原西德鲁奇(Lurgi)低压法甲醇合成工艺,是国内第一套以天然气与水煤气混合生产甲醇的装置。其关键设备之一是两套合成塔系统(老塔1992年投用,新塔1998年投用),合成塔采用管壳外冷—绝热复合式固定床催化反应器,内部为列管式结构,壳程为冷却水,管程装填催化剂。它们可单独一塔使用,也可并联同时使用。基本流程为:甲醇合成气预热至225℃后在一定压力下进入合成塔管程,在催化剂(铜基触媒)作用下,反应生成甲醇和水。这是一个体积缩小的放热反应,其主要反应式为:

反应生成的甲醇气体出塔后经冷却、分离、闪蒸获得粗甲醇,而反应产生的热量则被壳程中的冷却水(沸腾水)带走,转换成蒸汽后供系统使用。

2.存在的问题

两合成塔自1998年以来,存在催化剂利用率较低、使用寿命短的现象。特别是在催化剂使用后期,甲醇转化率较低,造成系统负荷加不上,只能控制在90%负荷以下,使成本大幅度上升,严重制约了生产。针对这种情况,认真分析新、老合成塔的内部结构,研究历次催化剂的装卸记录、使用情况,以找到问题的症结所在。

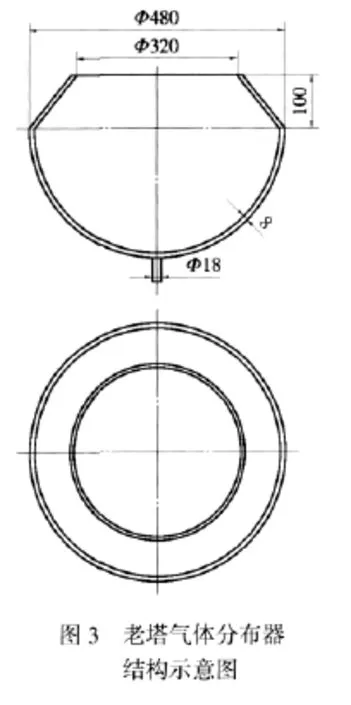

甲醇合成气从新塔塔顶封头正上方进入塔内(进气管口径350mm),经气体分布器实现分流。该气体分布器底部为挡板,上面三层为环状板,中间以十字筋板焊连。如图1a所示,气体自上部进来后再从环状板之间的空隙向四周、而后向下流入塔内,透过管板上均匀分布的厚约200~300mm的铜基触媒(催化剂)层(上覆10mm厚直径为6mm的惰性瓷球)进入管程进行反应。这种气体分布器使气体呈伞状下流,在塔内分布不均匀,出现“偏流”现象。由于高压气体的冲击作用(空速),管板上中间部分渐渐隆起2~3m3的触媒堆(夹杂惰性瓷球),阻滞了气体流入该区域下面的列管;而触媒堆以外的地方则因触媒被吹起露出管板,气流由此大量进入列管。这样结果就使管程中的触媒受气量不均匀,造成部分触媒使用率低、部分触媒又负荷过高而使催化剂提前失活。在被气体偏流吹起的管板以上的触媒堆处,反应放出的大量热量不能被冷却水带走而积聚,造成触媒烧焦、结块,降低了触媒的寿命,而触媒的烧结又进一步阻滞了气体进入管程,使触媒的利用率更低。以上是新合成系统甲醇转化率低的根本原因。老合成塔没有气体分布器,入塔气直接从塔顶以45°方向进入塔内,同样存在气体“偏流”现象(图2a)。这使老塔管板上的触媒在进气口下方积聚成堆,而其他地方的触媒被吹开,露出管板。这也造成了气流分布不均,部分触媒烧结,影响触媒使用率,降低触媒使用寿命的问题。

3.改造措施

这一要求。对新塔,用8mm厚钢板制作三个像喇叭口一样的大小头,它们的小端对齐,环环相套,间隔均匀,中间以筋板十字焊接固定(图4)。该分布器的外层小头与塔体进气口相连接,大头的延长线略大于管板外圆。入塔气体经过这两种新型分布器后都能均匀地流向管板面的外、中、内三部分,达到气流均布的目的,从而避免管板上触媒成堆、烧结,管程内气流分布不均,触媒利用率偏低、寿命缩短的问题。

4.效果

在2007年8月装置大修、更换催化剂的过程中,对新、老合成塔分别安装上述两种新型气体分布器。开车后经过催化剂升温还原、小负荷生产之后,还进行了满负荷测试,创下日产352t甲醇的最高纪录,生产负荷超过以往任何时期。经过此后近半年的连续运行,触媒使用率大幅上升,甲醇转化率也显著提高,新鲜气最高可以加到42000m3/h,而改造前新鲜气最高只能加到38000m3/h。增加的气量每小时可增产甲醇1.4t(按吨甲醇耗气2850m3计),全年生产按照8000h计算,可增加产量11200t,每吨甲醇按照2500元均价计算,全年可增加产值2800万元,效益巨大。这说明以前合成塔存在的问题基本得到解决,新型气体分布器在新老合成塔上的应用效果良好,提高了合成催化剂利用率和甲醇产量,降低了能耗。两种新型分布器已在2009年5月获得国家专利局实用新型发明专利。 W10.01-29