LD-30电控冷轧管机送进与回转控制系统的改进

2010-12-01王伟

王 伟

作者通联:西部钛业有限责任公司 西安市 710016

E-mail:w.ang.v@163.com

瑞安新型LD-30电控冷轧管机,是在液压或机械传动的基础上,依据我国冷轧管机的需求研制而成的。该设备工艺先进、结构简单、性能稳定、操作简便、生产效率高(120次/min),但由于回转及送进系统测量编码器为长期工作器件,其联轴器易松动,松动后编码器计数不准,易引起主电路电机误动作,轻微时损坏主电路固态继电器等电气元件,在管材表面产生划痕,严重时会将芯棒及管坯一起扭曲变形,造成较大的损失。

1.设备工作原理

直流主电机经皮带将动力传送给主减速机,与主减速机输入轴同轴相连着辅助减速机,该减速机的输出轴上安装着一个位置控制盘,用来调整送进、回转动作在机架往复运动期间的起始位置。位置控制盘的转动周期与工作机架的往复周期是相同的,位置控制盘的形状如图1。

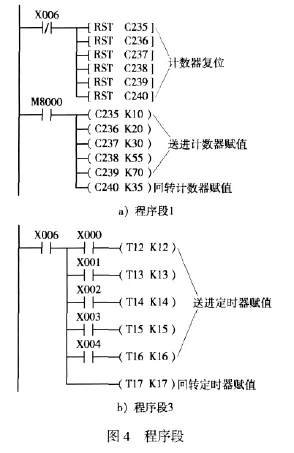

当轧机工作时,位置控制盘转动,控制盘上90°突出部分周期性地触发与其垂直的接近开关(X006)。X006 接通时,执行程序段 1(图 4a)、2(图 5a),Y014、Y016输出,使固态继电器 SSR1、SSR3导通(图 2),开始送进、回转。当送进、回转电机同轴安装的增量编码器输出脉冲数达到C235~C240设定值时,Y014、Y016停止输出,SSR1、SSR3 关断,Y015、Y017 输出,SSR2、SSR4导通,送进、回转刹车(能耗制动),能耗制动电流由R1及R2限制。X000~X005是三菱PLC FX1N内部高速计数器的输入端,它们对应着高速计数器C235~C240。转动送进量选择开关KK(图3),使其滑动端接至X000~X004中的任一个,可选择不同的计数器设定值,它们分别对应着五种送进量。X005为回转计数器C240的脉冲输入端。程序(图5)中:X026为主机电机风机热保护,M4为送进回转启动信号,M5为送进小车前进信号,M6为送进小车后退信号,M11为工艺润滑油泵启动信号及送进回转电机电枢过流信号,M13为送进回转电机失磁保护。在正常轧制过程中上述常闭触点的状态不变,常开触点闭合。

2.故障分析

如果在轧机工作时,编码器突然损坏或编码器联轴器松动及送进脉冲输入信号线断,都会引起计数脉冲不足。此时如果机架中的轧辊已将管坯牢牢压死,但PLC中的计数器未记录够设定的脉冲数,PLC会认为机架仍在后伺点附近,继续为送进、回转电机供电,直到位置控制盘突出的90°部分转过接近开关。主电机的转速越低,接近开关接通时间越长,送进、回转过载时间也就越长,芯棒较细时,芯棒及管坯扭曲变形的概率越大;芯棒较粗时,SSR发热损坏的可能性越大。主电机的转速越高,接近开关接通的时间越短,送进、回转电机通电时间也就越短,送进过载时间也就越短,SSR损坏的可能性就越小。但会因为机架已经远离后伺点,轧辊与管坯间隙减小或消失,送进回转动作还没有消失,管坯与轧辊间产生摩擦,管材外表面出现划痕。这是不希望看到的。

3.改进方案

为了避免编码器引起的以上问题,同时减少器件、简化电路,降低故障率。使用开环控制系统替换原有的编码器测量反馈系统。送进距离及回转角度由PLC内部定时器控制,只要定时器时间设置合理,送进距离、回转角度同样能够达到理想的效果。因为没有了外部编码器的故障影响,送进、回转系统的可靠性得到大幅提高。

4.外围硬件及程序改动

(1)在硬件上将送进及回转测量编码器拆除,送进量选择开关KK(图3)固定端a直接接+12V,X5闲置不用,其余不变。

(2)修改PLC程序。将程序段1由程序段3替换,程序段2由程序段4替换。因为PLC的定时器精度与程序的安排有关,如果定时器的触点在线圈之前,精度将会降低。平均误差为1.5个扫描周期。为此修改程序时程序段3应在程序段4前,并且中间没有其他程序。程序段3中定时器T12~T17的延时时间控制送进、回转电机的通电时间即送进量和回转角度,可根据实际需要,在现场试验获得。应注意的是延时时间不能超过X006的接通时间,如果超过,在机架往复速度慢时送进量和回转角度会超过正常轧制时的正常值;在机架往复速度较快时,送进、回转又会失去刹车动作。以120次/min的机架最高往复速度为标准,位置控制盘转过90°的时间t=125ms。因为送进、回转电机的供电电压已使送进回转系统完全具备在125ms内完成送进、回转及刹车的能力,所以定时器延时时间只要小于90ms就可以了,剩余的35ms留给能耗制动也是充裕的。

5.结束语

在某些特殊情况下,合理利用PLC内部软元件代替外部硬件的功能,不仅降低了控制系统的复杂程度使设备的可靠性得到大幅提升,同时减少了硬件维修、更新费用。简化后的PLC外部控制线路,为设备维护人员快速准确的判断、排除故障也提供了方便。

通过一年来对设备维修记录及管材质量控制卡片的统计和现场观察,改进后的送进、回转系统送进距离及回转角度稳定可靠。由该轧机生产出得无缝管材内外表面均无划痕,而且再未发生过因送进、回转失控而引起的设备及管材质量事故。改进后,数台同型号轧机每年可为公司节约的编码器、工模具、钛材损耗费用近两万元。 W10.01-27