火焰偏烧调节器在湿蒸汽发生器中的应用

2010-08-25顾永强毕新忠杨诗玉刘洪强

顾永强 毕新忠 杨诗玉 刘洪强

作者通联:中石化胜利油田分公司孤东采油厂 山东东营市 257237

E-mail:gdgyq001@sina.com

孤东油田九区注汽站湿蒸汽发生器(也称注汽锅炉)近两年因多种原因出现8根炉管鼓包、爆管等安全事故隐患,造成了较大的经济损失,影响注汽开发的正常进行。现场分析表明,火焰偏烧是造成炉管局部过热导致鼓包、爆管的根源。炉管爆管已成为制约注汽安全生产的瓶颈问题。锅炉炉管鼓包、爆管在油田注汽锅炉中很普遍,危害极大。据初步统计,全国油田热采行业因锅炉炉管爆管每年造成的经济损失上千万元,且目前无彻底的解决办法。因此,锅炉炉管爆管问题成为注汽热采行业亟待解决的问题。

1.火焰偏烧产生的原因分析

湿蒸汽发生器的构造主要分为混合雾化段、燃烧辐射段、对流段三部分。混合雾化段将空气与燃油混合雾化后进入燃烧辐射段燃烧腔燃烧,炉管中的高压软化水先经过对流段传导升温,再进入辐射段通过热辐射方式,将燃油燃烧产生的热量传递给进入炉管中的高压软化水,使炉管内的低温水成为设计温度的饱和蒸汽,并进入外输注汽干线中。

炉管中的高压软化水在炉膛内部的辐射段达到最高温度,即达到设计温度。炉膛内部辐射段炉管由56根每根长约13m的炉管串联而成,炉管紧贴炉膛内壁。

湿蒸汽发生器燃烧器的火焰燃烧控制器因振动和温差变化等原因火嘴易偏离炉体中心线,进而造成火焰偏烧。但是,由于燃烧器中的燃烧枪在炉内,火嘴因振动等原因偏离中心线后无调整手段。

由图1可看出,燃烧器火焰在炉膛内状态以居中为最佳。但锅炉经长期运行后,使火嘴因振动和温差变化,而造成火嘴偏离中心线。正常情况下,火焰最宽部距离火嘴根部6.5m,宽为2m,火焰夹角α为8.7°,查23t/h湿蒸汽发生器燃烧器技术规范得知,火焰外缘离炉管壁允许距离为0.4m。

图1 炉膛火焰分析图

计算表明,火焰偏烧时,火焰夹角变化对单侧火焰高度h的变化影响很大。在正常状态下:

当α变化1°,即△α=1°时,根据微分原理可计算火焰夹角出现小角度(1°)偏移时,则单侧火焰高度的变化△h:

就是说,只要火嘴夹角偏移1°(π/180)角,则火焰向另一侧偏移11.6cm。此时,火焰外缘一侧与炉管壁距离为0.384m,即产生火焰偏烧现象。当火焰偏离中心2°时将严重偏烧,即所谓的燎烤炉管,使局部炉管过热,从而造成爆管事故。

2.火焰偏燃调节器的研制

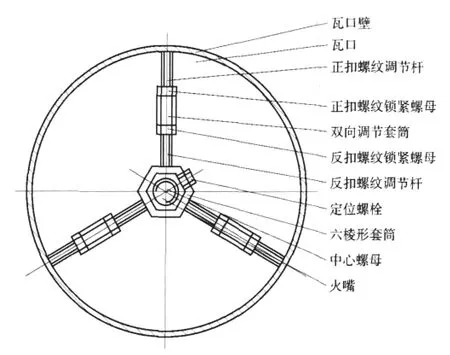

由上述分析,火焰偏烧是由于火嘴偏离中心线所造成,如果将火嘴用合理的方法回复到中心线,则能从根本上解决火焰偏烧问题。由于三角形的稳定性高于其他结构的形状支撑,并且调节方便,因此设计了以三脚支撑为主导结构的火焰偏烧调节器(图2)。

图2 火焰偏烧调节器剖面图

调节器火嘴固定端选用5mm厚不锈钢板制作六棱形套筒中心螺母并用螺帽焊接紧固于混合段。对称的3根棱形反扣螺纹调节杆,减少对配风的影响并能有效支撑住火嘴。调节螺杆为左、右扣细牙螺纹,通过双向调节套筒和加固紧螺帽,达到精确调节固定的作用,3根正扣螺纹调节杆以圆筒形铸件外壳为支撑。根据观察火焰偏烧方位,定位3个支撑位置,进行调节。

3.现场应用及效果

2008年8月初一套调节器在九区G101锅炉试验,跟踪观察火焰燃烧状态,细致调整火焰偏烧角度。

第1次调节,火焰向中心线移动,但仍有点一定程度的偏烧,第2次调整后,火焰基本居中,第3次调整达到较理想状态,比调整前有了很大的改善,完全解决了锅炉偏烧问题。

在G101炉应用火焰偏燃调节器取得成功后,又在九区G102炉及其他两座注汽站上推广应用,均取得了很好的效果,彻底解决了锅炉火焰偏烧的技术难题。

应用实践表明,火焰偏烧调节器主要优点有:①火嘴不再偏离中心线,偏烧问题得到彻底解决,且稳定性好。②降低了操作工人劳动强度,只须定期校定燃烧器配风、燃油、雾化参数,使其合理匹配即可。

火焰偏烧调节器能在不破坏燃烧器布局、不损坏燃烧器件、不影响燃烧效果的情况下,达到精确定位调节偏烧的目的,在注汽锅炉上推广后均取得了很好的效果。现场锅炉炉管壁厚测试表明,锅炉炉管使用完好,未出现局部变薄、鼓包、产生脆化现象,达到了预期的目的。

火焰偏烧调节器的应用大大降低了锅炉因偏烧而造成的爆管事故发生率,延长了炉管使用寿命。经初步计算安装火焰偏烧调节器后,每台锅炉一年节约维修费用10余万元。保障了注汽的正常运行,彻底杜绝了因火焰偏烧造成的安全隐患。