废旧塑料薄膜分离方法的实验研究

2010-11-29张群安史政海

张群安,史政海

(南阳理工学院生物与化学工程学院,河南南阳473004)

废旧塑料薄膜分离方法的实验研究

张群安,史政海

(南阳理工学院生物与化学工程学院,河南南阳473004)

以水作为浮选剂对含聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)的废旧塑料薄膜进行分离,以实现对PVC的回收。考察了浮选液密度、分离温度、固液比、润湿剂含量、搅拌速度及分离时间等因素对PVC回收率的影响。结果表明,最佳分离条件为:浮选液密度1.04 g/cm3,分离温度30℃,固液比1∶50,润湿剂含量0.2%(质量分数,下同),搅拌速度50 r/min,分离时间8 s;PVC的最大回收率可达98%。

废塑料;薄膜;分离

0 前言

目前,废旧塑料的回收、再生与利用技术在国内外已经成为热点并正在成为一个新兴的产业,其不但能有效缓解全世界关注的能源危机、为化工及其他行业提供原料和产品,而且可以有效地解决环境污染问题[1]。钱柏章、黄汉生等[2-3]概括介绍了日本废旧塑料的回收方法,不同的塑料采用不同的分离、溶解及降解等方法进行回收利用;付晓婷、闫春巧等[4-5]概括介绍了国内不同废旧塑料的回收利用方法,但真正的研究性论文较少。

解决废塑料问题的途径主要有2种:其一是回收分离后再生造粒,重新使用;其二是将废塑料降解制取化学品或液体燃料。其中回收后再生造粒是最主要的、可行的、较为成熟、简单的办法,既解决了环境污染问题,又使资源得到充分的利用。废旧塑料回收造粒的一个关键问题就是将其分离成单一组分,混合废旧塑料一般价值低、产品性能差且不稳定,但分离后可用于制备高价值的制品[3,5,6]。

目前国外开发出很多塑料分离设备,为塑料再生利用的机械化和自动化提供了良好的基础。有效分离塑料的方法包括浮降法、空气分离法、水旋法、近红外分光法、X射线分析法、静电分离技术、选择性溶解[7]。多德比巴、伊托库姆等[8,9]研究了浮选技术在非矿物处理中的应用,探讨了相关的影响因素,但针对废旧塑料薄膜体系的分离目前还没有详细的研究报道,本文对含PVC、PE、PP的废旧塑料薄膜体系的分离进行了详细的研究。

1 实验部分

1.1 主要原料

四氢呋喃,分析纯,天津市德恩化学试剂有限公司;

甲苯,分析纯,天津市德恩化学试剂有限公司;

二氯乙烷,分析纯,天津市德恩化学试剂有限公司;

七水硫酸镁,分析纯,天津市华东试剂厂;十水硫酸钠,分析纯,天津市华东试剂厂;润湿剂1(丁醇),分析纯,水溶性溶剂,天津市德恩化学试剂有限公司;

润湿剂2(十二烷基苯磺酸钠),分析纯,表面活性剂,天津市化学试剂厂;

废旧塑料薄膜,回收。

1.2 主要设备及仪器

电子天平,BS224S,北京塞多利斯仪器系统有限公司;

南水北调工程供水息税前利润(EBIT 调)=工程供水价-水资源费-工程成本-管理维护费。这里,水资源费应充分考虑给南水北调工程水价带来的成本压力,应免征或延后低征。

恒温水浴锅,TDA-8002,上海精科仪器有限公司;电动搅拌器,JJ-1,常州国华电器有限公司;粉碎机,PC180,张家港驰程塑料机械厂。

1.3 实验过程

整个实验过程由粉碎阶段、清洗阶段、浮选阶段、清洗干燥阶段4部分组成,其中浮选阶段最为重要,将粉碎和清洗阶段合称为预处理阶段;

首先把废旧塑料薄膜送入旋转刀破碎机中进行破碎,要求破碎后碎片的长度在0.5~3.0 cm之间;然后用清洗剂将粉碎后得到的产物进行清洗,为了便于废旧塑料的回收和延长浮选液的使用周期,清洗剂由洗涤剂和5%的NaOH水溶液配置而成;

取500 mL自来水放入1000 mL烧杯中,按预先设定的密度称量需要加入的密度调节剂硫酸镁的质量,搅拌溶解后用比重瓶准确测定溶液的密度;然后加入润湿剂,搅拌、溶解,待溶解均匀后加入经计量的PVC等废旧塑料薄膜,搅拌,记录从开始加入到分离平衡所需的时间;对下沉料经干燥、四氢呋喃溶解后,将不溶解的薄膜捞出称重,质量的减少量即为PVC的质量,此值与称取的原料薄膜质量的比值即为PVC的回收率。

2 结果与讨论

2.1 浮选液密度对PVC回收率的影响

本文的原料来源是各种饮料瓶上的标签薄膜,其成分经火焰燃烧、溶剂溶解等方法判定,主要有PVC、PE、PP等成分,其中含量较大的是PVC,本文的实验目的是将PVC从塑料薄膜中比较彻底地分离出来。

PVC的密度为1.34~1.45 g/cm3,低密度聚乙烯(PE-LD)的密度为0.91~0.93 g/cm3,PP的密度为0.85~0.91 g/cm3,但由于薄膜在加工过程中添加了增塑剂等加工助剂,同时薄膜表面又有涂层,使得薄膜的密度发生了改变。

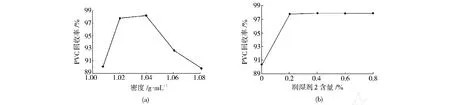

由图1(a)可知,随着密度的增大,PVC的回收率先增大后减小,当密度在1.02~1.04 g/cm3之间时,PVC的回收率最高,为98%。

由于PVC的密度大于1,溶液的密度继续增加后,沉于下层的PVC应该更纯,但会使分离出的PVC的量减少,致使上层的薄膜中也含有部分PVC,而本文的目的是既要得到更多的PVC,又要使得到的PVC较纯。

2.2 润湿剂对PVC回收率的影响

薄膜状的塑料由于表面有印刷涂层,影响了水对其的润湿性,表现为在水中不好润湿,延长了分离时间,而生产过程中需要使其尽快分离,为此,用润湿剂来改变水对塑料薄膜的润湿性。

本文选择了2种润湿剂,实验结果表明润湿剂1和润湿剂2都有较好的润湿效果,当润湿剂1的含量为0.5%时,PP、PE、PVC的可浮选性达到最佳,PVC的回收率达到96.7%,是一种好的润湿剂。虽然润湿剂1有其优点,但是综合考虑各方面的因素,本文选择润湿剂2作为润湿剂,其原因是:(1)润湿剂1的用量大、易挥发,存在潜在的火灾隐患;(2)润湿剂2的用量少,不挥发,不存在火灾隐患;(3)润湿剂2的润湿效果好,经济成本较润湿剂1低。

从图1(b)可以看出,不加润湿剂时PVC的回收率在90.1%左右。随着润湿剂2含量的增加,PVC的回收率明显提高。润湿剂2的含量为0.2%时,PVC的回收率达到最大值97.9%,润湿剂2含量再增加时,PVC的回收率仅有小幅度的提高,趋于平稳。这是由于润湿剂2十二烷基苯磺酸钠是一种水溶性表面活性剂,它的加入降低了溶液的表面张力,使塑料薄膜便于润湿,在水中能快速分离,当超过十二烷基苯磺酸钠临界胶束浓度后,随其含量的增加,表面张力下降不再明显。

图1 浮选液密度和润湿剂2含量对PVC回收率的影响Fig.1 Effects of flotation liquid density and contents of wetting agent on the recovery of PVC

2.3 温度对PVC回收率的影响

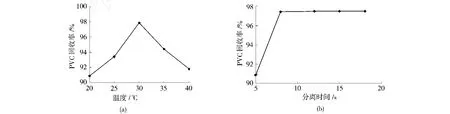

温度影响表面张力,从而影响了塑料的润湿性能,进而影响了分离时间。从图2(a)可知,浮选液温度为30℃时,PVC的回收率达到最高值97.43%。这是由于温度的升高降低了表面张力,使薄膜快速润湿;同时也使密度调节剂硫酸镁的溶解度增大,但过高的温度却增加了生产成本。

图2 温度和分离时间对PVC回收率的影响Fig.2 Effect of temperature and separation time on the recovery of PVC

2.4 分离时间对PVC回收率的影响

分离时间不是影响分离效果的关键因素,但是在实际生产中,分离时间越短生产效率就越高,因此,选择合适的分离时间也是非常重要的。若分离时间越短,单位时间内废旧塑料的处理量就越大,但是分离时间也不宜过短,否则分离出的PVC的回收率就很难得到保障。若分离时间过长,分离的纯度很高,但是单位时间的废旧塑料的回收量却很低,经济成本会很高。从图2(b)可知,PVC的回收率在分离时间为5~9 s之间的变化幅度最大,从91%变化到97.3%。分离时间在8~10 s之间较合适,随后再延长分离时间,分离效果几乎没有明显的变化。

总之,分离的前提是润湿,润湿与接触时间、润湿剂、温度等有关,过短的时间达不到润湿效果,过长的时间也不利于生产效率的提高。

2.5 固液比对PVC回收率的影响

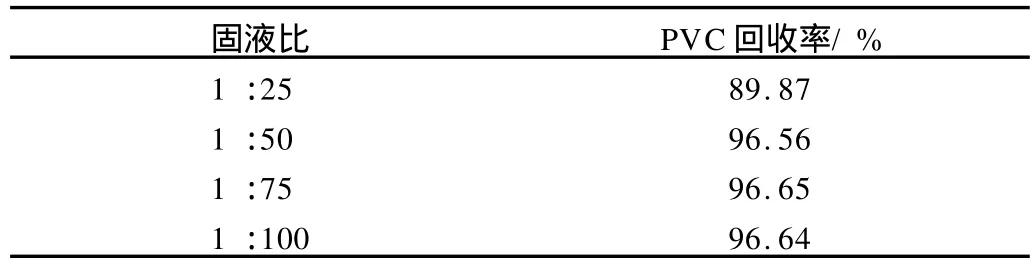

固液比是指固体塑料薄膜与浮选液的质量之比,是评价浮选液处理能力好坏的重要指标,若固液比控制得不适当,PVC的回收率将很低。从表1可知,最佳的固液比为1∶50,此时既能满足生产的需要,又可节约大量的成本。一次投料量大,可提高单位质量浮选液的生产能力,但投料量太大时,分离空间太小,使得PVC的回收率下降。

表1 固液比对PVC回收率的影响Tab.1 Effect of the ratio of solid to liquid on the recovery of PVC

2.6 投料速度对PVC回收率的影响

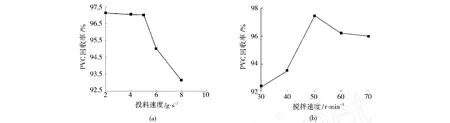

在实验中发现投料的快慢不但决定废旧塑料的处理量,还影响到PVC的回收率。当投料的速度不适当时,PVC的回收率就很低。从图3(a)可知,最佳的投料速度为5 g/s,此时PVC的回收率达到最高值97%。若投料速度过慢或过快,都会影响PVC的回收率和实际的生产能力。从生产的角度讲,希望提高投料速度,这样可以提高生产率,但投料速度同时影响着分离效果。投料速度太快时,塑料薄膜来不及润湿就被分离了,这样就会使分离效果降低。

图3 投料速度和搅拌速度对PVC回收率的影响Fig.3 Effect of feeding speed and stirring speed on the recovery of PVC

2.7 搅拌对PVC回收率的影响

搅拌对PVC的回收率也有极大的影响,特别是在投料量大,投料速度快的情况下,在烧杯的中上部会形成一个漂浮层,阻止PVC的沉降。由于不断往浮选液中加入废旧塑料,在漂浮层上部就会有大量累积的废旧塑料,当累积的废旧塑料的自身重力超过塑料漂浮层的最大承载量时,就会出现坍塌现象,会有大量的PP和PE随PVC一起沉降到烧杯的底部,致使PVC的回收率大幅下降。为消除漂浮层和坍塌现象,就需要添加辅助搅拌。搅拌是利用搅拌桨在浮选液中的转动使浮选液处于湍动状态,有利于废旧塑料与浮选液的充分接触,同时由于搅拌桨与浮选液之间的剪切作用破坏了漂浮层的形成,使PVC的回收率得到很大的提高。

在固液比相同的情况下,有搅拌的分离时间比无搅拌的分离时间短,在有搅拌的情况下,最佳的分离时间可以达到5 s。

从图3(b)可知,搅拌的存在有利于塑料薄膜的润湿,缩短了分离时间,提高了分离效果,但过大的搅拌速度不利于塑料薄膜的分离沉降,分离效果反而降低。因此,在废旧塑料薄膜分离过程中要选择合适的搅拌速度,从图3(b)可知,废旧塑料薄膜分离的最佳搅拌速度是50 r/min。

3 结论

(1)浮选法分离塑料薄膜时,最佳浮选液密度为1.04 g/cm3;润湿剂的加入加快了薄膜的分离速度,润湿剂十二烷基苯磺酸钠的最佳含量为0.2%;

(2)分离时间、分离温度、投料速度、搅拌速度和固液比也影响废旧塑料薄膜的分离,最佳分离时间为8 s,最佳分离温度为30℃,最佳投料速度为5 g/s,最佳搅拌速度为50 r/min,最佳固液比为1:50。

[1] 刘均科.塑料废弃物的回收与利用技术[M].北京:中国石化出版社,2001:121-132.

[2] 钱伯章.废旧塑料回收利用技术进展[J].橡塑资源利用,2007,(2):12-17.

[3] 黄汉生.日本废旧塑料回收技术发展动向[J].现代化工,1999,(4):25-28.

[4] 付晓婷.废旧塑料的回收和增值利用[J].塑料工业,2007,35(9):4-6.

[5] 阎巧芬.废旧塑料的回收利用[J].石油化工环境保护,2001,(1):40-42.

[6] 张 季.废旧塑料处理工艺[J].再生资源研究,2003,(9):10-13.

[7] 胡其菲.废旧塑料综合利用技术及应用前景[J].环境保护,1998,(9):30-32.

[8] 多德比巴G.用浮沉分离/浮选联合法从或塑料碎片中分离塑料碎片[J].国外金属矿选矿,2003,(3):31-34.

[9] 伊托库姆M T.非矿物应用中的浮选技术[J].国外金属矿选矿,2001,(10):5-8.

Experimental Research on the Separation Method of Waste Plastics Films

ZHAN G Qunan,SHI Zhenghai

(Department of Biological and Chemical Engineering,Nanyang Institute of Science,Nanyang 473004,China)

Using water as a flotation agent,PVC film was separated from a mixture of PVC,PE and PP films.The effect of flotation liquid density,temperature,solid content,content of wetting agent,stirring speed,and separation time on the recovery of PVC were studied.It was found that the optimal conditions were:flotation liquid density 1.04 g/cm3,separation temperature 30℃,the ratio of solid to liquid 1∶50,content of wetting agent 0.2 wt%,stirring speed 50 r/min,the separation time 8 s,by which the recovery of PVC reached 98%.

waste plastics;film;separation

TQ325.3

B

1001-9278(2010)02-0096-04

2009-07-30

联系人,qaz67@163.com