楔横轧轧制螺旋齿形件力能参数的影响因素

2010-11-29闫华军刘晋平胡正寰

闫华军 ,刘晋平,胡正寰

(1. 北京科技大学 机械工程学院,北京,100083;2. 河北科技大学 材料科学与工程学院,河北 石家庄,050018)

螺旋齿形轴类件在工业生产中应用广泛,如典型的螺旋齿形轴类件(蜗杆轴)广泛应用于各类减速机、起重机以及运输与精密测量设备中。用于传递运动与动力的螺旋齿形轴类件需要较高的尺寸精度,目前,该类产品多采用车削、铣削等机加工方法进行生产,其缺点是加工过程复杂、生产效率较低[1]。滚压和横轧等方法广泛用于生产螺纹中径尺寸在3~20 mm之间的小直径螺纹轴类件,由于该类轴件的尺寸小,承载强度小,精度要求低,只能用于紧固和连接。楔横轧是一种高效、节材的金属塑性成形技术,用其轧制的10余种轴类件在工业生产中得到广泛应用[2]。但是,由于螺旋齿形件结构复杂,对尺寸精度要求高,普通轴轧制理论不能完全描述螺旋齿形件轧制过程;而采用楔横轧技术轧制精确的螺旋齿形轴类件需要进行大量的理论和实验研究,国内外对该技术的研究较少。楔横轧技术研究一般包括模具孔型设计、金属流动规律、轧轧机设备的设计与选取等工作。轧制力和轧制力矩是确定轧机强度的基础,正确计算、确定轧制力和轧制力矩对于设计和选用轧机设备具有重要意义[3]。一些研究者采用滑移线法、上限法以及密栅云纹法来分析楔横轧变形过程,进而计算相关的力能参数,但是,上述方法以不同简化方式为前提,研究结果与实际轧制结果存在偏差。随着有限元软件功能日益强大,有限元软件通过复杂的迭代变换进行模拟计算,能较准确地反映楔横轧成形过程,得到的力能参数也更加精确、可靠[4−9]。为此,本文作者采用DEFORM-3D有限元软件模拟和实验验证相结合的方法分析楔横轧成形螺旋齿形件时几个重要参数对其力能参数的影响规律,以便为楔横轧成形螺旋齿形轴类件的研究提供参考依据[10]。

1 参数设置及力能参数分析

图1所示是楔横轧轧制梯形螺旋齿形轴类件的模型,模型中装有模具型腔的上、下轧辊同向旋转,带动轧件反向旋转,轧辊旋转1周成形1个梯形螺旋齿形轴。

1.1 参数设置

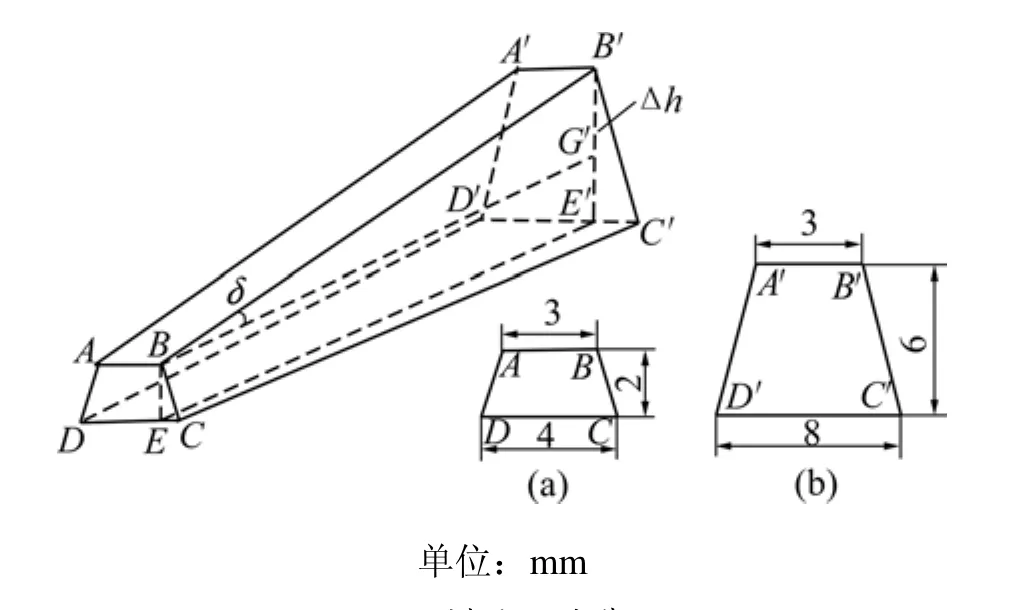

图2所示为模具凸棱展开图,其中:图2(a)和2(b)所示分别表示初始段及结束段模具凸棱横截面尺寸,单位为mm。

楔横轧轧制螺旋齿形件的力能参数受模具、轧机齿高变化率k间接反映模具长度,k与模具长度成反

图1 楔横轧螺旋齿形件模型Fig.1 Model of cross wedge rolling spiral tooth parts

图2 模具凸棱截面Fig.2 Cross section diagram of die ridge

以及轧制条件等因素的影响,主要参数包括轧制温度、齿高变化率k、轧制转速v和轧辊基圆直径D等。其中:轧制温度为轧前坯料出炉温度;齿高变化率k为模具凸棱齿形高度变化程度,用凸棱顶面与底面夹角δ的正切表示:

比;轧制速度为轧件成形速度,由轧辊的转速表示;轧辊基圆直径反映轧机类别特性。分析这4个参数中任何1个参数的影响规律时,只变化该参数,其他3个参数固定,由此得到表1所示的4种工况。

1.2 力能参数定义

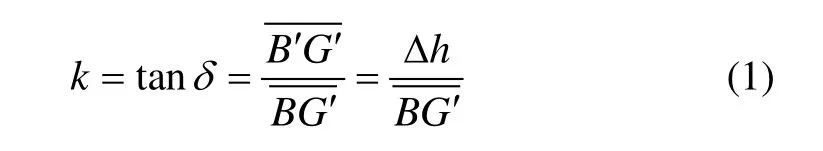

楔横轧中轧制力为轧件作用于轧辊上并通过压下螺丝传递给机架的力,即轧件施加在轧辊接触区反作用力的垂直分量Py;轧制力矩为上、下轧辊的轧制力与力臂的乘积[2]。

螺旋齿形轧制过程中模具凸棱的高度、侧壁宽度逐渐增加,在凸棱挤压作用下,轧件接触区金属沿轴向、横向流动,最终形成螺旋齿形。图3所示为成形过程轧件接触区受力示意图,其中:图3(a)所示为轧件空间受力图,图3(b)所示为3(a)中B点横截面的受力图。图3中:T为摩擦力;P为轧件承受的载荷力。上、下轧辊提供的摩擦力相差很小,它们在x向形成1对力偶驱使轧件旋转。

表1 轧制参数Table 1 Rolling parameters

根据几何和运动关系得:

其中:ϕ/2为成形区中心线与轧辊中心线的夹角;Z为单圈压下量, Z = ( d0− d )/2;d0和 d分别为轧件初始直径和变形后直径;Pi为单位面积上的力;Si为面积单元;ϕi为微单元相对轧辊中心线的夹角;P为接触区正压力。

2 工艺参数对楔横轧螺旋齿形轴类件力能参数的影响规律

按照表 1提供的参数设置 4种工况,采用DEFORM-3D有限元软件模拟楔横轧螺旋齿形轴类件成形过程,结合楔横轧以及DEFORM-3D有限元软件的特点,对轧制过程进行适当简化:模具设为刚性体,其原因是楔横轧模具材料的硬度极高,在轧制过程中模具变形很小,可以忽略不计,DEFORM-3D软件对刚性体无需进行网格划分;轧件采用特殊四面体网格划分(为了优化成形效果,对轧件成形区采用局部网格细化,单元网格长(或宽)控制在0.7~1.5 mm之间);轧辊与轧件的接触采用表面-表面接触模型(STS),接触摩擦简化为库仑摩擦。可以通过设置相关参数来控制轧件与模具、轧件与空气之间的热传导、热交换等能量损失。

图3 轧件成形区受力图Fig.3 Force diagrams of parts in forming section

轧件的基本参数如下:螺距中径为45 mm,螺旋升角γ为5˚,轧件材料为45号钢。根据各工况模拟结果分析表1中4个参数对楔横轧螺旋齿形轴类件力能参数的影响规律。

2.1 轧制温度的影响规律

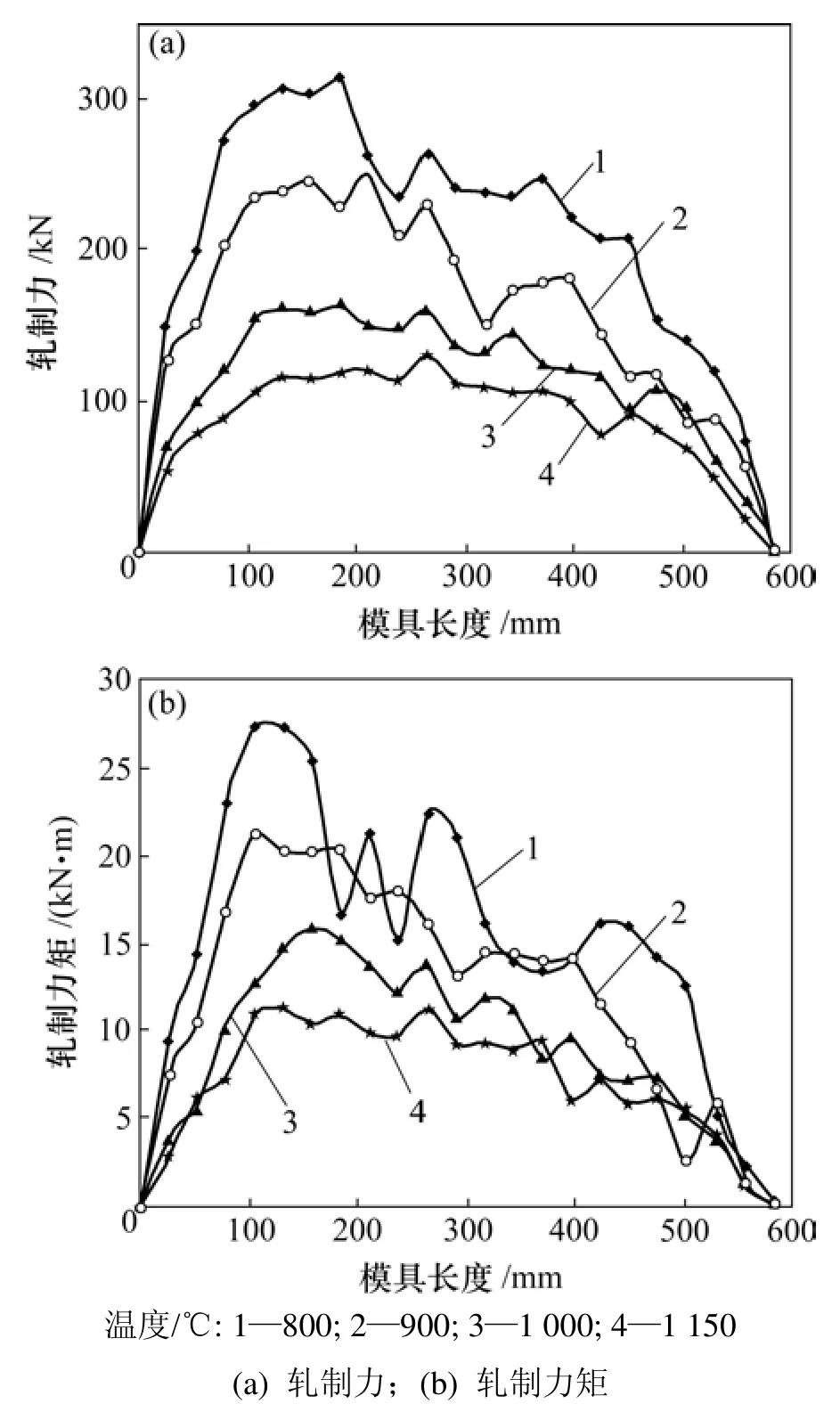

图4所示为轧制温度对楔横轧螺旋齿形轴类件轧制力和轧制力矩的影响。从图4可以看出:轧制温度越低,轧制力与轧制力矩越大,轧制曲线随时间变化越剧烈;随着轧制温度升高,轧制力和力矩逐渐减小,轧制曲线越平稳。将800 ℃与1 150 ℃时的2种工况进行比较,在800 ℃时轧制力和轧制力矩分别比1 150℃时的轧制力和轧制力矩增加150%和130%。

图4 轧制温度对力能参数的影响Fig.4 Influence of rolling temperature on mechanics parameters

由于轧制温度对材料变形抗力的影响很大,一般在材料熔点范围内,随着温度的升高,金属的塑性增加,金属原子热振动的振幅增大,原子间的键力减弱,金属产生塑性变形所需的能量减小,所以,轧件变形所需的轧制力和轧制力矩减小。反之,轧制温度降低,材料变形抗力增加,轧制力和轧制力矩相应增加。

2.2 齿高变化率k的影响规律

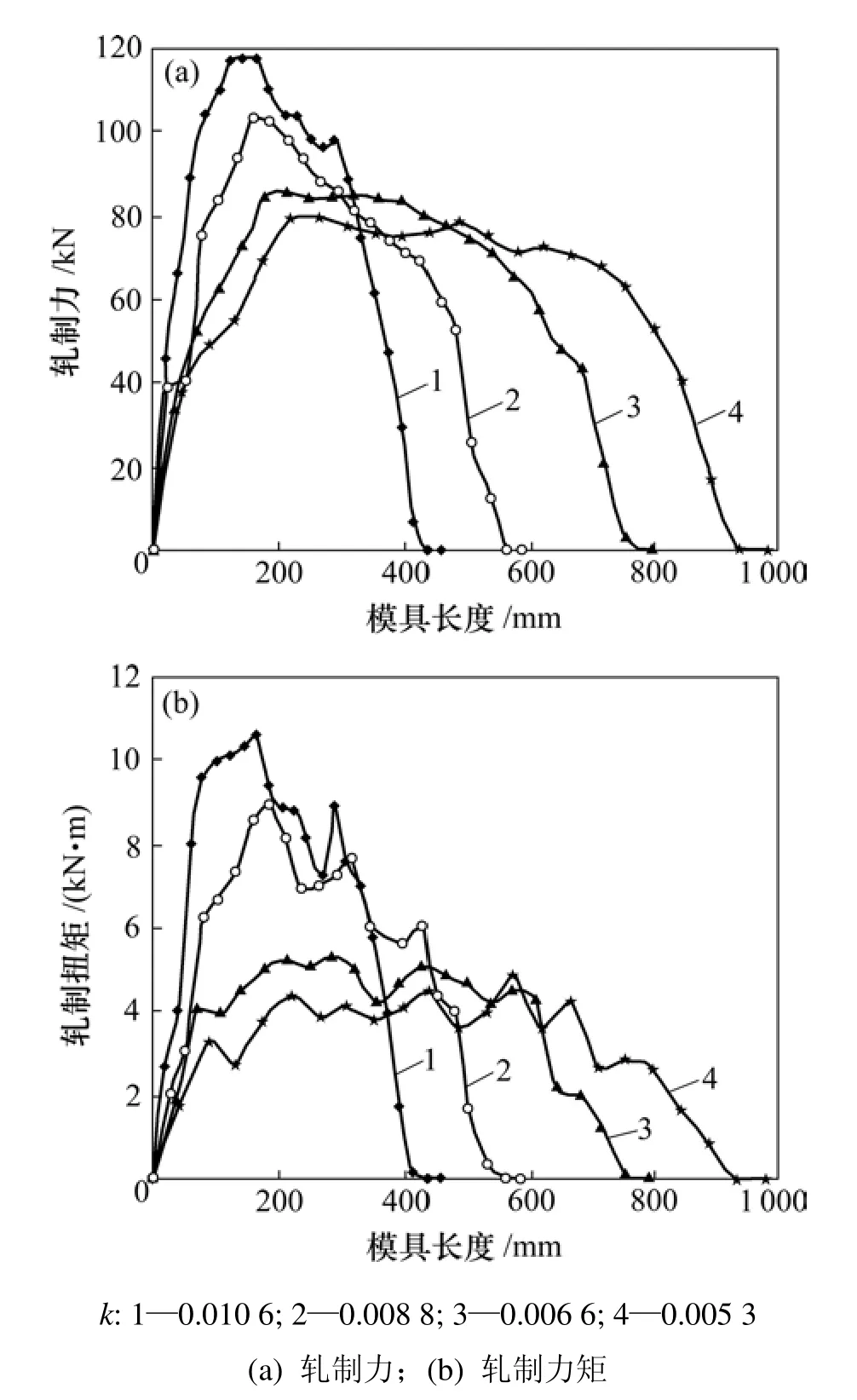

轧制同一轧件时,k与轧制所需模具长度成反比。每个轧制过程都包括咬入、成形、卸载阶段,故轧制力与轧制力矩曲线总是从0逐渐增大,而后又逐渐减小到0。分析不同k对轧制力和轧制力矩的影响,主要分析轧制力与力矩的极值及成形变化情况,而加载、卸载时分析力和力矩的变化无实际意义。图5所示为齿高变化率k对轧制力和轧制力矩的影响规律。从图5可以看出:齿高变化率k越小,轧制力和轧制力矩越小,力能参数相对稳定阶段越长;k越大,轧制力和轧制力矩越大,轧制平稳段越短。将k=0.010 6与k=0.005 3这2种工况进行比较,前者轧制力最大值增加49.5%,轧制力矩最大值增加155%。

图5 齿高变化率对力能参数的影响Fig.5 Influence of tooth height rate on mechanics parameters

因为齿高变化率k越大,模具的单圈压下量Z越大,成形区面积和单位压力都增加,所以,成形区总载荷P增加较明显;k越大,模具越短,成形过程越快,金属的变形抗力越大,所以,轧制力、力矩都相应增加[11]。由式(2)可知, (/2)cosϕ 随Z增加而减小,该值减小量远远小于P增加量,所以,轧制力随着齿高变化率的增加而增加。

2.3 轧制速度的影响规律

图6所示为轧制速度对轧制力和轧制力矩影响规律。从图6可以看出:轧制速度越大(轧辊转速越大),轧制时间越短,轧制力和轧制力矩越大,且轧制曲线变化越显著。将转速为1.5 rad/s与转速为0.8 rad/s这2种工况进行比较,前者轧制力提高31%,轧制力矩提高53.7%。

因为轧辊转速越大,轧件成形过程加快,成形区金属的塑性降低,变形抗力增加,轧制力、轧制力矩相应增大。当轧辊转速过高时,不但增大了轧制力和轧制力矩,同时,因为变形过程加快,模具凸棱的挤压导致金属流动受阻严重,轧件成形效果变差;当轧辊转速过低时,接触区摩擦力无法提供足够大的旋转力矩,出现模具与轧件打滑现象[12−13]。一般楔横轧轧制速度设为10 r/min。

图6 轧制速度对力能参数的影响Fig.6 Influence of rolling speed on mechanics parameters

2.4 轧辊直径的影响规律

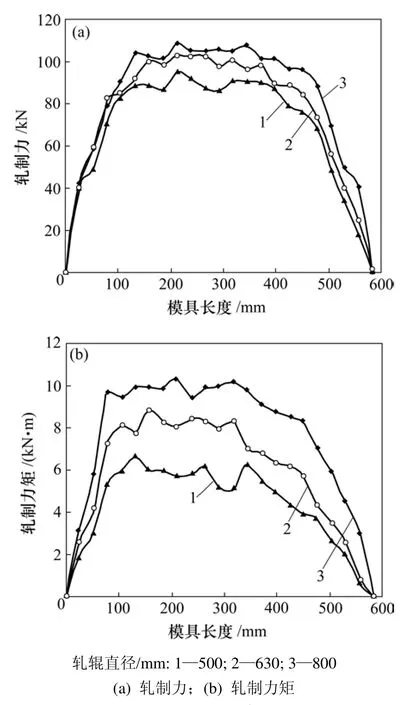

图7 所示为轧辊基圆直径对轧制力和轧制力矩的影响。从图7可以看出:轧制力受轧辊直径的影响较小,轧制力矩随轧辊直径增加而增加。将直径为 800 mm与直径为500 mm这工况进行比较,前者轧制力提高16.7%,轧制力矩提高67%。

因为轧辊直径越大,模具凸棱的斜率半径越大,轧件成形区面积越大,而成形过程材料的塑性抗力基本不变,所以,轧制力和轧制力矩都变大。在式(2)和(3)中,轧辊直径增加,则成形区面积增加,而单位面积平均力变化不大, c os(ϕ/ 2 )和轧制力臂都随轧辊直径的增加而变大,所以,轧制力和轧制力矩随轧辊基圆直径的增加而增加。

图7 轧辊直径对力能参数的影响Fig.7 Influence of roller diameter on mechanics parameters

3 实验测试力能参数变化规律

实验测试的轧制力和轧制力矩真实地反映了轧制过程的力能参数。受实验条件限制,本文只对轧制温度、齿高变化率和轧辊转速3个参数进行力能参数实验测试。实验轧机为北京科技大学零件轧制中心的H630楔横轧机,轧制力通过安装在轧机支撑轴承座与压下螺丝之间的压力传感器(北京瑞博华控制技术有限公司制造,型号为AD7202)测得。轧制力矩测量仪器为美国 Binsfeld-EngineeringInc公司制造的型号TorqueTrak9000扭矩仪。由于TorqueTrak9000扭矩仪具有无限自动测量功能,轧制力矩通过固定在轧机联轴器上的应变测量仪、发射机、接收机和信号放大器等系统采集扭矩信号。将压力传感器和扭矩仪获得的信号输入计算机,通过相关软件转化为力能参数值[14−15]。

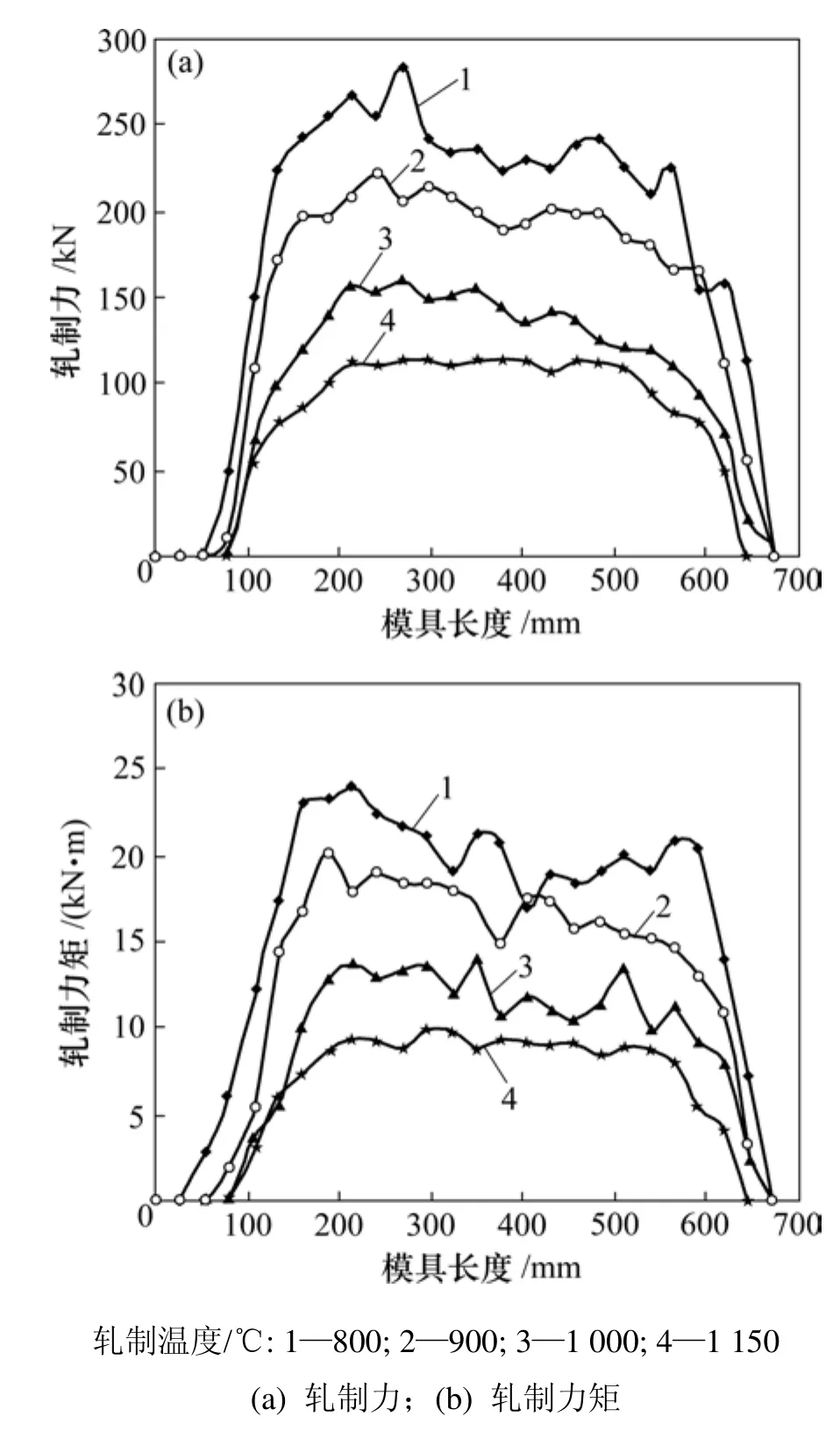

图8 实验中轧制温度对力能参数的影响Fig.8 Influence of rolling temperature on mechanics parameters in test

图8 所示为实验测试轧制温度对力能参数的影响曲线,选用的工况参数为表1中工况1。从图8和图4可以看出:力能参数变化规律与采用有限元得到的规律一致,即温度越高,轧制力和轧制力矩越小,其变化也越小;反之,力能参数(轧制力、轧制力矩)越大,则轧制力和轧制力矩变化越明显。轧制初期轧制力和力矩几乎为 0,这是实验中为了改善轧件咬入条件,在模具上添加引导楔入段,在轧制过程中该段受力基本为0。与图4所示结果相比,实验测试的力能参数(轧制力、轧制力矩)略小于采用有限元得到的力能参数,但相对误差均小于10%。该结论验证了采用有限元所得的分析结果是可靠的。

实验测试的齿高变化率和轧辊转速工况对力能参数(轧制力、轧制力矩)的影响与采用有限元所得到的影响基本一致,相对误差都小于 8%。所以,实验很好地验证了有限元分析结果的正确性。

4 结论

(1) 轧制力和轧制力矩随着轧制温度的增加而减小,随着模具齿高变化率、轧制速度和轧辊直径的增加而增加。

(2) 轧制温度对轧制力和轧制力矩的影响最大,在不同的轧制温度下,轧制力和轧制力矩分别相差150%和130%;轧制速度和模具齿高变化率的影响次之,轧辊直径的影响最小。进行轧机设备设计时,为了得到足够的载荷余量,计算力能参数时,选择较低的轧制温度、较大的齿高变化率、较大的轧制速度和轧辊直径。

(3) 在H630楔横轧机上进行力能参数测试实验,结果与采用有限元分析软件DEFORM-3D所得结果一致,验证了有限元分析结果的正确性。

[1]王秀伦. 螺纹滚压加工技术[M]. 北京: 中国铁道出版社,1990.WANG Xiu-lun. The technology of screw rolling machining[M].Beijing: China Railway Press, 1990.

[2]胡正寰, 张康生, 王宝雨, 等. 楔横轧零件成形技术与模拟仿真[M]. 北京: 冶金工业出版社, 2004.HU Zheng-huan, ZHANG Kang-sheng, WANG Bao-yu, et al.Forming technology and simulation of crossing wedge rolling parts[M]. Beijing: Metallurgical Industry Press, 2004.

[3]樊旭平, 刘晋平, 闫华军, 等. 斜轧锚杆轧制压力影响因素实验分析[J]. 锻压技术, 2007, 32(5): 63−65.FAN Xu-ping, LIU Jin-ping, YAN Hua-jun, et al. Experimental analysis of rolling force influence factor of anchor rod skew rolling[J]. Forging & Stamping Technology, 2007, 32(5): 63−65.

[4]刘桂华, 徐春国, 任广升. 楔横轧三维变形过程的有限元数值模拟研究[J]. 锻压技术, 2001(6): 32−35.LIU Gui-hua, XU Chun-guo, REN Guang-sheng. Research on FEM numerical simulation of three dimension deformation of cross wedge rolling[J]. Forging & Stamping Technology, 2001(6):32−35.

[5]DONG Yan-ming, Kaveh A, Michael R. Analysis of interfacial slip in cross-wedge rolling: A numerical and phenomenological investigation[J]. Journal of Materials Processing Technology,2000, 97(1/3): 44−53.

[6]Pater Z. Determination of rolling radius and loads in cross-wedge rolling[J]. Scandinavian Journal of Metallurgy,1999, 28(3): 117−126.

[7]赵俊杰, 马振海, 胡正寰. 斜轧螺纹过程的数值模拟[J]. 钢铁研究学报, 2002, 14(1): 22−25.ZHAO Jun-jie, MA Zhen-hai, HU Zheng-huan. Numerical simulation of skew rolling thread[J]. Journal of Iron and Steel Research, 2002, 14(1): 22−25.

[8]Pater Z. Theoretical and experimental analysis of cross wedge rolling process[J]. International Journal of Machine Tools and Manufacture, 2000(40): 49−63.

[9]赵俊杰, 胡正寰. 斜轧管形零件的三维非线性有限元分析[J].塑性工程学报, 2000, 7(2): 20−22.ZHAO Jun-jie, HU Zheng-huan. Three dimension nonlinear finite element analysis of skew rolling of tubular part[J]. Journal of Plasticity Engineering, 2000, 7(2): 20−22.

[10]束学道, 邢希东, 胡正寰. 基于有限元法分析的楔横轧多楔轧制力能参数规律[J]. 重型机械, 2004(6): 19−21.SHU Xue-dao, XING Xi-dong, HU Zheng-huan. Analyzing rules of parameters of force and energy about cross wedge rolling with multi-wedge basing on FEM[J]. Heavy Machinery, 2004(6):19−21.

[11]康永强. 斜轧零件基本单元成形机理研究[D]. 北京: 北京科技大学机械工程学院, 2003.KANG Yong-qiang. The study of deformation mechanism based on skew rolling element[D]. Beijing: School of Mechanical Engineering, University of Science and Technology Beijing,2003.

[12]刘建中. 钢管斜轧延伸的金属变形研究及孔型设计[J]. 钢管,2004, 33(5): 14−17.LIU Jian-zhong. Study on metal deformation of steel tube with cross-rolling elongation and related roll groove design[J]. Steel Pipe, 2004, 33(5): 14−17.

[13]杨翠苹, 胡正寰, 张康生, 等. 楔横轧件轴向变形研究[J]. 机械工程学报, 2004, 40(9): 80−83.YANG Cui-ping, HU Zheng-huan, ZHANG Kang-sheng, et al.Study on axial deformation of workpiece in cross wedge rolling[J]. Chinese Journal of Mechanical Engineering, 2004,40(9): 80−83.

[14]赵静, 鲁力群, 胡正寰. 汽车半轴楔横轧多楔成形力能参数数值模拟与实验[J]. 农业机械学报, 2008, 36(6): 184−188.ZHAO Jing, LU Li-qun, HU Zheng-huan. Numerical simulation experiment of mechanical parameters in forming automobile semi-axes with multi-wedge cross wedge rolling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 36(6):184−188.

[15]邢希东, 束学道, 胡正寰. 多楔楔横轧位移实时在线测试系统研制[J]. 北京科技大学学报, 2004, 26(5): 548−550.XING Xi-dong, SHU Xue-dao, HU Zheng-huan. Real-time testing system of displacement of the end of workpieces in multi-wedge cross wedge rolling[J]. Journal of University of Science and Technology Beijing, 2004, 26(5): 548−550.