不同固含量涂料的固化机理研究

2010-11-22孙建艇臧永华

孙建艇 臧永华 李 洒

(天津科技大学材料科学与化学工程学院,天津市制浆造纸重点实验室,天津,300457)

不同固含量涂料的固化机理研究

孙建艇 臧永华 李 洒

(天津科技大学材料科学与化学工程学院,天津市制浆造纸重点实验室,天津,300457)

基于Lepoutre经典固化机理,将 Croll胶乳成膜机理引入到涂层固化的研究中。结合表面光泽度和蒸发速率两种固化过程表征方法,测定不同固含量涂层随固化时间的变化,并利用已提出的滤饼层固化机理描述涂层固化过程。使用拍摄测定全程的方法采集数据,从而确保数据与固化时间同步。利用线性相关系数的概念获得蒸发速率曲线上的临界时间及其速率。结果表明,蒸发速率恒速阶段的临界点位于涂层第一临界浓度 (FCC)与第二临界浓度 (SCC)之间,由滤饼层理论可知此临界点的固含量即为胶乳融合变形浓度 (LCC)。FCC、SCC和LCC随涂料初始固含量的增加而增加,但其临界时间随之缩短。涂层固化过程可划分为 3个阶段,并可以被新的固化机理合理地解释。初步证明了涂层表面滤饼层形成的过程,加深了对涂层结构形成和固化机理的理解。

涂层;固化机理;光泽度;蒸发速率

涂层固化是涂料被施涂于承载物后转化为固相的复杂过程,同时也是涂层性能发生变化的过程。因此,阐明涂层固化机理一直是涂布纸研究领域的一个重要课题[1-9]。目前,已经被普遍接受[1-2,6,10-12]的固化机理是 Lepoutre提出的经典涂层固化机理[3-4]。该机理定义 FCC (First Consolidation Concentration,第一临界浓度)和 SCC (Second Consolidation Concentration,第二临界浓度)两个概念,将涂层固化过程分为液相、凝胶相和固相三个阶段。其中,FCC为涂层表面光泽度迅速下降时体系中的固含量,SCC为涂层反射率迅速增加时 (或者光泽度趋于平缓时)体系中的固含量。该模型假设了涂料中固含量 (或者说水分含量)在 z向均匀分布。虽然这个假设对于涂布量较低的轻涂纸可能成立,但是,对于涂布量较高、涂层较厚的双涂 (double-coated)高档涂布纸和涂布纸板则很可能失效。Berg等人[6]在实验中发现,分布不均匀的涂料悬浮液很难在粒子和水分浓度扩散的作用下恢复到均匀分布状态。Toivakka等人[7-8]利用计算机摸拟涂布纸干燥过程设计的数学模型预测快速蒸发导致颜料在涂层与空气的界面形成一密实的粒子层。Hagen[13]提出涂布纸涂层在干燥初期可能在涂层表面形成一层很薄的“固化的薄层”的观点。这些结论都在一定程度上说明涂层在干燥过程中并非均一分散的粒子层。另外,经典固化机理也不能解释许多已发现的实验结果,如可变形性胶乳粒子在 FCC之后还保持球形[3],FCC随初始固含量的增加而增加[11]。

考虑到水分在涂层表面蒸发能够导致表面涂层的固含量迅速增加,本课题借鉴乳胶漆干燥机理的研究结构[14-18],将 Croll胶乳成膜机理[15]引入到涂层固化的研究中。乳胶漆也为水性涂料,在干燥过程中表面胶乳粒子相互接近、变形、黏结并形成胶乳膜。基于Lepoutre经典固化机理,笔者已提出一个涂层表面形成滤饼层的固化机理[19-20],并定义 LCC (Latex Coalescence Concentration,胶乳融合浓度)为水分蒸发导致胶乳粒子变形与融合时体系的固含量。新机理将涂层固化过程分为 4个阶段:第 1阶段,“滤饼形成期”,涂层表面在 FCC时形成滤饼层,并非整个涂层都达到了半干燥的凝胶态,FCC为涂层表面滤饼层固含量 (较高)与内部涂料固含量 (接近初始固含量)的平均值;第 2阶段,“滤饼增长期”,涂层滤饼层由表至内增长,终止于涂料中自由水分消失;第3阶段,“毛细管网络收缩 /胶乳粒子变形与融合期”,在不断增加的毛细管力作用下,涂层中可变形性胶黏剂粒子逐渐变形,导致其与颜料粒子黏合在一起,或者胶黏剂粒子间相互融合;第 4阶段,“凝固期”,涂层结构不再随着水分的继续蒸发而变化。新机理建议工业生产时使用适宜强度的干燥涂层,从而防止涂层内部水分气化引起涂层表面开裂。

本研究结合表面光泽度和蒸发速率两种固化过程表征方法,测定不同固含量涂层性能随固化时间的变化,并利用已提出的滤饼层固化机理描述涂层固化过程。通过拍摄实验全程的方式来采集数据,从而确保数据与固化时间同步。分析涂层蒸发速率和表面光泽度随固化时间的变化曲线,可以得到 FCC、SCC以及LCC。本研究为滤饼层的形成提供了一个初步的证明,以加深对涂层结构形成及其控制机理的理解。

1 实 验

1.1 原料

高岭土:茂名高岭科技有限公司生产,水分≤1.00%,白度 87.0%~90.0%,pH值 6.0~8.0,粒度 (90%~92%)<2μm。

胶乳:固含量 50.0%,粒径 158.3 nm,Tg≈0℃,pH值 6~7,黏度≤200.0 mPa·s;

涂料助剂:分散剂 (聚丙烯酸钠),表面活性剂,消泡剂,NaOH(质量分数 10%)。以上原料均取自天津某造纸厂。

涂布介质:无吸收性聚酯膜。施涂在吸水性原纸上的涂料比施涂在无吸收性聚酯薄膜上的涂料固化过程更复杂,使用无吸收性聚酯膜主要是为了避免纸张孔隙可能形成的无规律变化。Lepoutre等人[4]发现涂料固化的各个阶段基本上等同于施涂在无吸收性聚酯上的涂层。

二甲基硅油:运动黏度 (25℃)≈500 mm2/s,密度 (25℃)0.970 g/cm3,挥发分 (150℃,3 h)≤0.5%。

1.2 主要设备

高速分散器,QJ-90型多功能搅拌器,英国 RK Print Coat InstrumentsLtd钢丝刮棒,METTLER TOLEDO AL204电子天平,XGP便携式 75°镜向光泽度仪。

1.3 实验方法

1.3.1 涂料配制

配方:高岭土 100份,丁苯胶乳 15份,分散剂0.3份,其他助剂。

配制:按配方比例配制固含量为 45%、53%、62%的涂料,并加入适量 NaOH调节 pH值为 7.8左右。

1.3.2 涂布方法

采用刮棒式涂布器将固含量为 45%、53%、62%的涂料分别施涂于聚酯膜,均为刮棒施涂使得湿涂层的厚度一定 (涂布量 25 g/m2),施涂完后立刻放入测定仪器中自然干燥,干燥温度均为室温。

1.3.3 测定方法

固化过程测定:在涂层固化过程中测定光泽度时,每隔 10 s使用镜面光泽度仪测定涂层表面光泽度。测定蒸发速率时,将已施涂的涂层尽快放入电子天平中,每隔 10 s测定涂层质量,通过计算已知的涂层干燥前后质量变化、称量涂布质量以及涂层覆盖面积,获得涂层蒸发速率。实验全程使用摄像设备拍摄测定过程以采集数据,确保数据与固化时间同步并降低实验误差。

孔隙率测定:基于 Ranger的液体渗透技术[9],Lepoutre[10]提出,采用表面能较低的硅油渗透入涂层孔隙,并在一定时间后将表面多余的硅油擦去,称量其前后的样品质量得出涂层吸入的硅油质量,然后根据涂层中各组分含量及密度计算出吸入硅油的体积和涂层的总体积,根据公式 (1)计算涂层的孔隙率。

式中:V1—吸入硅油体积,m3;

V2—涂层的体积,m3;

ξ—涂层孔隙率,%。

1.3.4 数据处理

FCC、SCC的确定:从光泽度曲线上找到临界点FCC、SCC,在涂层质量曲线上找到对应固化时间下涂层质量,又已测得承涂物质量、涂层覆盖面积、涂料初始固含量、固化涂层质量等,即可计算出 FCC、SCC时的固含量。

蒸发速率临界点的确定:在单位面积涂层水分蒸发损失量随固化时间的变化曲线上,逐点做此点之前所有数据点过原点的线性趋势线,得到一系列的线性方程及其线性相关系数,找到线性相关系数开始明显下降的时间,即为单位面积涂层水分蒸发损失量曲线开始偏离线性的时间 (恒速阶段的临界点)。

2 结果与讨论

2.1 固含量对临界点 FCC、SCC的影响

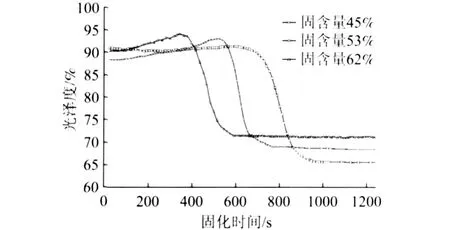

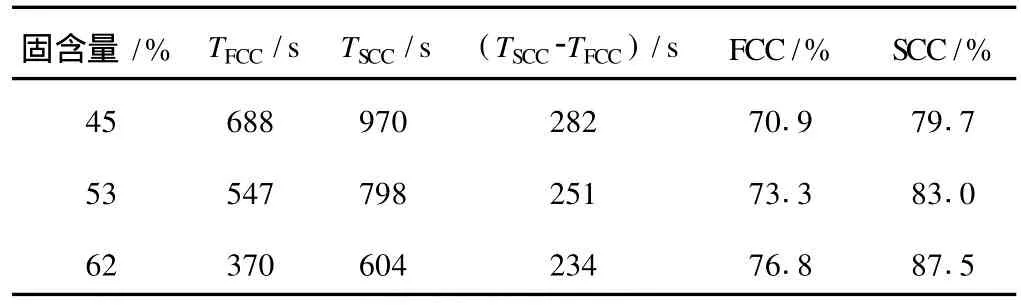

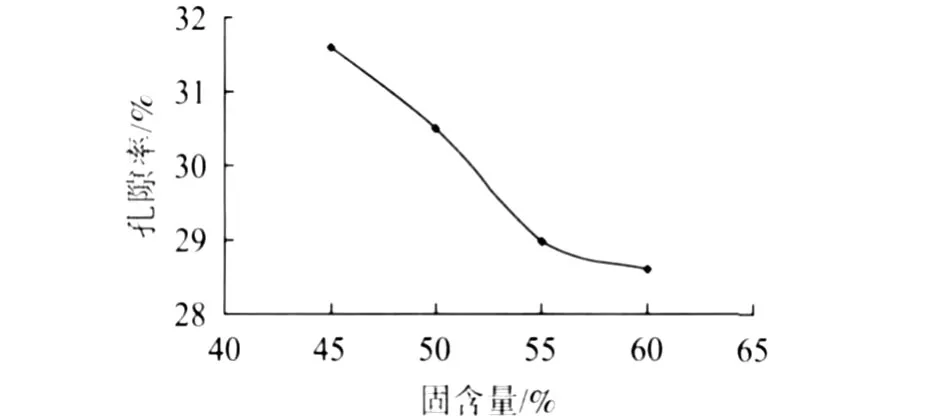

图1为测定不同固含量涂层表面光泽度随固化时间的变化曲线。在光泽度曲线可以找到两个临界点的临界时间 TFCC(FCC的临界时间)和 TSCC(SCC的临界时间)。结合单位面积涂层水分损失量曲线,得到不同固含量涂层的 FCC、SCC,如表1所示。可以发现:FCC、SCC的值都随涂料初始固含量的增加而增加。Whalen-Shaw等人[11]也发现了相同的结果,证实了本实验数据的可靠性。根据滤饼层固化机理所述,涂层的 FCC为涂层 z向上固含量的平均值。那么,FCC主要取决于涂层内部涂料的固含量 (涂料的初始固含量)。而在 SCC时,涂层结构已经固化,并且孔隙被水分所填充,因此由涂层的孔隙率即可判断SCC的高低。如图2所示,涂层的孔隙率随其初始固含量的增加而降低。Groves[15]也发现了相同的现象。由此可以判断,涂层的 SCC也是随固含量的增加而降低。

图1 不同固含量涂层的表面光泽度随固化时间的变化

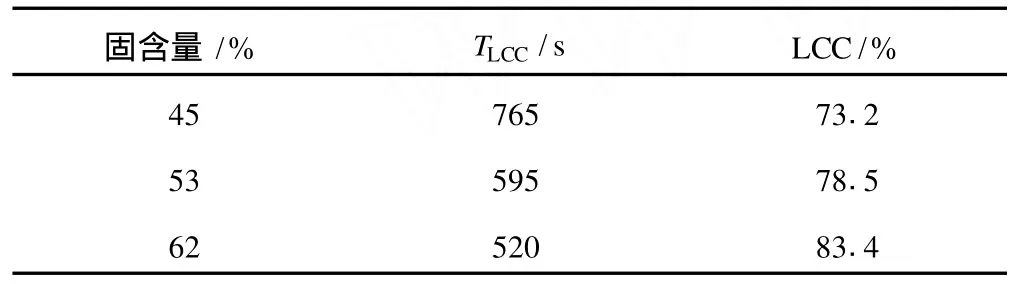

表1 不同固含量涂层的临界浓度及其临界时间

图2 涂料固含量对涂层孔隙率的影响

另外,从表1中也可以发现,FCC和 SCC的临界时间也随初始固含量的增加而缩短,同时临界时间差也随之减小。最有可能的原因是:在一定水分蒸发速率下,较低固含量涂层需要蒸发掉较多的水分以达到临界浓度。

2.2 固含量对蒸发速率的影响

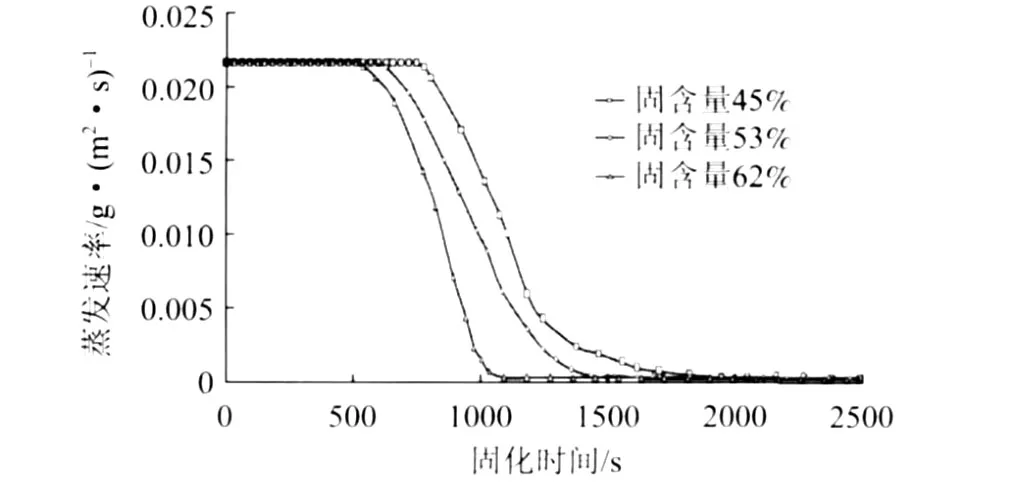

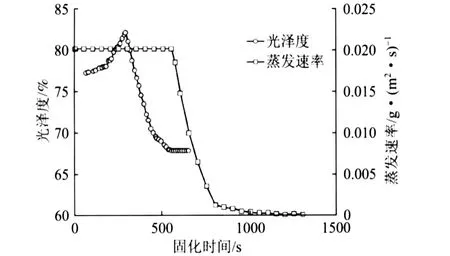

不同固含量涂层蒸发速率随固化时间的变化见图3。从图3可知,涂层蒸发速率曲线在初始阶段保持恒定,随后在一个临界点突然开始快速下降,最后又趋于稳定。恒速阶段的蒸发速率独立于涂料固含量。Eckersley[17]等人发现,涂层蒸发速率初始保持恒定,并且其临界时间与涂料的初始固含量有关。根据新的固化机理所述,一旦施涂涂料,在涂层表面形成一个连续的水膜并开始蒸发。随着滤饼层的形成和增长,滤饼层内毛细管力成为维持气液界面停留在涂层表面的主要驱动力,维持水分蒸发速率的恒定。也就是说,恒定阶段的蒸发速率与涂料固含量无关。

图3 不同固含量涂层的蒸发速率随固化时间的变化

结合单位面积涂层水分损失量曲线,得到不同固含量涂层蒸发速率恒速阶段的临界浓度及其临界时间,如表2所示。可以发现,不同固含量涂层蒸发速率恒速阶段的临界时间位于 FCC、SCC的临界时间之间。按照滤饼层固化机理定义的 LCC来分析涂层内胶乳开始融合变形时的固含量。涂层内的毛细管孔径在LCC之后开始缩小,进而导致蒸发面积缩小,进一步导致蒸发速率降低。当涂层中没有胶乳时,涂层蒸发速率恒速阶段的临界时间位于 SCC,如图4所示。根据滤饼层固化机理和实验数据,可以判断蒸发速率恒速阶段临界时的浓度即为 LCC。

表2 不同固含量涂层蒸发速率恒速阶段的临界浓度及其临界时间

图4 不含胶乳涂层的光泽度和蒸发速率随固化时间的变化

如表2所示,不同固含量涂层的 LCC随初始固含量的增加而增加,而 LCC的临界时间随之降低。由于渗透作用[15],涂层滤饼层下部水分迁移到涂层表面以补充蒸发的水分。较高固含量的涂料更容易达到LCC。另外,涂层的 LCC也与涂层的湿孔隙结构有关。与高固含量涂层相比,较低固含量涂料中颜料粒子间距离较大,涂层孔隙率较高,如图4所示,高固含量涂层的LCC相对较高。

2.3 涂层的蒸发速率阶段

基于以上所述,蒸发速率随固化时间的变化曲线可以被滤饼层固化机理所描述,并划分为 3个阶段,即:恒速阶段、降速阶段、慢速阶段。

第 1阶段 恒速阶段。该阶段发生在在滤饼层形成 (对应 FCC时)和增长期。由于胶乳的融合变形,毛细管孔径降低,涂层蒸发速率开始降低,即恒速阶段结束于LCC。在相同的干燥条件下,该阶段的蒸发速率与涂层的初始固含量无关,并且约等于蒸馏水的蒸发速率。一旦涂料被施涂于聚酯膜上,涂层表面就形成了一个连续的水膜。随着水分的蒸发,涂层表面连续的水膜在 FCC时消失,同时滤饼层形成。由于滤饼层内毛细管力作用,使得气液界面维持在涂层表面,进而保证了蒸发速率的恒定。在滤饼层增长阶段,毛细管逐渐深入到涂层内部,水分继续传送到滤饼层表面。

第 2阶段 降速阶段。该阶段发生在胶乳粒子变形与融合期及凝固期。始于 LCC,并且持续到 SCC之后 (此时毛细管已经深入到涂层内部)。在 LCC之后,水分进一步损失导致涂层内部毛细管孔径开始缩小,毛细管力增大,涂料内部水分继续向上传送,气液界面继续维持在涂层表面。但是由于滤饼层内毛细管孔径缩小,蒸发面积降低,进而蒸发速率降低。另外,胶乳粒子在 LCC之后融合变形,导致毛细管孔隙进一步缩小,同时增加了毛细管内部水分传输的阻力。当涂层固含量达到 SCC时,涂层结构已经固定,颜料和胶乳粒子不再移动或变形。气液界面沿毛细管退入滤饼层内部,涂层内部的水分更难蒸发,导致水分蒸发速率继续降低。

第 3阶段 慢速阶段。该阶段发生在固化期后期,一直持续到涂层内部湿度与空气湿度相平衡。当滤饼层内大量自由水分蒸发至消失,涂层与空气之间的湿度差成为水分蒸发的主要驱动力。此阶段涂层内部只有残余的水分蒸发,蒸发速率接近于零,同时也是最为漫长的阶段。

3 结 论

本研究探索了不同固含量涂料的固化过程,并以涂层表面光泽度和蒸发速率进行表征。结果表明,第一临界浓度 (FCC)和第二临界浓度 (SCC)都随涂层初始固含量的增加而增加,但相应的临界时间却随之缩短。胶乳融合浓度 (LCC)随涂层初始固含量的增加而增加,但相应的临界时间随之缩短。涂层蒸发速率随固化时间的变化曲线可以明显地分为 3个阶段(恒速阶段、降速阶段和慢速阶段),并且可以用滤饼层固化机理合理地描述。在相同条件下,涂层蒸发速率恒速阶段的蒸发速率约等于蒸馏水的蒸发速率。这些数据表明新的涂层固化机理可以更合理地解释涂层固化过程。可见,滤饼层机理不仅可以更好地描述涂层固化过程,而且还解释了许多常见但又尚未被其他理论合理解释的现象。

[1] Lepoutre P.The structure of paper coatings:An update[J].Progress in Organic Coating,1989(17):89.

[2] Rennes J M.Drying systems and new techniques for paperboard coating[J].Tappi J.,1998,81(11):99.

[3] Watanabe J,Lepoutre P.Mechanism for the consolidation of the structure of clay-latex coating[J].Appl.Polym.Sci.,1982,27(11):4207.

[4] Stanislawska A,Lepoutre P.Consolidation of pigmented coatings:Development of porous structure[J].Tappi J.,1996,79(5):117.

[5] Lee D I,Whalen-Shaw M.Fundamentals and strategies,in Binder migration in paper and paperboard coatings[M].Atlanta:Tappi Press,1993.

[6] Berg C G,Leppanen C,et al.An experimental study of the liquid movement in the paper coating process[C].Proceedings of the 13th InternationalDrying Symposium,Beijing,2002.

[7] ToivakkaM,Eklund D,Bousfield D W.Simulation of pigmentmotion during drying[C].Tappi Coating Conference Proceedings,1992.

[8] ToivakkaM,Salminen P,Chonde Y,et al.Consolidation of particulated suspension-model studywith plastic pigments[C].Tappi Coating Fundamental Symposium,1997.

[9] Ranger A E.Coating pore structure analysis by fluid per meation[M].//The role of fundamental research in papermaking BPB IF,Cambridge Symp.,1981.

[10] Bernada P,Bruneau D.Modeling binder migration during drying of a paper coating[J].Tappi J.,1996,79(9):130.

[11] Herbert A J,Gautam N,Whalen-Shaw M J.A simple method for measuring immobilization using the surface gloss technique[J].Tappi J.,1990,73(11):167.

[12] Laudone GM,Matthews G P,Gane P A C.Modeling the shrinkage in pigmented coating during drying:A stick-slip mechanism[J].Colloid Surface Sci.,2006,304:180.

[13] Hagen K G.Using infrared radiation to dry coatings[J].Tappi J.,1989,72(5):77.

[14] Vanderhoff J W,Bradford E B,CarringtonW K.Transport ofwater through latex films[J].Polym.Sci.Sypm.,1973,41:155.

[15] Croll S G.Drying of latex paint[J].Coating Technology,1986,58(734):41.

[16] Steward P A,Hearn J,W ilkinsonM C.A overview of polymer latex formation and properties[J].Adv.Colloid and Surface Sci.,2000,86:195.

[17] Eckersley S T,Rubin A.Drying behavior of acrylic latexes[J].Prog.Org.Coatings,1994,23:387.

[18] Yang Z Z,WangL J,Liu Z P.Film formation ofmonodispersed polystyrene latex at high temperature[J].Appl.Poly.Sci.,2001,80:1835.

[19] Zang Y H,et al.An extension of Lepoutre mechanis m for the consolidation of the structure of latex-pigment coatings[J].Tappi J.,2008(6):29.

[20] 臧永华,刘 忠,曹振雷.一个基于涂层表面形成滤饼层的乳胶/颜料体系涂布纸涂层固化机理[J].中国造纸,2008,27(2):34.

Investigation of Consolidation M echan is m ofM odel Clay Coatings with D ifferent Solid Contents

SUN Jian-ting*ZANG Yong-hua L I Sa

(College of M aterial Science and Chem ical Engineering,Tianjin University of Science and Technology,Tianjin Key Lab of Pulp and Paper,Tianjin,300457)

Based on Lepoutre's classic coating consolidation theory,Croll's latex film mechanis m was introduced into consolidation study of coating layer.The drying processes of model clay coatings with different solid contents were monitored to investigate consolidation mechanism.Both gloss development and evaporation rate of the coating layerweremeasured to characterize consolidation process.A new consolidation mechanism of filter cake was used to describe consolidation process.Moreover,all the data were recorded by camera so as to improve synchrony between time and data andminimize systematical error.The results showed that evaporation rate at constantphase is equal approximately to that of distilled water,and the constant phase ends atLCC(latex coalescence concentration).The solid contents at all the critical points increase with increasing initial solid content of model coatings,but the t ime to reach critical point is shortened.The evaporation process ofmodel coatings can be successfully described by a new consolidation mechanism.Thiswork brings a powerful confirmation to filter cake formation,contributing to a further understanding of coating structure formation and mechanis m.It could be used in industrial applications if it is further confirmed.

coating;consolidation mechanism;gloss;evaporation rate

TS71

A

0254-508X(2010)12-0001-05

孙建艇先生,在读硕士研究生;研究方向:涂布纸基础理论与产品开发、纸张印刷适性。

(*E-mail:sunjianting@mail.tust.cn)

2010-08-10(修改稿)

(责任编辑:常 青)