杨木、桉木混合木片 CT MP法制浆性能研究

2010-11-22薛崇昀

田 超 薛崇昀 陈 彬

(中国制浆造纸研究院,北京,100020)

杨木、桉木混合木片 CT MP法制浆性能研究

田 超 薛崇昀 陈 彬

(中国制浆造纸研究院,北京,100020)

对杨木和桉木混合木片的 CT MP法制浆性能进行了研究,重点考察了混合木片磨浆后两种纤维各自的形态特点,以及不同原料配比所导致的成浆性能变化。结果表明,混合磨浆后杨木纤维随着成浆游离度的下降出现了更多的分丝帚化现象,而桉木纤维的细胞壁始终较为光滑;桉木在混合原料中所占比例的提高将使成浆白度和强度性能有所下降,但有利于保持成浆松厚度。

杨木;桉木;混合木片;CT MP;纤维形态;成浆性能

自 20世纪 70年代世界上首条化机浆生产线投入工业化运营以来,化学机械法制浆技术就因纤维原料利用率高、化学药品用量少、污染负荷低等突出优势而得到世界制浆造纸业的青睐。经过短短三十几年的发展,全球化机浆产能已经超过 700万 t/a,在化机浆产能迅速增长的同时,纤维原料的供应却呈现出日趋紧张的局面。特别是作为世界最大化机浆消费国的中国,在经过短暂而迅猛的产能扩张之后,木材所占比例本来就不高的纤维原料供应结构又要面临更加严峻的挑战[1-2]。在单一品种木片很难维持生产线满负荷运转的情况下,国内化机浆生产厂家纷纷开始采用混合木片制浆,常见的形式有干材和枝丫材混合、不同材种混合等。

杨木是化学机械法制浆最为理想的原料之一,而桉木在木材原料短缺的情况下也是较适宜制化机浆的材种,在我国南方有广大的种植区域。所以虽然桉木有密度大、纤维较短、色泽较深等缺点,但仍然可以发挥一定的数量和价格优势,来弥补杨木供应的不足。目前国内已经有部分厂家在尝试使用杨木和桉木的混合木片进行化机浆制浆。本实验结合生产需要,对杨木和桉木混合木片的 CT MP制浆性能,特别是混合磨浆后两种纤维各自的形态特点以及不同原料配比所导致的成浆性能变化进行了实验,希望能为工业生产提供参考。

1 实 验

1.1 原料

实验原料为经过筛选的杨木片和桉木片,杨木片由北京林业大学提供,产地北京,树龄 5年;桉木片为多个品种的混合木片,树龄 4~5年,由国家林业局桉树研究开发中心提供,产地广东湛江。

图1 实验流程简图

1.2 实验方法

实验按下列流程进行 (见图1)。

1.2.1 备料

杨木与桉木按照 7∶3、5∶5、3∶7的比例混合 , 每个比例备料 2份,每份质量 6.4 kg(绝干)。

1.2.2 CD-300热磨机压力磨浆

对原料的汽蒸、挤压疏解、化学浸渍、压力磨浆全部由 CD-300热磨机完成,具体工艺参数如下:

汽蒸:时间 10 min;螺旋挤压比:4∶1;

化学浸渍:时间 10 min,压力 0.11~0.12 MPa,液比 1∶5,化学药品用量为 2%NaOH+4%Na2SO3和

压力磨浆:压力 0.11 MPa,盘磨间隙 1 mm,浆浓20%。

1.2.3 常压精磨

采用 KRK高浓磨浆机对粗浆进行多段常压精磨,以获得不同游离度等级的纸浆,其中第一段精磨磨浆浓度为 15%、盘磨间隙 0.4 mm,其余各段磨浆浓度20%、盘磨间隙 0.1 mm。

1.2.4 消潜

将浆料用 80~90℃的热水浸泡 30 min,浆浓5%,以消除磨浆对纤维造成的挠曲。

1.2.5 纤维形态分析

原料的纤维长度、宽度、细胞腔径和细胞壁厚度均采用光学显微镜法测定 (参照 GB/T 10336—1989)。

浆料的纤维形态照片由 PS-WT-Ⅰ电子显微细度检测仪拍摄,浆张的纤维形态照片由 KYKY-2800型扫描电镜拍摄。

1.2.6 筛渣率和细小纤维含量的测定

筛渣率用 KRK标准方筛测定:取 10 g绝干浆,筛选 10 min;细小纤维含量用 Bauer-Menett筛分仪测定:取 10 g绝干浆,筛选 20 min。

1.2.7 抄造手抄片

使用德国产 Rapid-Kothen纸页成形器抄造手抄片,定量 60 g/m2。

1.2.8 浆张性能检测[5]

浆张性能按照国家标准方法进行检测。

2 结果与讨论

2.1 原料的纤维形态

为了便于在成浆中区分杨木和桉木纤维以及考察两种原料的纤维形态对成浆性能的影响,分别对杨木和桉木的纤维形态指标进行了测定,测定结果如表1所示。

表1 杨木和桉木的纤维形态

由表1可见,杨木纤维长度较桉木大,纤维宽度接近桉木的 2倍,这样的纤维形态特征将非常有利于对成浆中的两种纤维进行区分。另外,杨木的纤维腔径明显大于桉木,而细胞壁厚度却比桉木略小,杨木的壁腔比只有桉木的 1/2,因此杨木的纤维更加柔软可塑,磨浆过程中更容易分丝帚化和扁塌,有利于提高纤维间的结合强度,而桉木纤维则较为短小挺硬,磨浆过程中完整分离及分丝帚化的难度相对较大,有可能产生较多的纤维碎片,对浆张强度产生不利影响。

2.2 杨木、桉木混合木片 CT MP的纤维形态

由于两种原料的纤维长宽度和柔软度不同,两种纤维在磨浆过程中所受到的剪切作用必然有所差异。为了解这种差异,本实验对原料配比和浸渍条件一定(杨木与桉木配比 7∶3、化学浸渍药品为 2%NaOH+4%Na2SO3)但游离度不同的浆料取样并进行显微观测,观测结果如图2所示[6]。

由图2可见,在游离度分别为 400、280、180 mL的 3个浆料中,杨木纤维随着浆料游离度的下降出现了更多的细胞壁破损和分丝帚化现象,而桉木纤维的细胞壁始终较为光滑,没有明显的破损。这表明在磨浆过程中宽度较大而细胞壁较薄的杨木纤维易于受机械作用而分丝帚化,桉木纤维则因较为细小且细胞壁较厚而难以分丝帚化。

2.3 杨木、桉木混合木片 CT MP成浆性能

图2 不同游离度浆料的纤维形态

化学浸渍药品用量是 CT MP成浆性能的决定性因素之一。本实验的前期研究结果表明,杨木和桉木的混合木片进行化学浸渍适宜采用的 NaOH用量为 2%~4%、Na2SO3用量为 2%~4%,其中 2%NaOH+4%Na2SO3的浸渍条件适于制取对松厚度要求较高的纸浆,4%NaOH+2%Na2SO3的浸渍条件适于制取对强度要求较高的纸浆。因此本实验对杨木与桉木配比7∶3、5∶5、3∶7的 3种混合木片分别采用 2%NaOH+4%Na2SO3和 4%NaOH+2%Na2SO3两组化学浸渍条件进行 CT MP法制浆,以便考察混合木片在上述两种有代表性的化学浸渍条件下,成浆性能随原料配比的变化情况。

2.3.1 纤维束和细小纤维含量

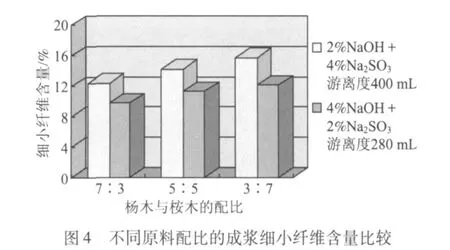

杨木、桉木混合木片的 CT MP成浆纤维束含量如图3所示,细小组分含量如图4所示。

由图3可见,在两种化学浸渍条件下,当混合原料中杨木所占比例下降、桉木所占比例增加时,成浆纤维束含量均有所下降。同样是上述两组化学浸渍条件,图4所示实验结果表明,当混合原料中杨木所占比例下降、桉木所占比例提高时,成浆中细小纤维含量均呈上升趋势。在筛分实验过程中还发现,通过 200目筛网沉淀下来的细小纤维,其颜色明显深于其他目数的组分,因此推测细小纤维中桉木的纤维碎片占较大比例。

上述实验结果仍然可以由杨木和桉木的纤维形态差异得到解释,即相对挺硬的桉木浆料在磨浆过程中容易受到更加猛烈的剪切作用,使纤维束在得到较充分磨解的同时也增加了纤维被切断的几率。所以随着混合原料中桉木比例的提高,成浆中的纤维束含量有所下降而细小纤维有所增多[7]。

2.3.2 白度

植物纤维原料往往带有一定的颜色,例如桉木就因含有一种被称为“奇诺树胶”的物质而呈深浅不一的褐色,其木粉白度一般在 20%~30%,而杨木则较为洁白,木粉白度可达 50%以上。纤维原料颜色的深浅往往对成浆白度有至关重要的影响,通常颜色较深的纤维原料成浆白度也较低,因此混合原料中桉木比例的提高将会对成浆白度产生一定负面影响。

杨木、桉木混合木片的 CT MP成浆白度如图5所示。

图5 不同原料配比的成浆白度比较

由图5可见,当混合原料中杨木与桉木的配比由7∶3变为 3∶7时,化学浸渍药品为 2%NaOH+4%Na2SO3的成浆白度下降了 3.3个百分点,化学浸渍药品为 4%NaOH+2%Na2SO3的成浆白度下降了 6.1个百分点。另外通过纵向比较发现,当化学浸渍用碱量由 2%增加至 4%时,3种混合比例的原料成浆白度分别下降了 2.8、4.6和 5.6个百分点,也就是说随着混合原料中桉木比例的增加,提高化学浸渍用碱量将更加明显地降低成浆白度,这是因为桉木的木素含量远高于杨木,桉木比例高的混合原料遇碱后将造成更多的碱性发黑。

2.3.3 松厚度

杨木、桉木混合木片的 CT MP成浆松厚度比较如图6所示。

图6 不同原料配比的成浆松厚度比较

由图6可见,在两种化学浸渍条件下,随着混合原料中杨木所占比例的降低、桉木所占比例的增加,成浆松厚度并没有呈现预想的下降趋势,而是略有上升。这一现象可以通过对成浆和浆张的显微观察得到解释,即细胞腔较大、细胞壁较薄的杨木纤维在磨浆剪切力以及压榨压力的作用下发生了更多的扁塌,而相对挺硬的桉木纤维则较多地保持了原有的柱状形态,因此桉木纤维的增加对保持成浆的松厚度起到了积极作用。

2.3.4 抗张指数和撕裂指数

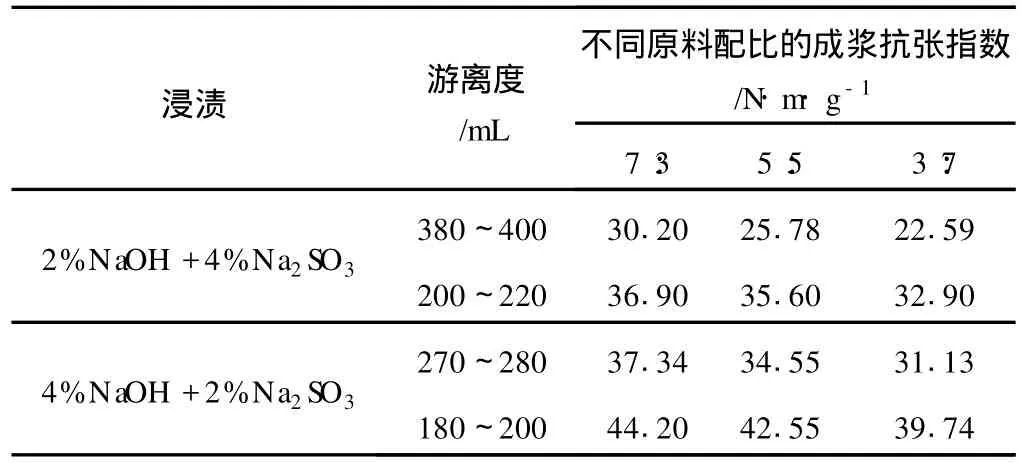

杨木、桉木混合木片的 CT MP成浆抗张指数和撕裂指数如表2、表3所示。

表2 不同原料配比成浆的抗张指数

表3 不同原料配比成浆的撕裂指数

由表2、表3可见,随着混合原料中桉木比例的提高,成浆强度下降,但下降的幅度在提高化学浸渍用碱量后变小,也就是说化学浸渍用碱量的提高可以在一定程度上减小原料配比变化带来的成浆强度波动。根据经典理论[8],纤维的长度、柔软程度、分丝帚化程度是决定成纸强度的几个关键因素。由于杨木纤维长度较大且更加柔软,磨浆后分丝帚化和扁塌程度较高,所以含杨木纤维较多的浆张必然具有更好的强度性能。化学浸渍用碱量的提高则更好地润胀和软化了纤维原料,促使更多的纤维能够在磨浆过程中完整剥离和分丝帚化,这一点对原本较为短小、挺硬的桉木纤维尤为重要。

3 结 论

3.1 实验所用杨木原料的纤维长度大于桉木原料,纤维宽度接近桉木的 2倍,纤维腔径也明显大于桉木,而细胞壁厚度比桉木略小,即杨木的纤维更加柔软可塑,而桉木纤维则相对短小、挺硬。

3.2 用杨木、桉木混合木片进行 CT MP法制浆时,

成浆中的杨木纤维随着成浆游离度的下降出现了更多的分丝帚化,而桉木纤维的细胞壁始终较为光滑,分丝帚化不明显。

3.3 随着混合原料中杨木所占比例的减小、桉木所占比例的增加,成浆纤维束含量有所下降、细小纤维含量有所增加,成浆白度、抗张指数和撕裂指数均呈下降趋势,成浆松厚度略有提高。

[1] 钟树明,多金环,戴永立.化机浆发展现状及黑液零排放可行性分析[C]//中国造纸学会第十三届学术年会论文集,2008.

[2] 沈葵忠,房桂干,刘明山,等.降低磨浆能耗的杨木化机浆制浆技术[J].中国造纸,2002,21(3):32.

[3] 孙来鸿,侯彦召.桉木制化机浆及用于新闻纸的研究[J].造纸科学与技术,2002,21(1):4.

[4] 关 颖,郑书敏,梁 川,等.用于新闻纸的蓝桉 CT MP[J].中国造纸,2003,22(2):3.

[5] 石淑兰,何福望.制浆造纸分析与检测[M].北京:中国轻工业出版社,2003.

[6] 王菊华.中国造纸原料纤维特性及纤维图谱[M].北京:中国轻工业出版社,1999.

[7] 司 侠,侯庆喜,苗庆显,等.高得率制浆工艺对去除浆中纤维束的影响[J].中国造纸,2007,26(11):44.

[8] 谢来苏,詹怀宇.制浆原理与工程[M].北京:中国轻工业出版社,2001.

Research on CTM P Pulping ofM ixed Poplar and EucalyptusW oodchips

T IAN Chao*XUE Chong-yun CHEN Bin

(China National Pulp and Paper Research Institute,Beijing,100020)

In this paper,CT MP pulping ofmixed poplar and eucalyptus woodchips was studied,focusing on the fiber morphology of poplar and eucalyptus after refining,and the change of pulp properties caused by different proportions of poplar and eucalyptus in the mixed woodchips.Itwas found that,in the CT MP from mixedwoodchips,the poplar fibers are further fibrillatedwhen the pulp is refined to a lower freeness,while the cellwalls of eucalyptus fibers keep its s mooth surface invariably.The increase of eucalyptus content in the mixed woodchips will cause the decrease of brightness and physical strength of the CT MP,but lead to a higher bulk.

poplar;eucalyptus;mixed woodchips;CT MP;fibermorphology;pulp properties

TS721;TS743

A

0254-508X(2010)12-0010-04

田超先生,工程师;主要研究方向:造纸原料材性分析及制浆、漂白工艺、纤维素材料综合利用技术。

(*E-mail:ptrc2008@163.com)

2010-07-10(修改稿)

(责任编辑:常 青)