利用两种不同支撑剂在长水平井段完井的砾石充填新方法

2010-11-16编译王亚娟迟明李红英邓军李旭梅

编译:王亚娟 迟明 李红英 邓军 李旭梅

审校:张华光1

(1.长庆油田公司油气工艺研究院;2.兰州理工大学机电工程学院;3.长庆油田公司生产运行处)

利用两种不同支撑剂在长水平井段完井的砾石充填新方法

编译:王亚娟1迟明2李红英1邓军3李旭梅1

审校:张华光1

(1.长庆油田公司油气工艺研究院;2.兰州理工大学机电工程学院;3.长庆油田公司生产运行处)

新方法对于巴西海上油田开发,尤其是超深海中的稠油油井,水平井段长达1 000~2 000 m来说,无疑是油田开发的经济型驱动器。这些井的几何形状保证了有效的油藏泄流,维持了稠油油田的合理生产指数。在这些井中,大部分是较低的破裂压力梯度。众所周知,砾石充填施工期间的动态压力可以轻而易举地克服底层破裂压力。为完成这项任务并且避免地层伤害,提出了一种新方法,在β波阶段,有较大幅度的压力增长,此时泵入轻质支撑剂。本文展示了采用两种支撑剂进行砾石充填完井施工设计的计算机模拟。

水平井 砾石 充填 支撑剂

1 简介

大部分海上油田往往是超深稠油油藏。这些油藏多是胶结疏松的砂岩地层,因而需要采用适当的防砂技术。出砂会导致地面和井下多方面问题,如设备腐蚀和油/气/水分离器内沉积物的产生。

深海项目的经济开发需要以最少的钻井数获得维持油井高产能指数的有效油藏泄流。

要达到这一目的,一个关键的选择就是钻长水平段井。裸眼砾石充填水平井在胶结疏松地层是达到这些目标的一个有效途径。

由于条件苛刻,砾石充填放置是有一定风险性的。在超深海中,沉积层很薄,这会产生较小的地层破裂阻力。另外,在较长水平井段泵入砾石会在裸眼井筒中产生较大的动态压力。这些方面是软件开发中的主要因素,最终能准确计算砾石充填过程中的压力变化并优化施工泵速。

为了使砾石充填施工成功,应考虑不同的水压限制,施工过程中的动态压力应保持在一个压力窗口中:

◇下限:孔隙压力或可避免早期端部脱砂的最小排量;

◇上限:破裂压力。

如果井筒压力在任何时候都低于孔隙压力,地层流体将会流入井筒或者使井壁失稳。另一方面,如果井筒压力高于地层破裂压力,完井液将会进入地层,可能造成地层污染、液体漏失和早期端部脱砂。

另一个重要问题是要确保施工在最低排量下进行,以避免鼠洞早期脱砂。由于鼠洞裸眼段直径更大,如果排量太低,所形成的α波或许会足够高而阻止砂子进入井筒,立即在鼠洞产生β波。后果就是直井段井底压力立即增加,裸眼段未充填而不得不放弃施工。

一直以来,没有较可行的砾石充填操作窗口,这主要发生在动态压力较高的情况。用轻质支撑剂进行充填是降低压力水平的关键。

在β波传播过程中,流体通过筛管和洗井管柱之间的狭小环形间隙时会在直井段井底产生较大的压力。在α波传播过程中,动态压力则没有那么重要。其他能够在狭窄的操作窗口中完成砾石充填的策略还包括分流阀、轻质支撑剂和更替路径的选择。

本文提出了一种新的构想,即在施工中泵入两种不同的支撑剂:

◇在α波阶段采用常规支撑剂,该阶段的压力在操作窗口范围内;

◇在β波阶段泵入轻质支撑剂,该阶段动态压力增高,因而采用较低的排量。

这种方法结合多次波排列,将会缩短施工时间和降低支撑剂费用并保证筛管被常规支撑剂所覆盖(理论上常规支撑剂强度更大)。

2 基本原理

对施工进行设计的关键是对控制α波沉积的主要因素的可靠认识。这就允许对常规支撑剂的多次α波的构想和用轻质支撑剂启动β波的准确排量进行设计。

两个控制α波高度的机理:

◇受砾石和携带流体密度差支配的沉降力;

◇混合物轴向流动在界面悬浮产生的剪切力。

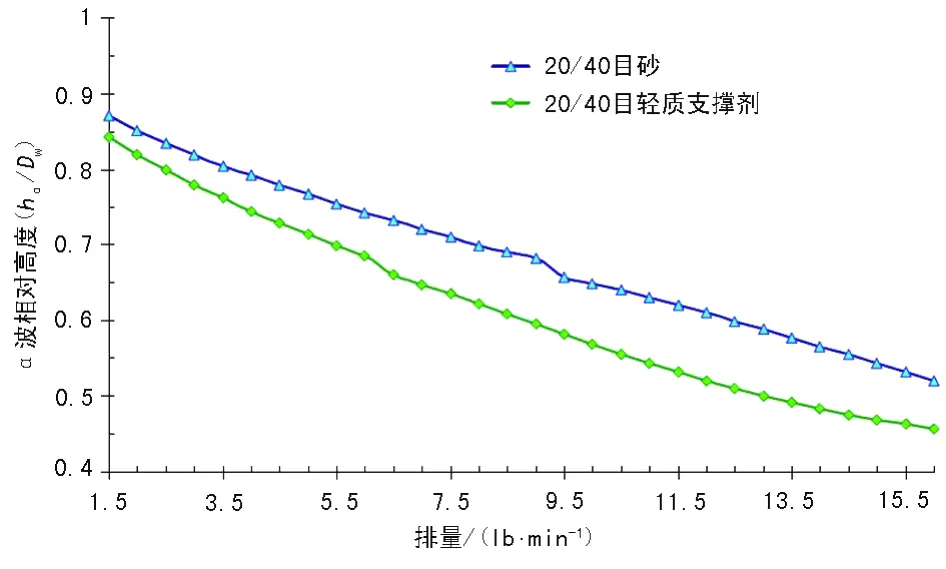

研究表明,砾石尺寸和浓度在操作窗口中对α波高度的影响不大,排量和颗粒密度控制整个过程。图1示出在使用常规和轻质支撑剂时α波高度与排量之间的关系。图2则说明α波高度在4种排量下随着支撑剂密度的变化而变化。

图1 两种支撑剂的α波高度

图2 支撑剂密度对α波高度的影响

3 多次α波排列

该技术涉及在低排量泵注阶段泵入充填砾石,该泵注程序随着施工的进行而改变,它必须使井下的压力始终维持在操作窗口的范围内。

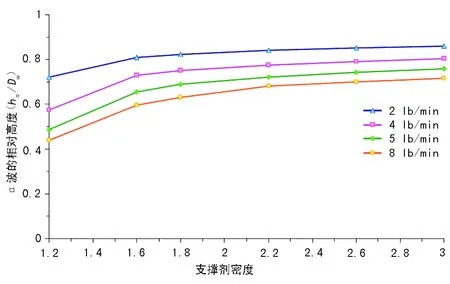

α波应该始于填充高度较低的高排量阶段,一直持续到达到破裂压力 (或者最大安全压力)。一旦β波开始形成,可以注意到排量突然降低不能克服破裂压力上限 (图3中的蓝线)。这是流动路径偏向筛管和冲洗管柱之间形成的有限环空的结果。从这一点开始,泵注排量向下的台阶可以保证地层的完整性。此时排量降低,因而一列新的更高的α波开始形成。这个过程将在可行的排量范围内重复几次,直到环空达到完全充填。

这种方法保证了筛管完全覆盖。如果因为井身轨迹弯曲或冲洗困难,直到环空完全充填也不可能置换出β波,那么筛管已经被多次发出的α波保护起来。

重要的是,在β波阶段实施的每个新的排量,在前一次α波顶部会建立一个新的α波高度 (桔色点线,见图4)。这在未发出的β波的整个井筒中都会发生。

图3 支撑剂密度对α波高度的影响

图4 20/40目砂轻质支撑剂模拟

4 多种支撑剂

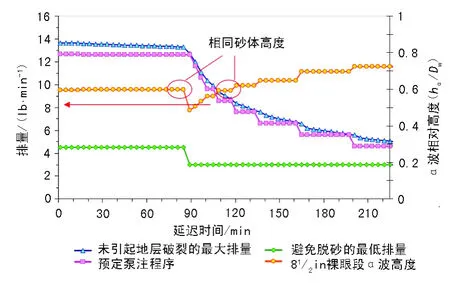

一旦多次α波阶段结束,如前所述,低排量泵入轻质支撑剂将会从前一个台阶末尾产生等高的α波。因为支撑剂密度较低,排量要低于结束α波阶段时的排量,以使β波压力更低。图5示出泵入常规和轻质支撑剂时的排量关系,它们形成的砂体高度是相同的。

5 实例研究

对一口典型的超深水井设计进行了模拟,并考虑了极端条件,如:水深2 000 m,水平裸眼段长1 500 m,且破裂压力低。模拟输入的数据如下:

◇水深:2 000 m

◇裸眼段长度:1 500 m

◇油藏垂深:2 927.7 m或9 611.9 ft(1 ft=30.48 cm)

◇筛管:外径6.13 in;内径4.89 in

◇筛管位置:中心

◇管柱:外径5 in;质量19.5 lb/ft

◇冲洗管柱:外径4 in;内径3.48 in

◇造斜点:2 500 m

◇裸井眼偏角:90°

◇流体密度:9.1 ppg(1 ppg=120 kg/m3)

◇砾石密度:1 lb/gal

◇支撑剂类型:20/40目砂

◇压力梯度:0.58 psi/ft(1 psi/ft=22.621 kPa/m)

◇孔隙压力ECD:8.60 ppg

◇破裂压力ECD:10.77 ppg

◇组合井口防喷器

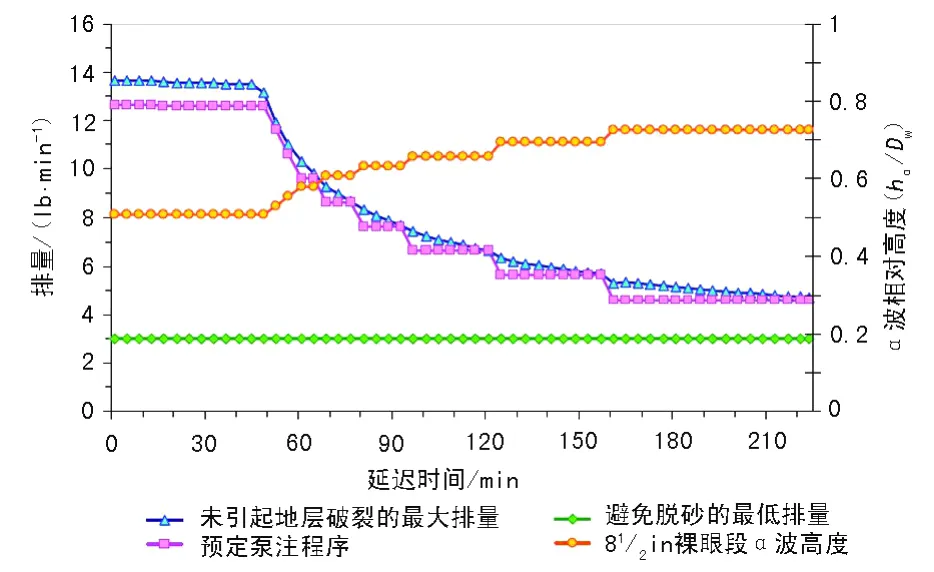

所有模拟在基于Martins模型专利软件的基础上进行。图4是20/40目砂的模拟结果,蓝色三角线表明最大排量未引起地层破裂,绿色菱形表明最低排量避免了鼠洞的早期脱砂,红色矩形是预定的泵注程序,红色圆点是相对于裸眼井径的α波高度。

结果表明β波序列末尾没有操作窗口,在这种情况下,要保证整个环空充填是不可能的。计算出的最高和最低排量相同 (约4.5 lb/min)。此时采用轻质支撑剂施工是一个自然的选择。图5是模拟结果,表明在施工末尾有正常的3~5 lb/min的操作窗口。

图5 20/40目砂轻质支撑剂模拟

最终,对用两种支撑剂施工进行了分析。图6表明施工中产生相同砂堆高度所需的砂子和轻质支撑剂的排量关系。图7给出了模拟结果,考虑到α波阶段20/40目砂。在β阶段采用轻质支撑剂 (相对密度=1.75;20/40目)。因为α波阶段结束砂排量为12.0 lb/min,所以使用轻质支撑剂的β波的初始泵排量应为8.6 lb/min。在施工末尾再一次建立了3.0~5.0 lb/min的可行操作窗口。

施工设计最后一个泵注程序台阶保证砂床浓度达到72%,保证筛管被支撑剂完全覆盖,使鼠洞早期脱砂的风险降到最小。

图6 产生相同砂体高度的等效排量

图7 两种支撑剂的模拟结果

表1是整个施工阶段的模拟时间,此外还有每次模拟的砂量、轻质支撑剂的用量 (砂、轻质支撑剂和混合支撑剂)。结果表明,采用两种支撑剂具有显著的经济性,采用两种支撑剂设计的附加物流最小。

表1 三次不同支撑剂用量和时间关系

6 结论

在α波阶段填充常规支撑剂,在β波阶段填充轻质支撑剂,组合成一个在苛刻条件下保证整个环空砾石充填的有效途径,能使井筒内水力条件达到最低,同时又降低了成本。

10.3969/j.issn.1002-641X.2010.8.013

资料来源于美国《SPE 112481》

2009-04-24)