采用微泡流体技术进行完井修井作业

2010-11-16编译何晓庆中国石油大学北京

编译:何晓庆 (中国石油大学 (北京))

王相春 (中国石油大学 (北京))

张鹏 (中国石油大学 (北京))

审校:鲍文辉 (中海油田服务股份有限公司)

采用微泡流体技术进行完井修井作业

编译:何晓庆 (中国石油大学 (北京))

王相春 (中国石油大学 (北京))

张鹏 (中国石油大学 (北京))

审校:鲍文辉 (中海油田服务股份有限公司)

高效的防漏机理使微泡工作流体有利于特定的修井完井作业,同时能有效减少流体与流体之间以及流体与地层岩石之间的交互作用,避免储层伤害;微泡流体可有效循环到地面,从而达到修井作业目的。微泡流体作为完井液和修井液的应用实例还没有得到广泛的报道。本文报道了微泡流体技术在完井及修井作业方案中的三个应用实例,旨在介绍应用微泡流体过程中取得的操作经验和教训,并进一步讨论所观察到的微泡清洁地层特性。三个应用实例为:用油基微泡体系作为压井液进行双油管酸性气体井的完井作业,作业过程中压井液没有向压裂地层漏失;在枯竭白云石质石灰岩地层附加层的2口井的完井作业中,应用微泡流体技术明显减小了流体漏失;在使用带有封隔器的油管进行深层水力压裂时,应用微泡流体技术能够避免因液柱在浅层环空形成的压力接近水力压裂压力而造成的不良后果。

微泡流体技术 完井 修井应用实例

1 引言

微泡流体的工作原理使其在某些完井修井作业中成为可靠的作业流体。这些原理曾在相关文献中作过描述。并且,大量文章报道了微泡流体在钻井和侧钻中的现场应用情况及数据。微泡流体广泛的应用经验,为流体技术的进一步发展和有效应用提供了条件。Brookey(1998)认为,微泡流体体系在低剪切速率下的高黏度,为微泡的产生和存在提供了合适的环境,同时在低剪切速率的流动过程中产生很大的阻力,因而明显减小原始流体漏失到地层的量。Brookey(1998)的观点得到 Ramirez等人 (2002)的支持,他们一致认为微泡聚集体的形成能够进一步减小滤失量,是有效控制滤失的一个机理。由于占微泡聚集体体积绝大部分的气体堵在储层内部,加上侵入潜在漏失层的流体量非常有限,微泡流体技术能够预防储层伤害。由于完井液和修井液既不是反应物也不是污染物,流体与流体、流体与岩石之间的不良反应得以控制。

上述封堵机理受流体与地层之间气体力学及水力学差别的控制 (Catalin et al,2002)。当井筒压力超过地层压力时,微泡将沿着压力梯度从井筒流向地层。Growcock(2005)等人观察到流体在压差作用下流动时,微泡更容易到达流体的前缘。这些微泡在地层内部将以单个微泡个体桥塞孔喉,以微泡聚集体桥堵大的裂缝。漏失层能够很快被堵住,在井筒压力和地层之间进一步建立平衡。只要流体性质或井筒压力能够支撑单个微泡或聚集微泡封堵体,封堵体将保持它的整体性和稳定性。如果流体在低剪切速率下的黏度低于40 000 mPa·s,微泡将变得不稳定,进而开始膨胀。如果井筒压力低于地层压力,微泡将会再一次随着压力梯度从地层流向井筒。

微泡流体性能独特,在特定的完井及修井作业中使用微泡会带来可观的效益。

2 实例研究

2.1 实例1

在这个实例中,相对复杂的双管不压井作业是可以避免的。此井井深3 180 m,表层套管下深610 m,生产套管下深2996 m,尾管完井。在2 229~2 256 m层段下部安装封隔器,上部压裂。在此基础上打开封隔器,在尾管上部安装封隔器,上部压井,然后下油管在3180 m处再次压裂。为了开采加拿大阿尔伯塔山麓丘陵地带中北部上白垩统砂岩层段的酸性气体,对这口井的两个不同层位进行了双层完井作业。水力压裂和初步的洗井工作完成之后,用油基微泡完井及修井液压住上部地层,从而保证通过使用标准修井设备完成完井作业。8天的修井作业 (包括多次起油管,用井下动力钻具清除带有腐蚀性的支撑剂,取回机械桥塞物,以及安装双油管柱)之后,原压井液能够全部回收。用氮气在油管中循环来增加流体回收率,上部层段流体立即返回的速率是有效增产的表现。在完井洗井作业之后,浅层段气体的产率明显提高,而整个修井过程中工作液漏失量很小,每天补充微泡工作液的最大量不超过井筒体积。

应用于这口井的流体性能并没有达到最佳,因为所用的工作液已在一个丛式井工程中当钻井液使用过。尽管重复利用微泡流体的低剪切速率异常高,并且在之前的钻井作业中混进了钻屑,但实践证明它仍适合这口井的修井作业,并没有伤害这口井。

2.2 实例2

这口井和接下来的一口井都在密西西比纪白云石质灰岩气藏处完井。该气藏的产层厚度达90 m,预计油藏压力为6 MPa,至产层顶部的垂深1 446 m。这两口井修井作业的目标是在已有完井层段增加新的产层段从而提高气体产量。

由于油气田的枯竭油藏压力很低,在修井作业过程中以采出水作为修井液通常会导致连续漏失,漏失速度为6~8 m3/h。在整个修井作业环节中漏失几百立方米修井液是很常见的。大量流体漏失经常导致修井作业后的生产前期井性能变差。有时候井的这种不良性能会持续数月。不压井修井作业能够明显减小漏失量,最近几年它已发展成为各项采油修理工作的首选方法。

2.2.1 实例2a

第一口井修井作业的目的是增加两个生产层。这两个新的生产层分别通过酸化和水力压裂实现。这口井在修井作业前已有两个生产层段:1 446.0~1 465.0 m处有一个水力压裂形成的生产层,1 509.5~1 535.5 m处有一个酸化形成的生产层。此次作业在 1 498.5~1 501.0m处酸化,在1479.0~1 481.5 m处压裂,形成两个新的生产层。

在最初的完井设备取出之前,用一整筒的微泡修井液压住井,然后射孔并酸化下部层段(1 498.5~1 501.0 m)。待微泡流体从油管中循环出来以后,起出油管,开始注酸挤压。酸化后通过一个简单的评价发现流入井内的油流气流很少,将酸回收后用微泡流体重新压住地层,然后下临时封堵塞将其隔离。第二次修井工作紧接着进行——之前被临时封堵塞和封隔器隔开的浅层段要进行水力压裂。用3 MPa的井口压力施加到整筒微泡修井液上,没有导致漏失,浅层段 (1 479.0~1 481.5 m)被成功压裂,循环第一周带进地层的支撑剂仅是预计质量的30%。观察发现,从这个层段流入井内的油流气流也很少,而且气体承载着很大体积的增产液。从这一点来说,没有微泡流体漏入储层。

射孔作业留下的碎屑及其他固相颗粒悬浮在井筒流体中,使得下油管过程中遇到一些操作上的问题。为了打开地层内稳定的“微泡封堵塞”,自修井作业的第17天,开始用采出水在井内循环进行剩余的修井工作。微泡修井液通过循环采出水被回收,封隔器接着被打开,然而封隔器在从井中回收的过程中丢失。经过一天的修井作业之后进行打捞,此时微泡封堵塞已充分降解到一定程度,大量流体可漏入地层从而引起井筒液柱真正漏失。在回收封隔器的过程中发生了井涌,采出水压井液的管柱中发生连续气侵。在一次尝试稳定压井流体管柱失败之后,少量体积的微泡发生剂通过油管从井深中间处注入。一个有效而稳定的压井液液柱并没有重新获得,剩余的修井工作中,作为修井液的采出水明显漏失。这表明修井作业前后油气产量没有明显变化。尽管还不能证明增产成功,但是一些很明显的观测结果会影响到这种工作流体的后续使用。观测结果如下:

(1)在压井液替换和回收的过程中,必须要认识到进入微泡完井、修井液的空气对工作液体积(在地面时的体积)的影响,以确保将足够的具有明确密度的微泡下入井中。Growcock等人 (2005)观测到的泥浆密度梯度反映了微泡在井中的可压缩性。

(2)电缆起下工具,包括用电缆下临时封堵塞,均可顺利进行,不发生事故。

(3)下机械坐封式修井封隔器,在通过一个新的射孔井段后,封隔器坐封失败。检查这个坐封失败的封隔器发现流体经过的地方堵塞有射孔碎屑。微泡流体在低剪切速率下的高黏度能够将静止在井筒流体中的固体一直悬浮住,直到这些固体在封隔器旁路流体流过的区域被滤出。地面流体处理过程可通过后续增加固相清除设备提高效率。

(4)在紧接着的回收过程中,尽管修井液在井中几天都没有循环,其流变性仍然稳定,而且流体中的微泡含量与初始状态相同,是个定值。在井底静止状态下微泡稳定性的最高时间极限还不能界定。

(5)在这个实例中,打捞和套管运动过程中产生的波动压力和抽汲压力可能会降解封堵在储层内部的微泡塞,从而降低其稳定性。当微泡流体在井中时,微泡会保持其完整性;一旦微泡塞的稳定性被破坏,但又没有明显流体漏失时,微泡塞会重新形成。然而,当采出水在井中时,微泡塞会在波动压力和抽汲压力的作用下迅速降解。

(6)流体注入的方式是成功获得稳定微泡塞的关键因素。尝试从套管底部距产层上部350 m处注入微泡,结果失败。在这次尝试中,微泡流变性可能被彻底破坏,因为井筒中的采出水会稀释微泡流体。在回收封隔器和临时封堵塞、安装生产套管的过程中,大量微泡和采出水流入地层。

微泡封堵塞一旦稳定下来,将会被后续微泡所保持或增强。可通过在微泡塞附近的井筒中连续循环新鲜微泡流体,来增强保持微泡塞稳定的条件。虽然在这个实例中微泡塞保持了很长一段时间,但是若要降低微泡塞的稳定性,可通过让微泡流体在漏失层段静止来实现。当没有微泡流体在井中时,尤其是在类似这次修井作业下一阶段发生的井眼不稳定、井底有波动压力的情况下,微泡塞的稳定性最低。接下来的实例概述了另一相似的修井工作,两次修井在同一油藏,后者作业成功。

2.2.2 实例2b

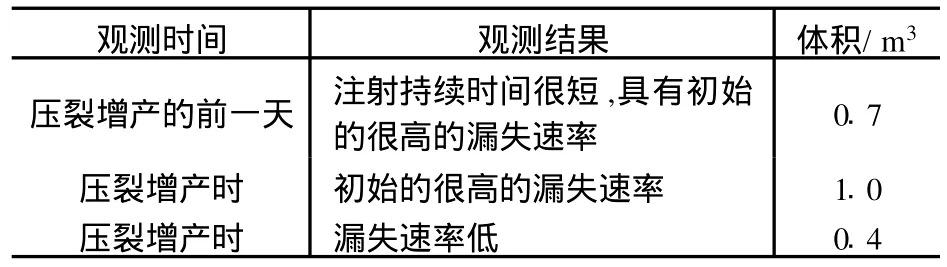

这口井修井作业的目标是增加一个新的、更深的完井段。在回收原始油管柱之前,用一筒回收的微泡修井液压住井筒中部至底部,井筒中部至地面用淡水来平衡。采出水穿过新井段排出,然后用电缆输送套管射孔枪射孔。下油管过程中油管取代淡水,所有微泡被推至环空,然后在层段间下封隔器,没有发生事故。在泵取压裂液的过程中,环空的地表压力一直保持在6 MPa。表1列出注入微泡的体积 (在地面测量)。

表1 微泡注入的体积 (在地面测量,压力恒定)

整个修井作业过程中流体的漏失量如图1所示。完井设备安装完之后,循环压井液,回收微泡流体,仅损失0.5 m3。修井之后的生产表明,这口井能够以很高的气产量进行生产。而进一步分析显示,其他油气藏正在渐渐枯竭。

2.3 实例3

这个实例描述了阿尔伯塔深水盆地区域,位于白垩纪集成砂岩的2口井。在这个实例中,微泡修井液的作用是防止流体在高压差下发生漏失,从而在使用油管进行水力压裂时可以获得高压力。为了能够提供压裂所需的高压,在作业过程中,通过保持一个很高的环空压力使得油管最大承压能力增加,高于枯竭层段的屈服压力。

图1 实例2b修井过程中不同工作液的漏失量

2.3.1 实例3a

第一口井,用一个可回收的套管修补式封隔器保护浅层的两个完井段,因为深层完井段压裂作业需要一个很高的环空压力。然而,在试图安装工具的过程中遇到了操作上的问题。作为封隔器的替代物,微泡流体循环入环空。在压裂作业过程中,浅层段的环空压力接近裂缝闭合压力的预先观测值。作业过程中环空压力为22 MPa,油管压力为70 MPa。

所有工作液的漏失情况如图2所示。浅层砂岩,由于在之前的完井作业时进行过水力压裂,像个渗坑,引起现有修井液的漏失,直至微泡流体系统循环入井漏失才停止。这次应用有两种情况值得注意:①一旦微泡流体循环入井,修井液向压裂井段和枯竭完井层段的漏失立刻停止;②当套管中的压力接近裂缝闭合压力之前的观测值时,微泡塞仍然存在。

图2 实例3a修井过程中不同工作液的漏失量

2.3.2 实例3b

这个实例和上一口井相似。套管中装入微泡修井液,在封隔器之上有一个裸露的水力压裂完井段,保持足够高的地表环空压力,从而保证在对深部砂岩进行水力压裂作业时,油管压力能够达到作业需求。微泡流体注入更深一层的完井段,微泡在压裂之前和压裂过程中的注入情况可见表2。

表2 观测到的环空压力

环空的总体积是17 m3,表中的微泡注入体积是在地表测量的。地表环空压力及微泡注入体积等数据表明,在表压为21 MPa时,上部完井层段能够有效封堵,而这一压力接近水力压裂开启压力的预先观测值。在这一层位之前的水力压裂作业中,测得井底井眼闭合压力为47 MPa。而在这次修井作业中,微泡加压后的密度为1 035 kg/m3,浅层完井段的深度为2 883 m。这些观测结果表明,水力压裂过的浅层段在之前的水力压裂压力下能够被微泡有效封堵。

这个实例中的2口井作业后新旧产层流体相互混合,产量均提高。然而,浅层段裸露在微泡修井液的高压差下,没有进行单独测试。

3 讨论

3.1 微泡封堵塞的产生与维护

通过调研早期微泡用于完井修井方案的实例,可以得到合理应用微泡于修井作业的经验。运输微泡至漏失层的方式是获得封堵塞有效稳定性的关键因素。White、Brookey、Rea等人 (2003) 及Kinchen等人 (2001)描述了微泡钻井的一些经验,他们发现循环微泡过产层,能起到非常好的封堵效果,漏失量很低。通过本文中的实例观测表明,将一管柱的静态微泡挤压入井将会引起大小不等的流体漏失。微泡的直径范围在10~100μm之间,因此,在之前的射孔或压裂层段形成微泡封堵塞需要很大数量的微泡。在所有的影响因素中,能够提供到漏失地层的微泡数量主要受微泡流体裸露在地层中体积多少限制,而这一体积在微泡液柱循环时远远大于微泡液柱静止时。微泡在低剪切速率下拥有很高黏度这一特性将会对流动产生一个黏滞阻力,采出水或其他修井液不具备此性质。然而,在任何可能的情况下都应该避免试图采用静态液柱产生微泡塞的做法,因为微泡流体在低剪切速率下的黏度很高,进入地层可能会影响井眼的有效清洁。通过循环微泡流体过产层建立起足够稳定的微泡塞后,液柱可以静止,此时不会导致微泡塞崩溃,这种稳定性可以保持到第8天,并仍不造成流体漏失。虽然在静态液柱稳定作用下的微泡塞寿命还没有确立,Growcock(2005)在实验的基础上发现微泡寿命有一个时间极限。

当环空压力接近水力压裂开启压力的预先观测值时,能够观测到有效的微泡封堵塞,这表明防漏机理在起作用,甚至在很高的压差下防漏机理仍存在。在本文的一个实例中,微泡以恒定的速率注入,这说明在井底压力很高时应用微泡需要注意,超过上部地层裂缝开启压力后再开始对下部地层进行水力压裂将会很危险。

Growcock认为,微泡是在低剪切速率具有高黏度的流体中产生,能够抵抗28 MPa的压力,不崩溃。而还没有公开报道的现场数据证明,微泡能够存在的最高压力阈值还要更高。本文实例显示,在井底压力超过42 MPa时,仍然能够获得有效的微泡封堵塞。当微泡在一定压力 (地层压力超过了室内研究的极限,所以文中没有界定这一压力)下,在地层形成微泡塞时,微泡的存在时间可能取决于微泡塞的压力梯度。

3.2 流体可压缩性

讨论液柱变化必须包括密度和体积的变化,因为流体本身具有可压缩性。虽然微泡能够在很高的压力环境下存在,但是由于微泡核是由气体填充,微泡直径会随压力升高而降低。因而,微泡流体体系具有可压缩性,大多数井在静液柱压力下,微泡体积将会降低一定值,这个值接近在地面上空气进入微泡体系的体积值。

3.3 现场操作

从钻井和完井工程中回收的微泡流体通过储藏、运输可成功用到其他完井和修井工程中。尽管回收的微泡流体中有钻屑、产液、细岩屑及其他污染物,它仍能够进行有效封堵。这些都要归功于微泡体系中流体的高悬浮能力,以及微泡在低剪切速率下高黏度流体的最前沿运动,阻止流体侵入地层这一事实。而流体中产生的污染物也就不会引起储层伤害。

微泡流体在修井完井作业中的初始成本和高回收率,为微泡流体的管理提供了动力。采用微泡流体进行完井修井作业的一个经济有效的办法就是将微泡流体体系的管理一体化,使微泡回收、储藏、再利用更为便捷。这样一个系统的组成可能包含下述几个方面:

◇降低:修井作业过程中低的漏失速率为预测工作液需求体积和回收体积提供可能。可以用紧公差计算一个新体积,减少了通常因考虑紧急事件而附加的体积。

◇再利用:在井中循环压缩氮气、盐水或压裂油来有效回收微泡流体。回收的微泡流体可储藏或运输到其他地方。

◇回收:油田观测结果表明,微泡流体的完整性在修井作业前后相似。储藏这类流体要定期搅拌,并进行防止微生物产生的处理。有时候可能需要对流体性能进行重新调整。

在钻台装套管时证明,所有设计用来简化处理油包水流体体系的设备对微泡流体的防损均有用。混入驱替液中或残留在钻井设备中的少量微泡流体依照生产井中流体的适用规则处理。若使用清洁过滤海水,修井作业中常用的活性固相控制系统通常可以不用考虑。微泡流变性可以防止微泡流体侵入地层,悬浮钻屑于井筒液柱,防止钻屑对油井工具的使用和回收造成干扰。对整个流体体系而言,可以在地表安装各式传统的固相清除设备来清除固相。针对一些特殊的污染物,如射孔碎屑,可以在井筒中安装各种井内过滤装置清除固相。

4 结论

(1)微泡流体技术能成功应用于完井、修井作业,防止井眼中流体漏失,保证枯井在静液压力下正常作业。这样可以简化修井工序,降低一些复杂操作的危险性。例如,在文中某些实例中,微泡可以消除不压井修井作业的必要性。

(2)当向井眼中注入或从井眼中抽出流体,以及在套管顶部施加挤压压力时,应认识到微泡流体具有可压缩性这一本质。当受压力梯度影响,体相中稳定的微泡穿过流体移动时 (如微泡通过地层中的一个封堵塞),静液压力会引起流体大量漏失,最终导致表压下降。而实际机理是体相中的微泡漏失到了微泡封堵塞的最前端。

(3)获得有效而持久的地层内封堵塞的方式与微泡流体的特性有关。对修井作业来说,最好从两点来认识这一封堵机理。①在井内循环微泡流体,能够增加有效微泡封堵塞的强度。因为,实际提供的微泡数量是否足以产生坚固的微泡塞厚度,在很大程度上决定了微泡封堵塞的有效性。②微泡封堵塞的寿命在一定程度上需要保持,增高或降低微泡封堵塞寿命,均需要正平衡的存在。

(4)能够在井底压力高到接近已知地层破裂压力的情况下观测到有效的微泡封堵塞,为进一步研究微泡在高静液压力下的特性,以及微泡封堵塞与原先存在的水力压裂裂缝、近井压力状态之间的交互作用提供了保证。

(5)微泡流体在其他完井修井作业中的应用也可能存在,如当遇到裸露的低压枯竭油藏时,微泡能保证井内流体有效循环。未报道的经验表明,在注水泥和特定的补注水泥应用过程中,微泡流体会增加获取有效循环的可能性。将这些流体改性后用于某些特定井的增产计划将成为可能。新的操作工艺,如对空气加压形成微泡,可以使这一类流体性能增强,从而提高其封堵地层的能力。即使原漏失情况很严重,微泡封堵依然起作用。

10.3969/j.issn.1002-641X.2010.8.012

资料来源于美国《SPE 112439》

2009-04-15)