电化学噪声法研究镁合金表面焦磷酸盐浸锌工艺

2010-11-16于元春胡会利李宁

于元春,胡会利,李宁

(1.哈尔滨工业大学(威海)应用化学系,山东 威海 264209;2.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001)

电化学噪声法研究镁合金表面焦磷酸盐浸锌工艺

于元春1,*,胡会利1,李宁1,2

(1.哈尔滨工业大学(威海)应用化学系,山东 威海 264209;2.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001)

研究了焦磷酸盐体系浸锌过程中主盐与配位剂用量比例、温度、时间和二次浸锌等对AZ31镁合金上浸锌层的影响。用电化学噪声法研究了一次浸锌和二次浸锌过程,讨论了浸锌时间对浸锌层的影响。结果发现,一次浸锌时间宜控制在10 min以内,温度70 ~ 80 °C,n(ZnSO4)∶n(K4P2O7)在1∶2.8 ~ 1∶3.2范围内。二次浸锌过程中锌层生长速率比一次浸锌快,二次浸锌时间以7 min为宜。

镁合金;二次浸锌;焦磷酸盐;电化学噪声测量

1 前言

镁合金密度小,比强度高,但耐蚀性差[1],通过表面处理在镁合金表面覆盖一层保护膜可提高镁合金的耐蚀性能。其中,电镀法得到的金属镀层具有外形美观、硬度高、耐磨性好等优点。镁合金电镀金属层的关键是电镀前在其表面形成一层覆盖能力好,均匀、致密的膜层[2]。浸锌层能满足这一要求。

浸锌过程与直接化学镀镍磷合金相比,工艺流程长,操作温度较高,但浸锌层均匀、细致,在施镀过程中镀液对镁合金基体的腐蚀较小[3-5]。常见的浸锌溶液有碱性体系和焦磷酸盐体系。碱性体系以ZnO提供锌离子,配位剂为 NaOH。此方法的优点是溶液比较简单,成本较低,在铝合金的表面浸锌中应用广泛。然而,这一体系不太适合镁合金的表面浸锌,原因是镁合金在浸锌过程中会发生腐蚀,生成大量的Mg2+离子,而在强碱性体系中,非常容易出现Mg(OH)2微小颗粒,导致整个溶液体系不稳定,最终造成分解失效。因此,镁合金浸锌主要采用焦磷酸盐体系。焦磷酸盐体系的主盐为ZnSO4,配位剂为焦磷酸钾或焦磷酸钠,pH一般控制在10 ~ 12,温度一般为65 ~ 80 °C。目前,焦磷酸盐体系的研究主要集中在二元金属的添加这一课题上,人们试图找到一种通过添加少量金属盐来提高浸锌层耐蚀性的方法。添加的二元元素主要是过渡金属元素与第三、四副族金属元素[6-7]。

本文研究了焦磷酸盐体系浸锌过程中主盐与配位剂用量比例、温度、时间、二次浸锌等对浸锌的影响,并利用电化学噪声法研究了一次浸锌和二次浸锌过程,分析了浸锌时间对浸锌层质量的影响。

2 实验

实验中所采用的药品均为分析纯,由莱阳试剂厂和天津迪博化工生产。试样为AZ31型号镁合金板材。

2. 1 镁合金电镀工艺流程

碱洗—酸洗—活化—一次浸锌—退除—二次浸锌—电镀。

2. 2 酸洗

室温下在50 ~ 60 g/L的H3PO4(w = 85%)溶液中浸泡20 s。

2. 3 活化与退除

2. 4 浸锌

浸锌过程的研究主要采用了电化学噪声方法,电解液为不同的浸锌溶液,恒温(68 ± 2) °C,采用零阻抗模式(ZRA)。工作电极为活化后镁合金电极,对电极与工作电极相同,参比电极采用饱和硫酸亚汞电极(SSE),电解池采用立式三槽电解池。

电化学噪声分析中涉及到的指标如下:

频域分析所用方法为傅立叶能谱法,谱图横轴坐标为频率( f ),纵轴坐标为功率密度 (2) log E f,其中E为电压。

频域分析中的斜率变化反映了噪声中快、慢信号强度的变化。一般认为,在斜率低于-4时,有可能发生均匀腐蚀。

试样微观形貌通过 KH-3000光学显微镜(日本HIROX公司)和VEGA-II SBH扫描电子显微镜(捷克TESCAN公司)进行观察。

3 结果与讨论

3. 1 主盐与配位剂用量比例

浸锌中主盐与配位剂的用量比例不仅关系着浸锌液的稳定性,还影响着浸锌过程中浸锌液腐蚀镁合金的速率。当焦磷酸钾浓度过低时,浸锌液稳定性较差,在使用过程中会发生溶液浑浊现象;而焦磷酸钾浓度过高时,浸锌液对镁基体的腐蚀作用强,导致浸锌层鼓泡。

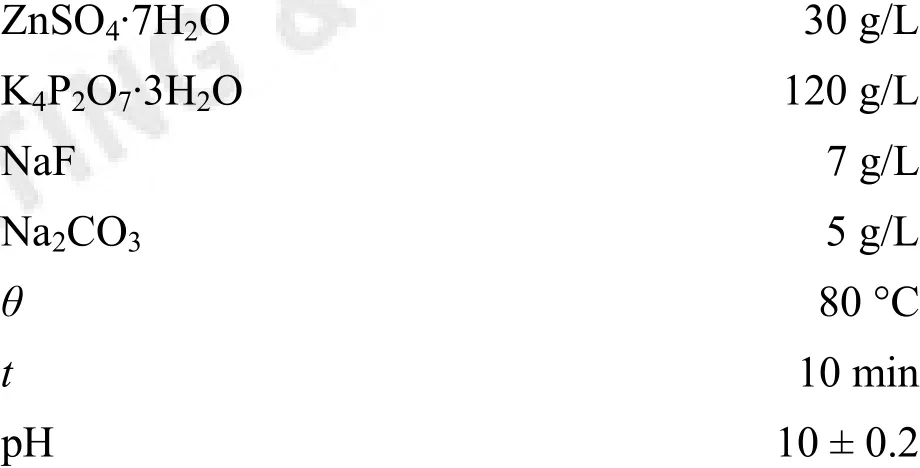

因此,较优的溶液成分与工艺条件如下:

3. 2 浸锌温度

实验发现,不同温度下得到的浸锌层质量不同。浸锌温度不宜太高,pH = 8时,焦磷酸钾在70 °C下就会发生分解生成磷酸根,继而生成磷酸盐沉淀,导致溶液失效;温度过低时锌的置换速度较慢,时间过长会导致浸锌过程中对镁基体的过度腐蚀,使浸锌层鼓泡。

不同温度、相同浸锌时间内浸锌层的微观组织形貌如图1所示。当温度在70 ~ 80 °C时,锌层的显微组织形貌较致密。温度太低时,浸锌速度慢,浸锌时间过长会引起镁合金基体被腐蚀;温度太高时,浸锌液对锌层的腐蚀能力较强,导致锌层的覆盖能力较差,有大量的镁基体裸露在外,并且温度超过80 °C时,浸锌液的稳定性变差,长时间使用会在冷却后出现细小颗粒沉淀。

图1 不同温度下浸锌层的微观形貌Figure 1 Microscopic morphologies of deposits obtained at different temperatures

3. 3 浸锌时间

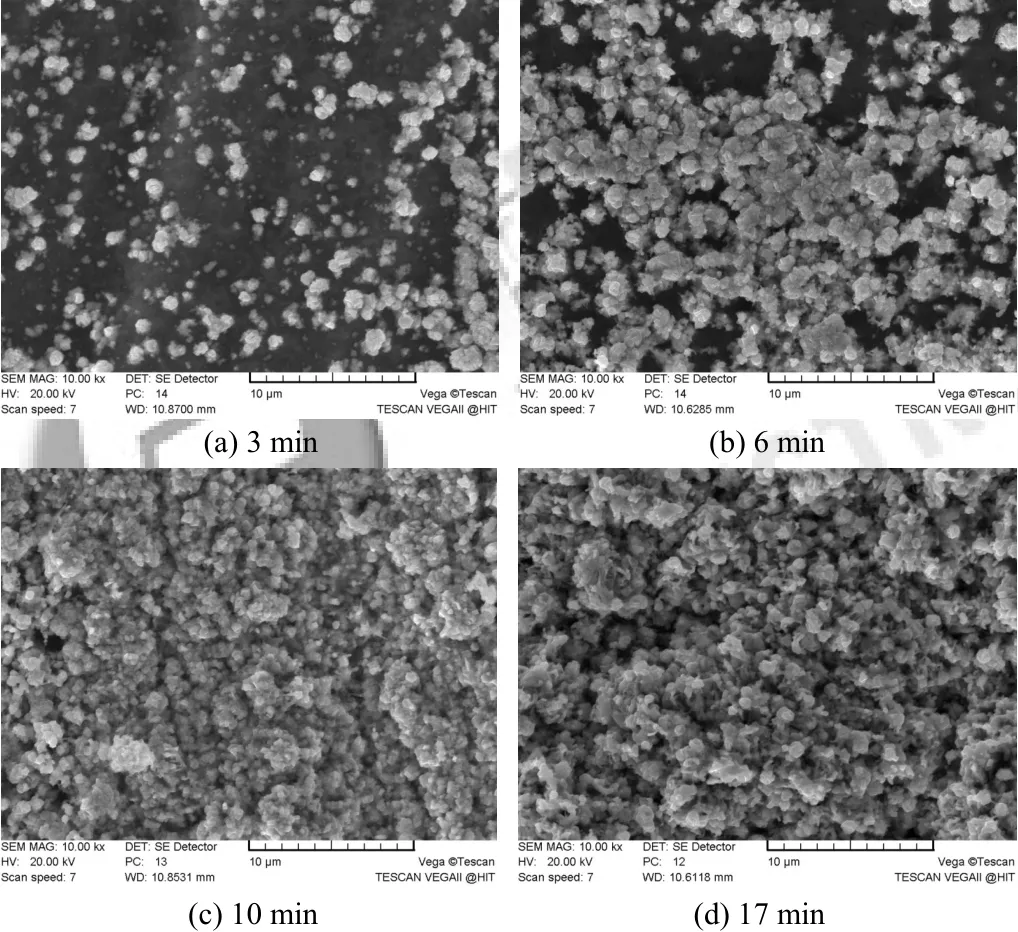

浸锌液对镁基体有很强的腐蚀性,因此,浸锌层并不是时间越长就质量越好。图2是浸锌温度为68 °C时,浸锌时间不同的浸锌层SEM照片。从图2可以看出,当浸锌时间超过10 min后,浸锌层疏松多孔,其耐蚀性降低。

图2 不同浸锌时间浸锌层的SEM照片Figure 2 SEM images of deposits at different dipping time

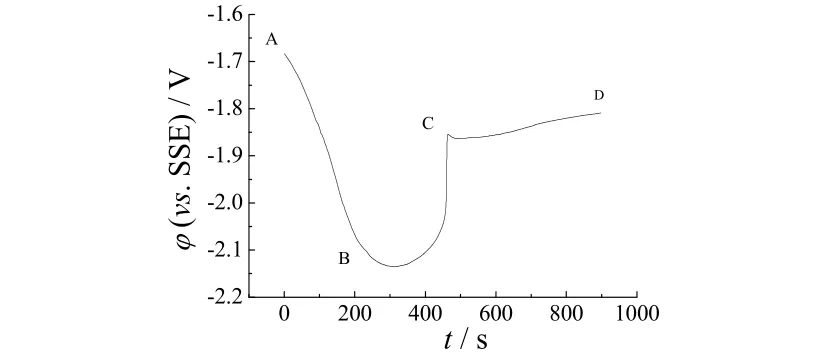

图3所示为68 °C下一次浸锌过程中电化学噪声的电位曲线。从图3可以看出,整个浸锌过程可分为3个阶段:在浸锌初始阶段(AB段曲线),镁合金电极电势大幅下降,这个过程可能发生的反应是镁合金表面氟化物膜的破裂与活性点上锌的置换,并伴随着部分裸露出的镁合金基体被腐蚀;浸锌第二阶段(BC段曲线)中,镁合金的电极电势缓慢上升,这个过程是浸锌层逐渐覆盖镁合金基体,并最终完全覆盖基体的过程,对应着电极电势大幅度正向阶跃至一稳定值;500 s后进入第三阶段(CD段曲线),电极电势变化幅度不大,有缓慢正向移动的现象,此过程可能是由浸锌层不断生成与溶解交替进行所导致。

图3 一次浸锌过程中电化学噪声的电位曲线Figure 3 Potential curve of electrochemical noise in the process of first zinc dipping

综合以上分析,浸锌过程控制在10 min以内为宜。

3. 4 二次浸锌

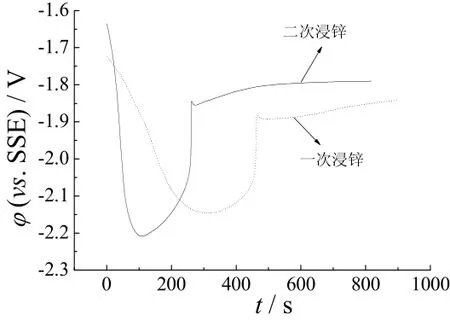

很多研究已证实二次浸锌得到的浸锌层比一次浸锌要致密得多。本文研究了二次浸锌与一次浸锌在时间控制上的不同,实验发现二次浸锌锌层的生长速度更快,并且随着时间的延长,锌层劣化的趋势更快。图4为一次浸锌与二次浸锌过程中电位噪声曲线的对比。从图4可以看出,一次浸锌的电位正向阶跃发生在430 s左右,二次浸锌则发生在230 s左右,时间约差200 s,故二次浸锌的锌层生长速度更快,并且二次浸锌的阶跃后电位平台较一次浸锌高50 mV左右,因此所得浸锌层质量更好。

图4 一次浸锌与二次浸锌过程中的电位噪声曲线的对比Figure 4 Comparison of potential curves of electrochemical noise in the process of first and secondary zinc dipping

实验中观察得知,一次浸锌10 min左右所得浸锌层质量最好,这与图2中不同浸锌时间的SEM照片得到的结论一致。图4中电位阶跃发生时间与10 min相差150 s左右,应该是浸锌层在完全覆盖后一段时间内,继续生长并得到更致密的镀层,随后才发生劣化。二次浸锌中同样有此规律,得到最佳浸锌层时间为7 min左右,电位阶跃发生时间与其相差约200 s,耐劣化的能力稍强。

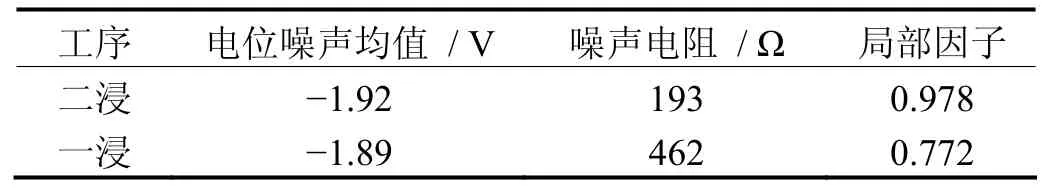

表1为图4的统计数据。从表1可以看出,二次浸锌的噪声电阻远大于一次浸锌,所得浸锌层的耐蚀性也大幅提高。但局部因子显示二次浸锌所得浸锌层的孔隙瑕疵较多,这是因为二次浸锌过程的劣化速度较快,在同样的浸锌时间内,所得的浸锌层劣化的程度较大。

表1 一次浸锌与二次浸锌的电位噪声统计数据Table 1 Statistic data of electrochemical noise in the process of first and secondary zinc dipping

两次浸锌的溶液体系和工艺条件完全一致,只有镁合金基体的表面处理方法不同。二次浸锌前的活化退除步骤会使试片表面上的活性点分布均匀,这样更有利于浸锌过程中锌层的快速置换,相应的电位噪声曲线中的电位阶跃出现得较早。但同时,正是由于活性点多,在形成连续膜层前纵向生长就被抑制,形成连续膜层时膜的厚度就很薄。要达到最佳的厚度,二次浸锌从阶跃到最佳的时间就更长。

将图4数据按时间分段来进行频谱分析,频谱分析中谱功率密度曲线斜率随时间变化的关系如表2所示。从表2可以看出,二次浸锌过程中谱功率密度曲线斜率在150 ~ 300 s时间段内发生一次阶跃,此时间段正好对应着试验中所得浸锌层质量最好的阶段。一次浸锌过程中谱功率密度曲线斜率在450 ~ 600 s时间段内也发生一次阶跃,此时间段同样对应着试验中所得浸锌层质量最好的阶段。

表2 谱功率密度曲线斜率与时间的关系Table 2 Relationship between power spectral density (PSD) slope and time

分析认为,在形成完整浸锌膜层前发生着活化膜层的破裂与浸锌层置换的快速反应,此阶段膜的破裂与锌活性点的生成对应着快速反应的信号。而当浸锌层形成完整膜层时,锌层的生长过程中新活性点较少,此阶段对应着慢信号的增加,造成了谱功率密度曲线斜率的大幅度负移。随后锌层的生长与溶解同时进行,新活性点的增多对应着快信号的增多,导致谱功率密度曲线斜率恢复甚至超过了形成完整膜层之前的水平。

二次浸锌的阶跃出现早,得益于活化退除过程所形成的均匀膜层,浸锌层能更快地覆盖基体表面。

总体来看,二次浸锌的生长速度要快得多,操作时间较一次浸锌要短。工艺上一般控制在5 ~ 8 min。

4 结论

(1) 当n(K4P2O7)∶n(ZnSO4)在1∶2.8 ~ 1∶3.2范围内时,浸锌液工艺稳定且对镁合金基体腐蚀性小。

(2) 浸锌温度在70 ~ 80 °C时,浸锌层质量好,浸锌液稳定。

(3) 一次浸锌时间宜控制在10 min以内,否则易引起浸锌层的劣化。

(4) 二次浸锌过程中锌层的生长速度较一次浸锌快,操作时间比一次浸锌短,一般控制在7 min以内。二次浸锌所得浸锌层更为细致,孔隙率低。

[1] 张津, 章宗和. 镁合金及其应用[M]. 北京: 化学工业出版社, 2004: 39-57.

[2] 宋光铃. 镁合金腐蚀与防护[M]. 化学工业出版社: 北京, 2006: 8-19.

[3] 王建泳, 成旦红, 张庆, 等. AZ31镁合金无氰化学镀镍工艺的研究[J].电镀与涂饰, 2006, 25 (3): 43-46.

[4] 霍宏伟, 李明升, 尹红生, 等. AZ91D镁合金化学镀镍前处理工艺及腐蚀行为研究[J]. 表面技术, 2006, 35 (5): 40-42, 59.

[5] ZHANG W X, HE J G, JIANG Z H, et al. Electroless Ni–P layer with a chromium-free pretreatment on AZ91D magnesium alloy [J]. Surface and Coatings Technology, 2007, 201 (8): 4594-4600.

[6] CHEN J L, YU G, HU B N, et al. A zinc transition layer in electroless nickel plating [J]. Surface and Coatings Technology, 2006, 201 (3/4): 686-690.

[7] 孙忠武, 钱建刚, 黄巍, 等. 镁合金浸锌合金溶液中金属离子对浸锌层的影响[J]. 材料保护, 2009, 42 (1): 27-30.

Study of zinc dipping on the surface of magnesium alloy in pyrophosphate bath by electrochemical noise measurement //

YU Yuan-chun*, HU Hui-li, LI Ning

The effects of the ratio between main salt and complexing agents, temperature, time and double zinc dipping on deposit from a pyrophosphate system were studied with AZ31 magnesium alloy as substrate. The processes of first zinc dipping and secondary zinc dipping were analyzed by electrochemical noise measurement. The effect of dipping time on deposit was discussed. The results showed that the first zinc dipping time should be within 10 min at temperature 70-80 °C and molar ratio of ZnSO4to K4P2O7ranging from 1 : 2.8 to 1 : 3.2. The deposition rate of secondary zinc dipping is faster than that of first zinc dipping, so the optimal time of secondary zinc dipping is 7 min.

magnesium alloy; double zinc dipping; pyrophosphate; electrochemical noise measurement

Department of Applied Chemistry, Harbin Institute of Technology at Weihai, Weihai 264209, China

TG178; TQ153.15

A

1004 – 227X (2010) 10 – 0037 – 04

2010–06–23

2010–07–15

于元春(1981–),男,山东人,硕士,讲师,研究方向为轻金属表面防护技术研究。

作者联系方式:(E-mail) hityuyuanchun@hotmail.com。

[ 编辑:吴定彦 ]