甲基磺酸锡光亮镀锡工艺研究

2010-11-16李具康陈步明黄惠周爱国郭忠诚

李具康,陈步明,黄惠,周爱国,郭忠诚

(昆明理工大学冶金与能源学院,云南 昆明 650093)

甲基磺酸锡光亮镀锡工艺研究

李具康,陈步明,黄惠,周爱国,郭忠诚*

(昆明理工大学冶金与能源学院,云南 昆明 650093)

研究了甲基磺酸锡(MSAS)、甲基磺酸(MSA)、电流密度、温度以及添加剂等工艺参数对甲基磺酸锡镀锡沉积速率的影响,确定的最优工艺条件为:MSAS 90 g/L,MSA 140 g/L,添加剂A(含酚类抗氧化剂和主光亮剂)25 mL/L,添加剂B(含非离子表面活性剂和辅助光亮剂)6 mL/L,温度30 °C,电流密度5 A/dm2。甲基磺酸锡镀锡沉积速率快,镀液的电流效率高,分散能力好,覆盖能力优良,镀层的耐氧化性能强,焊接性能和耐腐蚀性能优异。

电镀锡;甲基磺酸盐;沉积速率;耐蚀性

1 前言

镀锡层具有良好的焊接性能和耐腐蚀性能,无毒,耐有机酸及硫化物,可作为防护性镀层,被广泛应用于电子工业[1]。目前,常见的酸性镀锡体系有硫酸盐体系、氟硼酸体系、卤化物体系以及苯酚磺酸盐体系[2-5]。

烷基磺酸盐镀锡始于上世纪40年代。早期,由于甲基磺酸的合成成本比较高,导致电镀成本也较高。近年来,甲基磺酸的成本大幅下降,电镀成本也在可接受范围之内。甲基磺酸镀锡具有如下特点[6-7]:镀液的分散性能较好,可以在较宽的电流密度内获得均匀的镀层;与氟硼酸盐体系相比,甲基磺酸盐体系无氟、酚等有害物质产生,对设备和操作者的危害比较小;废水的需氧量比较低,容易降解,处理简单,不产生氰、氟等有毒物质;甲基磺酸盐镀锡体系的电流效率接近于氟硼酸盐体系。因此,甲基磺酸盐镀锡逐步替代了氟硼酸盐体系镀锡[8]。另外,甲基磺酸溶解金属的量大,适宜于多种金属的合金电镀,特别是铅锡合金电镀[9-13]。

国内外从不同角度对甲基磺酸锡镀锡的工艺条件特别是镀锡添加剂进行了研究。本文研究了甲基磺酸锡镀锡的沉积速率,优化了镀锡工艺条件,探讨了该工艺下的镀液及镀层的性能,得到了一种既能满足可焊性又能满足光亮度的锡镀层。

2 实验

2. 1 实验流程

装挂—除油—水清洗—酸洗(V盐酸∶V水= 1∶1)—水洗—中和(w = 3%的NaOH溶液)—水洗—活化(w = 10%的甲基磺酸溶液)—纯水洗—镀锡—水洗—中和处理(w = 5% ~ 10%的Na3PO4溶液,温度60 ~ 90 °C)—水洗—干燥—检验。

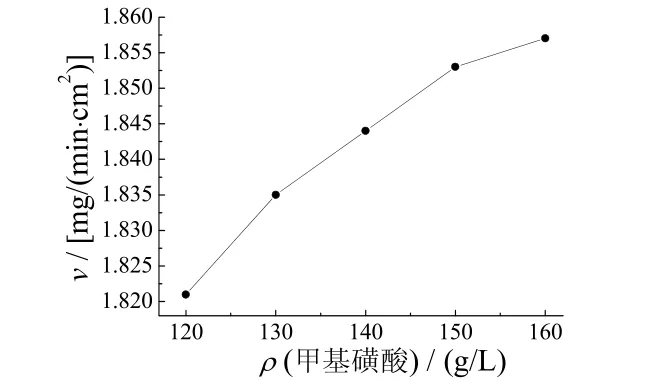

2. 2 工艺条件

根据文献资料[14],采用以下工艺条件:

其中,添加剂A主要包括酚类抗氧化剂(如对苯二酚、邻苯二酚等)和主光亮剂(主要是含羰基的有机物);添加剂B主要是非离子表面活性剂(如聚乙二醇)和辅助光亮剂(主要为有机物)。

2. 3 镀液性能测试

镀液的电流效率采用铜库仑计测定,测试多次,取平均值。

镀液的分散能力采用远近阴极法测试,按下式计算:

式中m1、m2分别为近、远阴极的增重,K取2。

镀液的覆盖能力采用深孔法测定:试件采用内径为10 mm、长为100 mm铜管,外部绝缘,垂直正对阳极,电流为2 A,时间为10 min。

镀液的电化学性能采用上海辰华CHI660D电化学测试仪进行测试。采用三电极体系,以铜基体为工作电极(用环氧树脂封装,工作面积为1 cm2),石墨电极为辅助电极,饱和甘汞电极(SCE)为参比电极。

2. 4 镀层性能测试

将镀件放入150 °C恒温风箱中加热1 h,取出后观察镀层表面的变色情况,判断其抗变色能力;镀层的可焊性按GB/T 16745–1997《金属覆盖层产品钎焊性的标准试验方法》测定;镀层的耐蚀性参照 GB/T 10125–1997《人造气氛腐蚀试验 盐雾试验》,采用中性盐雾试验测定,盐雾箱内温度(35 ± 2) °C,时间480 h;镀层的表面形貌采用荷兰飞利浦公司生产的 XL30型扫描电镜进行观察。

3 结果与讨论

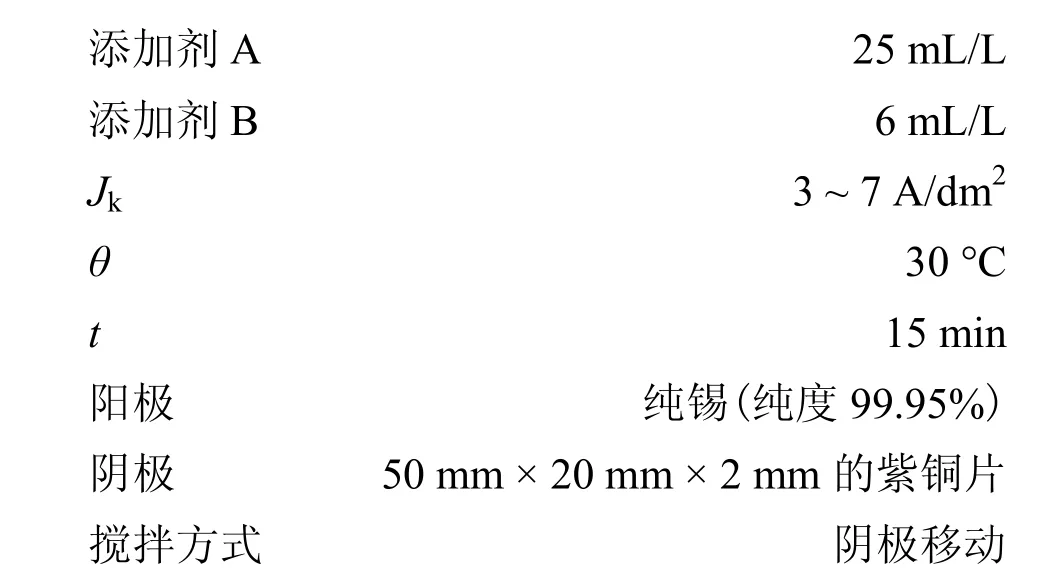

3. 1 甲基磺酸锡对沉积速率及镀层的影响

甲基磺酸锡是镀锡的主盐,主要为阴极提供二价锡。当甲基磺酸为140 g/L,电流密度为5 A/dm2时,锡的沉积速率与甲基磺酸锡质量浓度的关系见图1。

图1 甲基磺酸锡含量对镀层沉积速率的影响Figure 1 Effect of tin methanesulfonate content on deposition rate

从图 1可以看出,随着镀液中甲基磺酸锡质量浓度的增大,镀层的沉积速率加快;当甲基磺酸锡达到一定质量浓度(100 g/L)后,沉积速率增大减缓。

镀液中 Sn2+的浓度较低时,沉积速率较快,故在阴极附近 Sn2+的贫化比较快,造成阴极析氢严重,镀层孔隙较多,镀层的致密性、可焊性和耐蚀性变差。Sn2+的浓度较高时,获得的镀层发暗、不亮,同时溶液的黏度增大,导致分散能力下降,镀层的均匀性变差。同时,由于溶液中Sn2+的浓度比较高,Sn2+容易被氧化,生成的 Sn4+易水解生成胶状沉淀,造成镀液浑浊和浪费。此时若要获得光亮镀层,则需要增加添加剂的用量,但添加剂过多,会导致镀层中含碳量增多,脆性增大,也影响镀层的可焊性。故甲基磺酸锡质量浓度控制在90 g/L为宜。

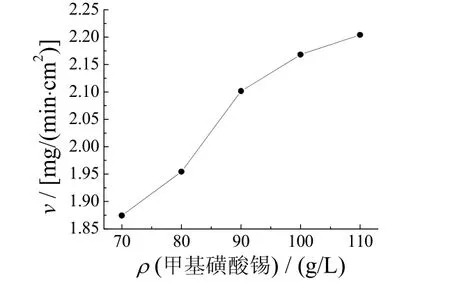

3. 2 甲基磺酸对沉积速率的影响

甲基磺酸在镀液中具有配合作用,能够细化晶粒,维护镀液的稳定性。同时,甲基磺酸是一种导电介质,其导电性能类似于硫酸,随着甲基磺酸质量浓度上升,溶液的导电能力增加,但当其质量浓度达到220 g/L左右时,溶液的导电能力下降。当甲基磺酸锡为90 g/L,电流密度为5 A/dm2时,甲基磺酸对镀层的沉积速率影响如图2所示。

图2 甲基磺酸含量对镀层沉积速率的影响Figure 2 Effect of methanesulfonic acid content on deposition rate

从图2可以看出,随着甲基磺酸质量浓度的增大,沉积速率也加快,但变化较小,这说明甲基磺酸对沉积速率的影响比较小。甲基磺酸主要起导电和配位的作用,能提高镀液的稳定性和分散能力,但其质量浓度过高时,阴极析氢比较严重,镀层中会形成大量孔隙,镀层的可焊性及耐蚀性也受到影响,同时镀液的分散能力下降,导致镀层厚度不均匀。因此甲基磺酸的质量浓度控制在140 g/L为宜。

3. 3 电流密度对镀层的影响

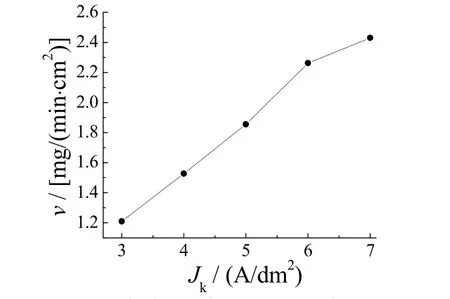

当甲基磺酸锡为90 g/L,甲基磺酸为140 g/L,其他条件一定时,电流密度对镀层沉积速率的影响如图3所示。

图3 电流密度对镀层沉积速率的影响Figure 3 Effect of current density on deposition rate

从图3可以看出,随着电流密度增大,沉积速率加快。电流密度在3 ~ 6 A/dm2时,沉积速率几乎直线上升;大于6 A/dm2后,沉积速率变缓。造成此现象的原因是:在低电流密度时,Sn2+在阴极的沉积速率小于锡从阳极溶解变为 Sn2+扩散到阴极的速率,此时电流密度是影响锡沉积速率的主要因素,故随着电流密度的增大,锡的沉积速率加快;当电流密度进一步增大,锡在阴极的沉积速率增大,Sn2+从阳极到阴极的扩散速率小于其在阴极的沉积速率,此时 Sn2+在溶液中的扩散速率是影响锡沉积速率的主要因素。同时,金属的析出有一个极限电流密度,过高的电流密度对沉积速率影响不大。相反,电流密度较高时,阴极析氢比较严重,不仅影响镀层的质量,而且降低电流效率。因此,电流密度在5 A/dm2较为适宜。

当甲基磺酸锡为90 g/L,甲基磺酸为140 mL/L,添加剂的量不变,电流为2 A时的赫尔槽试验结果如图4所示。

图4 赫尔槽试验结果示意图(电流密度范围:0 ~ 10 A/dm2)Figure 4 Schematic diagram of Hull cell test result (current density range: 0 ~ 10 A/dm2)

从图4可以看出,在近端1 cm左右的范围内,由于电流密度比较高,阴极析氢比较严重,镀层上出现许多冲刷的条纹;在远端9 cm处,由于阴极电流密度比较小,获得从灰色到半光亮的镀层。根据实验结果,试片的光亮区域在2 ~ 8 cm,对应的电流密度为7.48 ~0.80 A/dm2。

3. 4 温度对镀层的影响

随着温度的升高,镀层的沉积速率加快,镀液的导电性增强,电流效率也提高。但是,由于光亮镀锡的添加剂一般都是有机物复合添加剂,升高温度后有机物容易分解,造成镀液不稳定,二价锡容易被氧化水解,镀液变浑浊,镀液的分散能力下降,镀层的光泽不均匀。电镀时,镀液温度超过45 °C后,镀层的结晶比较粗糙。因此,镀液温度在30 °C最为合适。

3. 5 添加剂对镀层的影响

锡的标准电极电位为-0.136 V,其过电位很小。镀液中不加添加剂时,锡析出较快,结晶颗粒比较粗大,镀层的质量比较差。加入添加剂并不改变锡的结晶机理,只是使镀锡层的结晶更为细致[15]。添加剂的主要成分包括 Sn2+稳定剂、光亮剂以及表面活性剂。本实验采用复合光亮剂,添加剂A为主光亮剂以及镀液稳定剂,添加剂B为表面活性剂和辅助光亮剂,甲醛既是辅助光亮剂,也是抗氧化剂。加入添加剂后,阴极的极化明显负移,锡结晶成核几率提高,更容易获得比较光亮的镀层。

添加剂的量比较少时,阴极极化不明显,要获得光亮镀层需要较高的电流密度,但若电流密度过大,则阴极析氢严重,镀层变脆。添加剂过量时,镀层含碳量增大,影响了镀层的可焊性,而且添加剂都是由有机物组成,电镀时间过长会使有机物分解,容易造成镀液浑浊和浪费。

3. 6 电镀时间对镀层的影响

电镀时间过短,镀层较薄,铜易扩散到锡镀层中,从而导致镀层的可焊性变差;电镀时间过长,镀层易产生内应力,影响焊接效果。一般而言,作为可焊性锡镀层的厚度为10 ~ 20 μm,施镀时间10 ~ 20 min。本实验电镀时间为15 min,所得镀层厚度为12 μm。

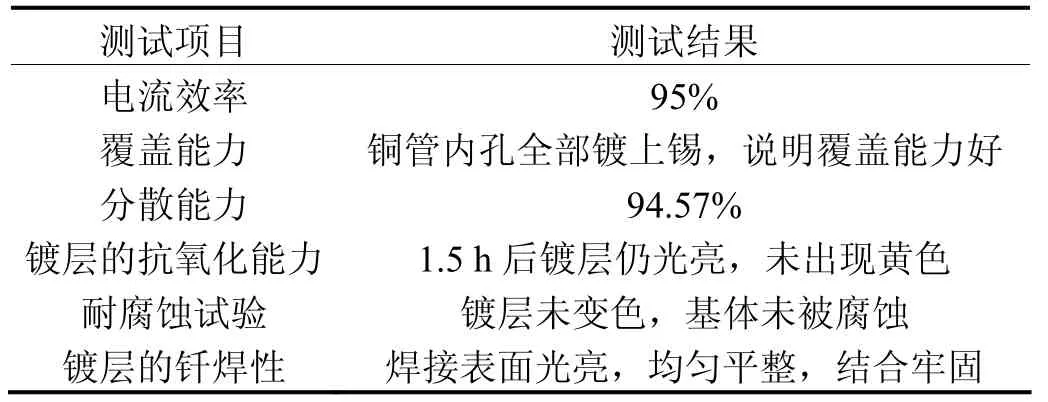

3. 7 镀液与镀层的性能

通过分析影响镀层的不同因素,得出最优工艺条件如下:甲基磺酸锡90 g/L,甲基磺酸140 g/L,甲醛10 mL/L,添加剂A 25 mL/L,添加剂B 6 mL/L,电流密度5 A/dm2,温度30 °C,时间15 min。在此条件下测试了镀液的基本性能以及所得镀层的性能,结果列于表1。

表1 镀液及镀层的性能Table 1 Properties of plating bath and deposit

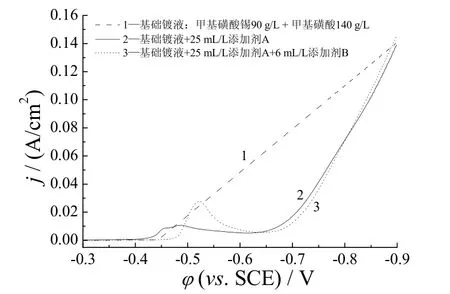

3. 8 添加剂对锡析出电位的影响

添加剂对镀锡析出电位的影响如图5所示。

图5 添加剂对镀锡析出电位的影响Figure 5 Effects of additives on the deposition potential of tin electroplating

从图 5可以看出,加入添加剂后,锡的电沉积电位明显负移。从曲线1(基础镀液)可以看出,锡开始析出的电位大约在-0.44 V左右;而加入添加剂A后(见曲线2),锡的析出电位为-0.68 V左右,负移了约0.2 V,说明添加剂A对锡的析出电位有明显的阻化作用。但是添加剂中有抗氧化剂,由于部分抗氧化剂被氧化,在锡析出之前被还原,所以在锡的析出之前有一个明显的还原峰。当添加剂A与B配合使用时,阴极极化更明显,更易获得光亮镀层。同时,2种添加剂的配合使用抑制了抗氧化剂的氧化,有利于镀液的稳定。

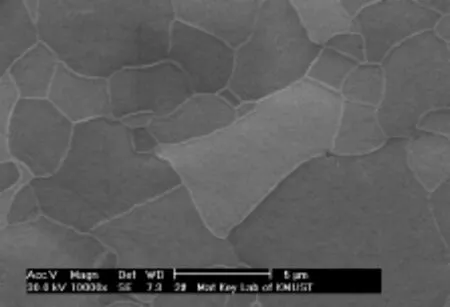

3. 9 镀层的表面形貌

从图6可以看出,甲基磺酸锡镀锡试片表面非常光滑。贴滤纸法测试镀层孔隙率发现,镀层孔隙少,均匀、致密,耐蚀性优良。同时,由于该工艺获得的镀层为光亮镀锡层,具有一定的装饰效果,因此也可作为防护装饰性镀层使用。

图6 镀锡层的表面形貌Figure 6 Surface morphology of the tin deposit

4 结论

(1) 影响甲基磺酸锡镀锡沉积速率的主要因素是主盐甲基磺酸锡的浓度以及电流密度,而甲基磺酸主要起配位和细化晶粒的作用。添加剂能使锡的析出电位负移,有利于获得结晶致密的镀层。

(2) 得到的最优工艺条件为:甲基磺酸锡90 g/L,甲基磺酸140 g/L,甲醛10 mL/L,添加剂A 25 mL/L,添加剂B 6 mL/L,电流密度5 A/dm2,温度30 °C,时间15 min。镀液的稳定性好,电流效率高,分散能力较好,覆盖能力好,适合于深孔电镀。

(3) 该工艺所得镀层,焊接性能优良,耐蚀性良好。通过扫描电镜观察表面形貌结合贴滤纸法测试孔隙率,发现镀层致密,无明显的孔洞,有利于保护机体金属不受腐蚀。

[1] BRENNER A. Electrodeposition of alloys: Principles and practice [M]. New York: Academic Press, 1963.

[2] 曾华梁, 吴仲达, 陈均武, 等. 电镀工艺手册[M]. 3版. 北京: 机械工业出版社, 2002.

[3] SCHLESINGER M, PAUNOVIC M. 现代电镀[M]. 4版. 范宏义, 译.北京: 化学工业出版社, 2006.

[4] 郑如定. 酸性镀锡变色原因的初步探讨[J]. 材料保护, 2000, 33 (4): 18-19.

[5] 陈友强. 浅谈卤素法电镀锡工艺[J]. 电镀与环保, 2005, 25 (4): 4-6.

[6] 郝建军, 安成强. 甲基磺酸盐镀锡液性能研究[J]. 渤海大学学报(自然科学版), 2007, 28 (4): 297-300.

[7] 李基森, 陈锦清. 甲基磺酸盐体系电镀液的研究[J]. 中国表面工程, 2000, 13 (3): 1-3.

[8] FEDERMAN G A. A comparative study of the effects of metallic impurities on MSA- & PSA-based tin electrolytes: Study 1—iron [J]. Proceedings of the 5th International Tinplate Conference, 1992: 88-98.

[9] 王爱荣, 荆瑞俊, 亓新华, 等. 甲磺酸盐光亮镀锡铅合金工艺研究[J].表面技术, 2003, 32 (3): 55-56.

[10] 李立清. 甲基磺酸盐电镀锡铅合金工艺[J]. 电镀与环保, 2005, 25 (2): 19-20.

[11] 李国斌, 令玉林. 甲基磺酸体系电镀铅锡合金工艺的研究[J]. 材料保护, 2006, 39 (3): 29-31.

[12] 李立清. 甲基磺酸盐电镀锡银合金工艺的研究[J]. 电镀与环保, 2005, 25 (6): 6-7.

[13] 胡德意, 李职模, 曾垂海, 等. 甲磺酸电镀光亮锡–铅–铋合金工艺研究[J].电镀与精饰, 2003, 25 (6): 8-11.

[14] 叶晓燕, 李立清. 甲基磺酸盐电镀锡工艺及镀液性能[J]. 腐蚀与防护, 2007, 28 (8): 422-424.

[15] 李俊华, 费锡明, 徐芳. 2种有机添加剂对锡电沉积的影响[J]. 应用化学, 2006, 23 (9): 1042-1046.

Study on the process of bright tin electroplating with tin methanesulfonate //

LI Ju-kang, CHEN Bu-ming,HUANG Hui, ZHOU Ai-guo, GUO Zhong-cheng*

The effects of the concentrations of tin methanesulfonate and methanesulfonic acid, current density, temperature and additives on the deposition rate of tin electroplating were studied. The optimal conditions were determined as follows: tin methanesulfonate 90 g/L, methanesulfonic acid 140 g/L, additive A (composed of phenolic antioxidant and primary brightener) 25 mL/L, additive B (composed of nonionic surfactant and auxiliary brightener) 6 mL/L, temperature 30 °C and current density 5 A/dm2. The process features high tin deposition rate and current efficiency. The plating bath has good throwing power and covering power. The deposit has advantages of excellent oxidation resistance, weldability and corrosion resistance.

tin electroplating; methanesulfonate; deposition rate; corrosion resistance

Faculty of Metallurgy and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

TQ153.13

A

1004 – 227X (2010) 10 – 0005 – 04

2010–04–12

2010–05–31

李具康(1985–),男,甘肃天水人,在读硕士研究生,主要研究方向为金属的表面处理。

作者联系方式:郭忠诚,教授,(E-mail) guozhch@vip.163.com。

[ 编辑:吴定彦 ]