热浸Zn–0.05Al–0.2Sb合金镀层锌花耐蚀性研究

2010-11-16张伟伟彭曙卢锦堂车淳山

张伟伟,彭曙,,卢锦堂,,车淳山

(1.华南理工大学材料科学与工程学院,广东 广州 510640;2.广东省机械研究所,广东 广州 510635)

热浸Zn–0.05Al–0.2Sb合金镀层锌花耐蚀性研究

张伟伟1,彭曙1,2,卢锦堂1,*,车淳山1

(1.华南理工大学材料科学与工程学院,广东 广州 510640;2.广东省机械研究所,广东 广州 510635)

用金相显微观察、能谱分析(EDS)、中性盐雾试验(NSS)和电化学阻抗谱(EIS)研究了热浸Zn–0.05Al–0.2Sb合金镀层表面的3种锌花:亮锌花、羽毛状锌花和暗锌花。结果表明,3种锌花表面都存在明显的Sb、Al偏析,按照亮锌花、羽毛状锌花和暗锌花的顺序,锌花的表面粗糙程度和表面Sb、Al偏析都依次增大,而耐盐雾腐蚀性能和EIS的低频阻抗依次降低。

热镀锌;锌花;表面偏析;耐蚀性能

1 前言

热镀锌能显著提高钢铁耐大气腐蚀能力,是钢铁防护的主要手段之一,在工业中得到了广泛的应用。热镀锌过程中,当锌浴中加入一定量的合金元素(如Pb、Sb、Sn、Bi)时,热浸锌镀层表面会出现肉眼可见的漂亮锌花[1-3]。锌花是由镀层表面液态锌结晶生成的大晶粒,根据锌花的外观,可将锌花分为亮锌花、羽毛状锌花和暗锌花[4-5]。不同外观的锌花的表面微观形貌不同,其表面合金元素偏析也可能不同,这都会影响锌花的腐蚀。而目前对锌花在各种不同环境下的腐蚀规律还没有完全成熟统一的认识,已有的文献主要是针对整个热浸镀锌层的耐蚀性进行研究[6-8],不同外观的锌花其腐蚀细节的区别包括电化学腐蚀特征鲜见报道。

本文初步研究了热浸 Zn–0.05Al–0.2Sb合金镀层上 3种典型锌花(即亮锌花、羽毛状锌花和暗锌花)的表面微观形貌、表面合金元素偏析及其盐雾腐蚀和在NaCl溶液中的电化学腐蚀。

2 实验

2. 1 合金锌浴配制

将20 kg工业纯锌(纯度不小于99.995%,质量分数,下同)放入石墨坩埚并置于电阻炉中,通电加热将锌块熔化,然后在锌液中分别加入计量好比例的Zn–5Al和Zn–2Sb中间合金,充分溶解后在450 °C下保温2 h。

2. 2 热镀锌

采用低碳冷轧钢板,规格为100 mm × 60 mm × 1.2 mm。镀锌前先对其进行预处理:60 ~ 70 °C热碱液(w = 10%的NaOH溶液)脱脂—清水冲洗—室温下w = 15%的工业盐酸酸洗除锈20 min—清水冲洗—70 ~ 80 °C助镀液(由150 g/L NH4Cl和150 g/L ZnCl2构成)中浸泡1 min—烘干。

试样烘干后立即浸入合金锌浴中进行镀锌,1 min后匀速取出,提取速度保持约1.5 m/min,然后在空气中自然冷却。镀锌温度维持在(450 ± 5) °C,试样浸入和提出锌浴前均轻轻扒除锌浴表面的锌灰。

2. 3 锌花表面微观分析

用Leica公司的DM6000M型金相显微镜和Philips公司的XL-30-FEG型场发射扫描电子显微镜(SEM)观察锌花的微观形貌,用EDAX公司的DX-4型能谱分析仪(EDS)分析锌花表面的化学成分。

2. 4 中性盐雾试验

中性盐雾试验用YWX/Q-150型盐雾箱(无锡苏南试样设备有限公司),喷雾用溶液为w = 5%的NaCl溶液,pH 6.5 ~ 7.0,箱内温度为(35 ± 2) °C,试样与垂直方向成30°角放置。每天连续喷8 h、停16 h为一个周期,观察并记录试样表面的变化。为确定长时间腐蚀后各种典型锌花原有的位置,在试样朝上的正面,分别选典型的亮锌花、羽毛状锌花和暗锌花各一个,建立其中心位置的坐标,经盐雾腐蚀 3周期后,将该处切下约10 mm2用SEM观察其表面形貌。

2. 5 电化学阻抗测试

电化学测试在CHI604B电化学工作站(上海辰华仪器公司)下进行,采用三电极体系,辅助电极为10 cm2铂电极,参比电极为饱和甘汞电极,工作电极从锌花试样上切下,经焊接导线和环氧树脂封装后,电极中间分别为暴露的10 mm × 10 mm的3种典型锌花,测试溶液为w = 5%的NaCl溶液,在室温、不除气的条件下,待腐蚀电位稳定后进行,电化学阻抗谱(EIS)测量所用正弦波激励信号频率范围为100 kHz ~ 0.01 Hz,测量信号的幅值为10 mV。

3 结果与讨论

3. 1 锌花表面形貌

图1是Zn–0.05Al–0.2Sb镀层表面的宏观照片。这是一种大锌花,长满了锌花的镀层表面可以观察到3种典型的表面形态:光亮区、羽毛状区和暗区,即“亮锌花、羽毛状锌花和暗锌花”。

图1 Zn–0.05Al–0.2Sb镀层外观(1—亮锌花;2—羽毛状锌花;3—暗锌花)Figure 1 Appearance of Zn–0.05Al–0.2Sb alloy coating (1—Shiny spangle; 2—Feathery spangle; 3—Dull spangle)

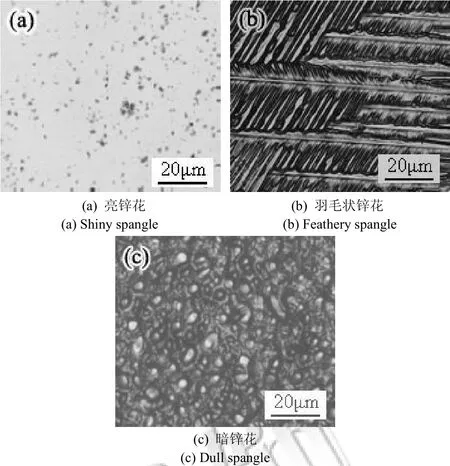

金相照片能更清晰地对比出这 3种锌花的表面微观粗糙程度。图2是这3种锌花表面的金相显微照片。由图 2可见,亮锌花表面比较平整,羽毛状锌花能看到比较粗大的二次枝晶臂浮凸(图中水平方向)和三次晶臂浮凸(与水平方向成60°),暗锌花表面则呈分散的小岛状浮凸,3种锌花的表面粗糙程度依次增大。

图2 3种锌花表面显微照片Figure 2 Micrographs of the surface of three types of spangle

3. 2 元素偏析

EDS测得3种锌花表面Sb和Al含量的平均值(3个50 μm × 50 μm的扫描区域的平均值)列于表1。

表1 3种锌花表面的化学成分Table 1 Chemical composition of the surface of three types of spangle

从表 1可以看出,亮锌花、羽毛状锌花和暗锌花表面Sb和Al的含量都明显高于锌浴中的含量,并依次增大,Sb的增大最为显著。表面偏析的Sb可形成Sb2Zn3[1]或Sb3Zn4[10]相。

3. 3 锌花的腐蚀

热镀锌层在中性溶液中的腐蚀是电化学腐蚀,包括锌层溶解生成Zn2+和氧还原生成OH-,其阳极和阴极的反应如下[7]。

腐蚀过程中产生的Zn2+与OH-结合生成Zn(OH)2,在含Cl-环境中则转变为碱式氯化锌,均为白色腐蚀产物。

3. 3. 1 腐蚀后锌花表面形貌

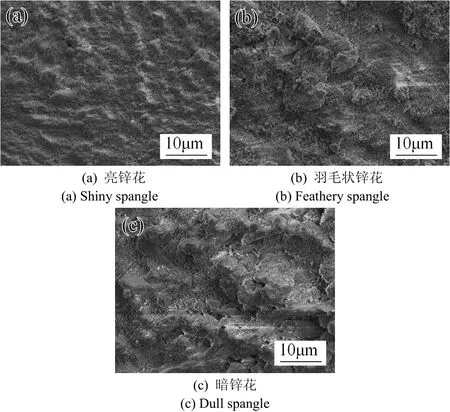

盐雾腐蚀2 h后,肉眼便能观察到镀层锌花表面开始出现白锈,白锈主要出现在暗锌花和羽毛状锌花上。随着喷雾时间的延长,白锈面积逐渐增大。盐雾腐蚀8 h后亮锌花表面也被腐蚀,至此镀层完全被腐蚀产物覆盖。图3是试样腐蚀3个周期后的3种不同锌花镀层表面形貌,可见亮锌花的腐蚀产物相对于羽毛状锌花和暗锌花的更平整、密实。

图3 盐雾3周期后3种锌花的表面形貌照片Figure 3 Surface morphologies of the surface of three types of spangle after 3 circles exposure in a salt spray cabinet

3. 3. 2 电化学阻抗谱

3种锌花在w = 5%的NaCl溶液中的EIS波特图相似,均由一个高频容抗环和一个低频容抗环组成,见图4。高频容抗环反映穿透电阻和双电层电容,低频容抗环反映膜层电阻和膜层电容(在中性溶液中镀锌层表面存在锌的氧化物/氢氧化物膜),2个弧的总弦长即低频阻抗可反映试样的耐蚀性。由图4可见,3种锌花的低频阻抗变化规律为:亮锌花 > 羽毛状锌花 > 暗锌花。

图4 3种锌花在w = 5%的NaCl溶液中的EIS阻抗图Figure 4 Nyquist diagram of EIS for three types of spangle in 5% NaCl solution (mass fraction)

3. 4 结果分析

热镀锌层表面的腐蚀实际上是不均匀的,存在微阳极区和微阴极区。锌层表面存在的合金元素偏析、杂质或晶体缺陷,均对锌层的腐蚀有影响。对于无锌花镀层,这些区别是肉眼看不到的,因而腐蚀差异的分布是随机的。但对于锌花镀层,根据锌花的不同形貌,大致可判断其表面粗糙程度和表面合金元素偏析的差异,在含有多个锌花的热镀锌层表面,不同形貌的锌花腐蚀的先后快慢是确定的。

由图 2分析可知,羽毛状、暗锌花的表面粗糙程度较亮锌花大。当锌花处于腐蚀环境中,表面粗糙程度越大,即表面真实面积越大,与腐蚀介质接触的实际有效面积越大,导致腐蚀速率加快。

此外,由表1可知,亮、羽毛状、暗锌花表面Sb和Al的偏析程度依次增大。表面偏析的合金元素会形成第二相粒子,使得锌花表面成分更不均匀,并且由偏析形成的第二相 Zn/Sb化合物粒子可能形成阴极活化点,促进电化学反应,使得腐蚀加快[9]。

总体来说,亮、羽毛状、暗锌花的耐蚀性依次降低,是锌花表面粗糙程度和锌花表面的合金元素偏析以及第二相析出粒子共同作用的结果。

4 结论

热浸 Zn–0.05Al–0.2Sb合金镀层表面存在3种锌花:亮锌花、羽毛状锌花和暗锌花。锌花的表面粗糙程度和Al、Sb表面偏析按亮锌花、羽毛状锌花、暗锌花依次增加。锌花表面粗糙程度和表面合金元素偏析以及第二相析出粒子共同作用导致这 3种锌花的耐蚀性依次降低。

[1] CHANG S, SHIN J C. The effect of antimony additions on hot dip galvanized coatings [J]. Corrosion Science, 1994, 36 (8): 1425-1436.

[2] PISTOFIDIS N, VOURLIAS G, KONIDARIS S, et al. The effect of bismuth on the structure of zinc hot-dip galvanized coatings [J]. Materials Letters, 2007, 61 (4/5): 994-997.

[3] WANG X H, LU J T, CHE C S. Identification of segregation phase on a batch hot-dip-coated Zn/0.1Al/0.2Sb surface [J]. Surface and Interface Analysis, 2007, 39 (10): 805-808.

[4] FASOYINU F A, WEINBERG F. Spangle formation in galvanized sheet steel coatings [J]. Metallurgical and Materials Transactions B, 1990, 21 (3): 549-558.

[5] STRUTZENBERGER J, FADERL J. Solidification and spangle formation of hot-dip-galvanized zinc coatings [J]. Metallurgical and Materials Transactions A, 1998, 29 (2): 631-646.

[6] ASGARI H, TOROGHINEJAD M R, GOLOZAR M A. On texture, corrosion resistance and morphology of hot-dip galvanized zinc coatings [J]. Applied Surface Science, 2007, 253 (16): 6769-6777.

[7] ELVINS J, SPITTLE J A, WORSLEY D A. Relationship between microstructure and corrosion resistance in Zn–Al alloy coated galvanised steels [J]. Corrosion Engineering, Science and Technology, 2003, 38 (3): 197-204.

[8] SERÉ P R, CULCASI J D, ELSNER C I, et al. Relationship between texture and corrosion resistance in hot-dip galvanized steel sheets [J]. Surface and Coatings Technology, 1999, 122 (2/3): 143-149.

[9] PYUN S-I, BAE J-S, PARK S-Y, et al. The anodic behaviour of hot-galvanized zinc layer in alkaline solution [J]. Corrosion Science, 1994, 36 (5): 827-835.

[10] PENG S, LU J T, CHE C S, et al. Morphology and antimony segregation of spangles on batch hot-dip galvanized coatings [J]. Applied Surface Science, 2010, 256 (16): 5015-5020.

Study on the corrosion resistance of spangles on hot-dipped Zn–0.05Al–0.2Sb alloy coatings //

ZHANG Wei-wei, PENG Shu, LU Jin-tang*, CHE Chun-shan

Three types of spangles including shiny, feathery and dull spangles on hot-dipped Zn–0.05Al–0.2Sb alloy coating were studied by metalloscope, energy-dispersive spectroscopy (EDS), neutral salt spray (NSS) and electrochemical impedance spectroscopy (EIS). The results showed that there is an obvious segregation of Al and Sb on the surface of spangles. The surface roughness and segregation of Al and Sb are increased while the corrosion resistance against neutral salt spray and the low frequency impedance are decreased in the order of shiny, feathery and dull spangles.

hot-dip galvanizing; spangle; surface segregation; corrosion resistance

School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China

TQ153.15

A

1004 – 227X (2010) 10 – 0027 – 03

2010–07–05

2010–07–25

国际铅锌研究组织资助项目(ILZRO/IZA/2009023)。

张伟伟(1986–),男,甘肃人,在读硕士研究生,主要研究方向为金属材料表面处理。

卢锦堂,教授,(E-mail) mcjtlu@scut.edu.cn。

[ 编辑:吴定彦 ]