釉里红多彩结晶釉的研制

2010-11-15李建水

李建水

水月窑陶瓷艺术中心有限公司 德化 362500

釉里红多彩结晶釉的研制

李建水

水月窑陶瓷艺术中心有限公司 德化 362500

在硅酸锌结晶釉的基础上加入色料,对基础结晶釉的组成、颜料的组成和添加量、制备工艺条件等进行了系统的试验研究。通过采用适宜的生产工艺,成功研制出烧成温度为1310℃的新型结晶釉——釉里红多彩结晶釉,并探讨了各组成及工艺制度对结晶尺寸的影响,确定了最佳的工艺条件,分析了影响结晶效果的诸因素。

釉里红;结晶釉;硅酸锌;

1、前言

釉里红是元代景德镇瓷工的重要发明之一,是一种以铜为着色剂的色料,在釉下或釉中描绘,施以透明釉,经过高温还原烧制而成。本文研究的釉里红多彩结晶釉是以包裹鎘硒红为着色剂,通过窑炉烧制过程的火候变化控制釉体结晶变化而成的,其烧制的成败取决于釉料的配方、施釉的技巧、造型的变化及火候的控制等诸多因素。其结晶体结构疏密有致,且布满冰片状、雪花状结晶花。有的像碧海珊瑚,有的像绮丽花团,有的像雪海丘陵,有的像鱼鳞结晶,结晶样式、颜色变化多端。结晶花的表面略显凹凸不平,富有层次感。

2、实验

2.1原料及化学组成

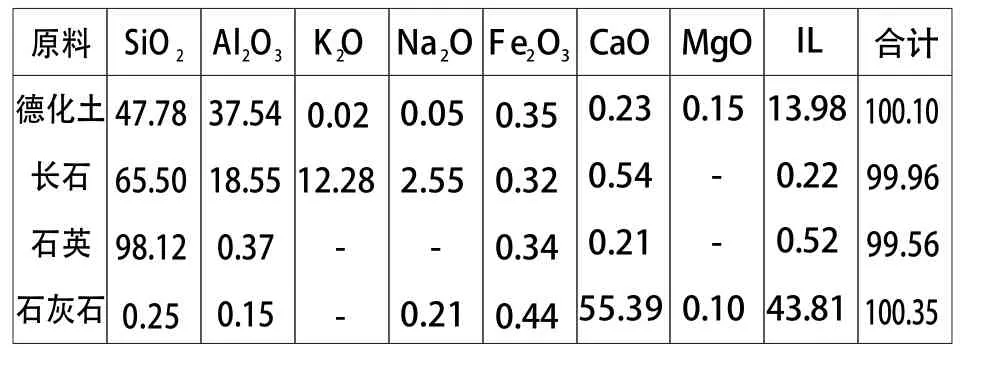

基础釉用原料中的矿物原料均采用粉状料,此外,还采用了氧化铁、氧化铜、氧化锌等化工原料。试验用主要矿物原料的化学组成见表1。

表1主要矿物原料的化学组成(wt%)

2.2多彩结晶釉的研制

2.2.1坯料制备

坯料制备工艺流程:原料精选→配料→球磨→除铁→过筛→陈腐→泥浆备用根据配方进行配料,将料混合后,按料:球:水(wt%)=1:1.2:0.55进行球磨,过200目筛,陈腐48h以上,泥浆含水率控制在33—36%之后用于注浆成形。

2.2.2坯体制造

坯体采用注浆成形,操作过程如下:

泥浆→注浆成形→整修→烘干→干刷修平滑→施红色化妆土→素烧

2.2.3基础结晶釉配方

以硅酸锌系结晶釉为基础,其配方组成如表2。

表2 基础结晶釉的配方组成(wt%)

外加氧化铁、氧化铜、氧化锰、氧化钴、氧化钕、氧化铋等,可配制多种颜色结晶釉

2.2.4釉浆的制备工艺

将各种原料按配比称取(着色剂需先加工研磨过300目筛,其他原料过60~80目筛),加入50%的水,同时加0.2%的CMC,在三头快速玛瑙研磨机中进行混合研磨30min。制备的釉料适合于涂釉、浇釉、浸釉。

2.2.5实验主要工艺参数

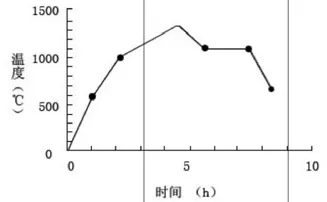

釉浆过220~250目筛,筛余小于0.5%;浸釉用釉浆密度1.4~1.45kg/L,喷釉用釉浆密度1.5—1.55kg/L;釉层厚度控制在1.3~1.8mm。烧成制度为:从室温~600℃,升温速率为10℃/min;600℃~1000℃,升温速率为6~7℃/min;1000℃~1310℃,升温速率为2.5℃/h。在1310℃保温5min,然后降至1120℃保温2h,停炉自然冷却,其烧成曲线如图1所示。

3、结果及讨论

3.1组成对结晶的影响

釉料的组成成分对结晶效果的影响很大:氧化锌的含量影响高温过饱和度;石英是硅锌矿结晶体的组成部分,含量过多时将提高釉的高温粘度和烧成析晶温度;结晶促进剂有助析晶。因此在确定结晶釉配方时,一定要根据各组分的作用,考虑最适宜的添加量。氧化锌的含量过多会增加析晶数量,并导致釉面和晶花不光滑;含量太低,又会因高温熔液的过饱和度不够而不结晶;加入量以3%~4%为宜,过高时则会因其提高釉的粘度而影响晶体发育。

3.2釉料细度对结晶的影响

作为结晶釉熔质的氧化锌,大颗粒更容易析晶。因为粗颗粒的氧化锌抗高温熔解能力强,相对的局部过饱和度较高,有助于晶核形成。氧化锌原料一般过160~180目筛即可。石英粉、长石粉、着色剂则较细为好,能降低釉的熔点,同时能促使高温物理化学反应更完善,有利于晶体生长;细的着色氧化物还能使着色能力充分发挥,呈色更均匀。

3.3釉层厚度对结晶的影响

结晶釉的釉层厚度要比一般的釉层厚,这样在烧成过程的高温状态下,釉的流动性较好,同时能在釉层与釉面垂直的方向使晶体出现较大的生长空间,有助于晶体的生长发育。

3.4烧成制度对结晶的影响

烧成温度对结晶的影响很大,不同烧成温度下的釉面结晶效果见表3。温度过高会熔化晶核,不易出现结晶或只出现极少数的大晶花和残晶;温度太低则导致釉的粘度大,晶花小,数量多,或者表面粗糙。降温后的析晶温度和保温时间是决定结晶多少和大小的关键,析晶温度接近熔点时晶花少而大,远离熔点则晶花多而小;降温速度超过250℃/h则不易结晶;此外,保温时间也会影响晶体的大小,一般保温时间长,结晶体就大。

表3 釉面状态与烧成温度的关系

硅锌矿结晶釉只适宜在氧化气氛中烧成,而不宜在还原气氛中烧成。如果烧成过程中窑内氧化气氛不足(尤其是釉开始熔化后),会造成不结晶,或只出现几个发育不完全的晶体,并且晶花表面极为粗糙,色泽也很不理想。温度均匀、冷却速度适当时,结晶釉晶体的各棱可以近似相等的速度长大,形成美丽的晶花;温度不均匀,冷却速度过大时,则部分晶棱发育良好,部分晶棱发育差。同时,同一炉中往往会出现晶体厚薄不同的产品,例如在炉温较高处,由于釉料粘度较低,易产生薄面大的花形,在炉温较低处,则会出现厚而大的花形。

4、结论

(1)硅锌矿结晶釉的氧化锌用量在25%~32%范围内能生成美丽的晶花;

(2)配方中SiO2含量低,会产生不规则结晶;增加SiO2的含量会使釉的粘度增大,降低结晶的速率;

(3)氧化铝增加会使釉的粘度增加,晶花长不大,易断花缺花,应控制好氧化铝含量;

(4)本配方的适宜烧成制度为:在1310℃保温5min,然后降温至1120℃,小件产品保温2—3h,大件产品保温3—4h,可得到美丽的结晶釉。

[1]于长凤,朱小平等.稀土氧化物对变色结晶釉呈色的影响[J].中国陶瓷工业,2002(5):11~16

[2]王迎军,刘康时.结晶釉中硅锌矿晶体的核化与生长[J].中国陶瓷,1986,(6)~12

[3江]建,钟清莲,黄平.复合型结晶釉的研究.中国陶瓷,2008(1):59~61

[4]颜汉军.试论陶瓷结晶釉的应用.陶瓷科学与艺术.2002(6):26~28