水合肼副产盐渣回收利用扩试研究*

2010-11-09贺周初彭爱国余长艳庄新娟

贺周初,彭爱国,余长艳,庄新娟

(湖南化工研究院国家农药创制工程技术研究中心,湖南长沙 410007)

环境·健康·安全

水合肼副产盐渣回收利用扩试研究*

贺周初,彭爱国,余长艳,庄新娟

(湖南化工研究院国家农药创制工程技术研究中心,湖南长沙 410007)

水合肼生产中副产大量盐渣,这种盐渣中因含有少量水合肼、尿素等有害杂质,不能直接作为原料盐用于氯碱工业,必须除去盐渣中的氮。利用自主研发的专利设备及工艺,用高温法对水合肼副产盐渣的回收利用进行了规模为 15 t/a的扩试研究。结果表明,在热分解温度为 450℃、加料量为 2.0 kg/h、停留时间为 6 h的条件下,经处理后的盐总氮质量分数 <2×10-5,可完全满足氯碱工业用盐要求。为水合肼副产盐渣的资源化利用开辟了一条可行的技术路线。

水合肼;盐渣;氯碱工业

水合肼是一种重要的无机精细化工中间体,可广泛应用于合成农药、医药、水处理、发泡剂、引发剂、固化剂以及聚合催化剂等领域[1]。生产水合肼的同时副产大量的氯化钠,每吨水合肼副产 5 t盐渣,这些盐渣因水分和碳酸钠含量较高而易结块,不利于纯碱及其他相应产品生产。又因盐渣中总氮含量高,不能直接用于氯碱工业[2],从而严重地制约了水合肼工业的发展。目前工业废盐渣的处理方法主要有高温除氮法、洗盐法、制纯碱法及湿法除氮法等[3-4]。笔者利用自主研发的专利、设备及工艺[5],对水合肼副产盐渣的处理及回收利用进行研究,旨在为工业废盐渣的回收利用提供参考。

1 实验部分

1.1 实验原理与技术路线

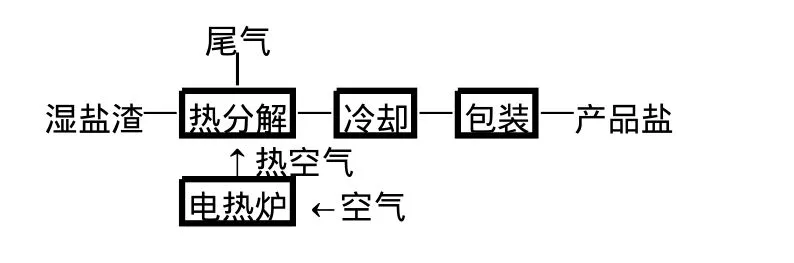

根据水合肼副产盐渣中所含杂质的特性,笔者利用湖南省化工研究院的专利设备、配套工艺,采用高温法处理水合肼副产盐渣,处理流程主要包括:热风工序和热分解工序,流程见图 1。

图1 扩试工艺流程示意图

水合肼盐渣中含有少量尿素、水合肼等有害杂质,尿素和水合肼分别在 250℃和 220℃时熔融并分解,利用这一特性,将盐渣置于热分解炉内,在高温条件下,水合肼等有机物氧化分解,氮以气体的形式挥发出去,达到与盐渣分离的目的。经过处理后的氯化钠,其氮含量达到氯碱工业盐要求,其中少量的碳酸钠、氢氧化钠对氯碱用盐没有影响。热分解产生的尾气主要是 N2,NH3,O2和 CO2,经现场检测尾气中NH3含量低于排放标准,不构成二次污染。

1.2 实验设备与原料

设备:根据水合肼副产盐渣中有害杂质的特性,自主设计制造了扩试主体设备热分解反应器φ600 mm×800 mm,处理规模为 15 t/a;热风系统采用电加热方式。原料:盐渣取自中盐株化集团的水合肼生产线,原料组成 (质量分数)为:水,7.7%;氯化钠,76.25%;碳酸钠,13.27%;氢氧化钠, 2.1%;总氮,5.965×10-3。

1.3 实验步骤

根据实验室小试结果,扩试对热分解温度、停留时间、盐渣加料量等主要工艺参数进行优化和确定。热分解反应器为连续运行设备,盐渣从反应器上部连续加料,处理后盐从底部连续出料,每隔 2 h从出料口取样检测总氮含量。

2 结果与讨论

2.1 热分解温度实验

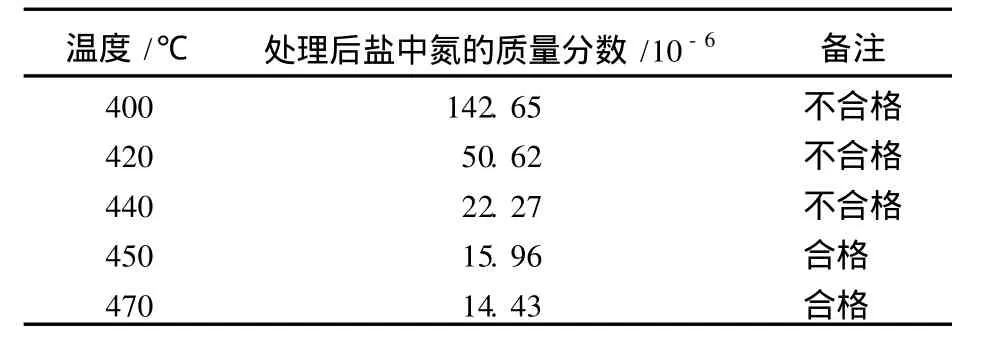

小试结果表明,热分解温度是实验的主要影响因素,温度越高越有利于盐渣中水合肼及尿素的分解。但由于副产盐渣为混合物,熔点较纯氯化钠低,当加热至 500℃时便开始熔化并结块,使设备无法运行,因此分解温度不宜过高。在固定加料量为2.0 kg/h、停留时间为 6.0 h的条件下,分别在 400, 420,440,450,470℃下进行了实验,各温度下处理后盐的平均含氮量结果见表 1。从表 1可以看出,在固定加料量和停留时间的条件下,随温度的升高

表1 扩试热分解温度实验结果

盐渣中含氮化合物分解越完全,处理后的盐中氮含量越低。当温度升至 450℃时,处理后盐中氮质量分数低于 2×10-5,达到氯碱用盐要求,当温度达到470℃时,处理后盐中氮质量分数为 1.443×10-5。从节能的角度出发,确定 450℃为适宜的热分解温度。

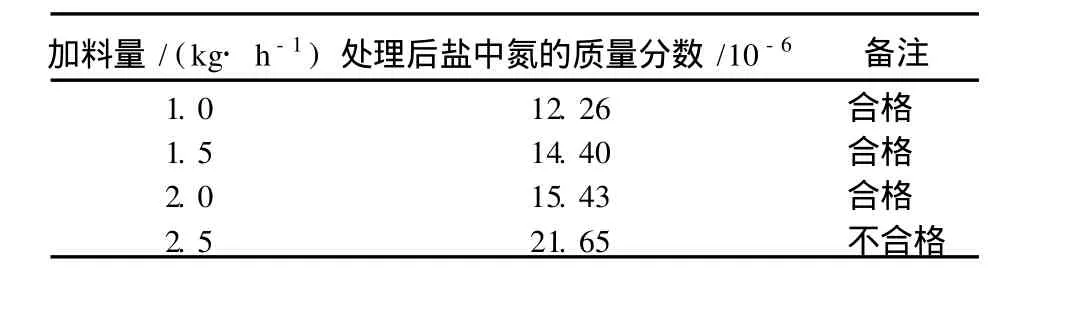

2.2 加料量的实验

盐渣的加料量直接影响关键设备热分解反应器的生产能力,进而影响盐的处理成本,因此,盐渣加料量是重要的工艺参数之一。在热分解温度为450℃、停留时间为 6 h的条件下,分别按 1.0,1.5, 2.0,2.5 kg/h的加料量进行实验,实验结果见表 2。从表 2可以看出,当加料量为 1.0,1.5,2.0 kg/h时,处理后盐中氮含量均合格,彼此差别不大。当加料量为 2.5 kg/h时,处理后盐中氮含量不合格,且设备已出现运行困难,说明该加料量已达到设备负荷极限,因此,加料量为 2.0 kg/h时比较适宜。

表2 扩试加料量实验结果

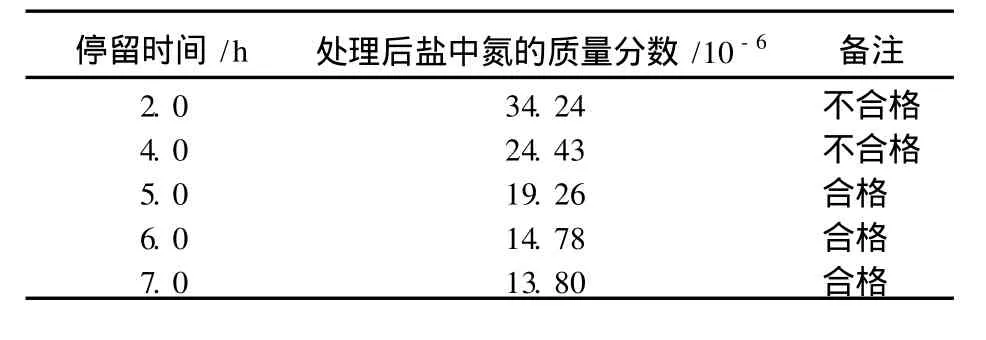

2.3 停留时间实验

物料停留时间直接影响热分解反应器的处理能力,停留时间越短,处理能力越大,反之处理能力越小,从而影响处理成本。在分解温度为450℃、加料量为 2.0 kg/h的条件下,停留时间分别按 2,4,5,6, 7 h进行实验,实验结果见表 3。从表 3可以看出,随着物料在热分解反应器内停留时间的增加,处理后盐中氮含量降低,当停留时间达到 5 h时,处理原盐中的氮含量合格。说明该盐渣必须在反应器内停留足够时间,有害杂质才能分解完全,使产品盐达到氯碱用盐要求。为保证产品盐含氮合格,确定停留时间为 6 h比较合适。

表3 扩试停留时间实验结果

2.4 优惠工艺条件的确定

通过以上条件实验,对实验结果进行对比分析,得出扩试的最佳工艺条件:热分解温度为 450℃,加料量为 2.0 kg/h,停留时间为 6 h。

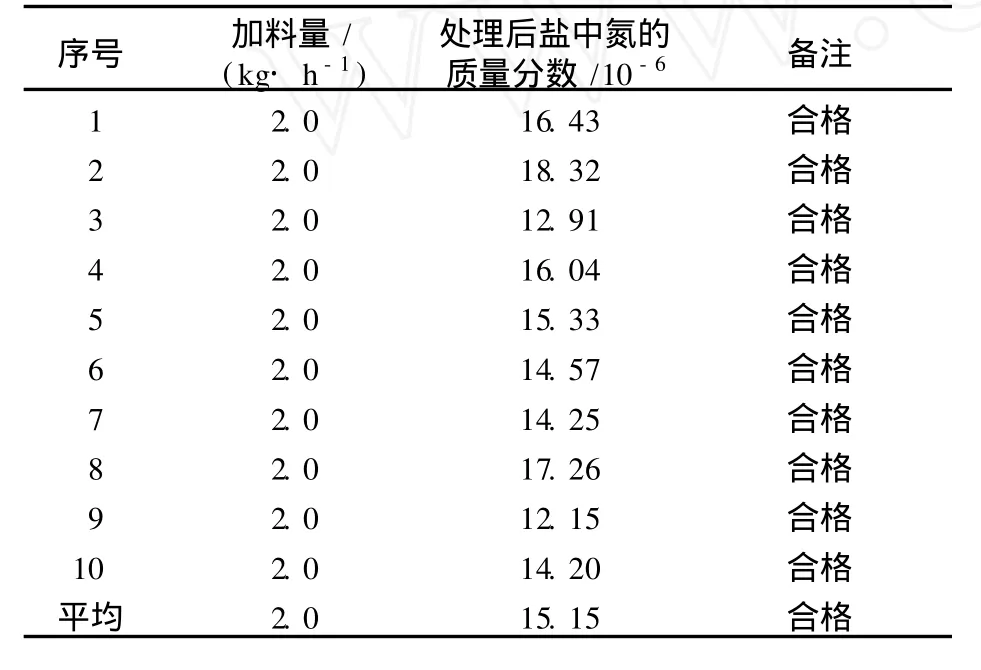

2.5 最佳工艺条件下扩试的连续运行

在最佳工艺条件下,扩试进行了 10 d连续运行,共处理水合肼盐渣约 500 kg,盐渣经高温处理后总氮质量分数由 5.965×10-3降至 1.515×10-5,连续运行实验结果见表 4。从表 4可以看出,连续运行中产品盐中总氮质量分数最低达到 1.215× 10-5,最高为 1.832×10-5,平均为 1.515×10-5。设备运行平稳,产品盐中氮含量波动小,质量稳定,效果理想,能满足氯碱工业用盐要求。

表4 连续运行实验结果

3 结论

1)利用自主研发的专利设备及工艺,用高温法处理水合肼副产盐渣,产品盐总氮质量分数由5.965×10-3降至 1.515×10-5,达到氯碱工业原料用盐要求,效果十分理想。对资源综合利用,消除环境危害,实现循环经济,促进水合肼行业发展和技术进步具有重大意义。2)扩试通过主要工艺条件实验,确定最佳工艺条件:热分解温度为 450℃,物料停留时间为 6 h,加料量为 2 kg/h。3)热分解反应器构思新颖、运行稳定,实现了对物料的均匀加热,消除了盐渣因过热而引起的熔融结块现象,没有二次污染,适合大规模连续化生产,对其他工业副产盐渣的回收利用具有良好的示范作用。

[1] 燕丰,水合肼的生产应用及市场前景[J].医药化工,2008(1): 11-16.

[2] 陆振荣.尿素法水合肼生产过程中废弃物的综合利用[J].中国氯碱,2004(6):37-38,41.

[3] 李律,曹灵峰.水合肼盐渣制纯碱洗盐最佳工艺条件的探讨[J].化工技术与开发,2009(7):58-60.

[4] 施立钦.工业废渣氯化钠的综合利用[J].宁波职业技术学院学报,2005,9(2):87-89.

[5] 皮银安,贺周初,郑贤福,等.一种回收利用工业废盐的方法及其设备:中国,1669929[P].2005-09-21.

Study on extension test of reutilization of salt slag by-produced from hydraz ine hydrate production

He Zhouchu,Peng Aiguo,Yu Changyan,Zhuang Xinjuan

(National Engineering Research Center of Agrochem icals,Hu′nan Research Institute of Chem ical Industry,Changsha410007,China)

There is a lotof by-product salt slag in hydrazine hydrate production.It can not be used in chlor-alkali industry as raw material directly because of the s mall amounts of harmful impurities,such as hydrazine hydrate and urea.Therefore,nitrogen must be removed from salt slag.A 15 t/a scale extension test of reutilization of by-product salt slag via hightemperature method and using self-developed patented equipment and technologywas carried out.Results showed thatwhen decomposition temperaturewas 450℃,feeding ratewas2.0 kg/h,and t ime dwellwas6 h,the total nitrogenmass fraction of salt slag after treatmentwas less than 2×10-5,and it can fullmeet the requirement of chlor-alkali industry.It opened up a viable technology route for the resource utilization of by-product of hydrazine hydrate production.

hydrazine hydrate;salt slag;chlo-alkali industry

TQ113

A

1006-4990(2010)05-0045-03

湖南省科技重大专项“化工副产盐渣回收利用关键技术与示范”项目(2009FG1008-2)。

2010-01-14

贺周初(1964— ),男,副研究员,已在公开刊物发表论文20余篇。

联系方式:hezhouchu@tom.com