碳酸钡回转窑大型化改造实现节能减排

2010-11-09赵增军娄玉英陈英军

赵增军,娄玉英,陈英军

(河北辛集化工集团有限责任公司,河北辛集 052360)

碳酸钡回转窑大型化改造实现节能减排

赵增军,娄玉英,陈英军

(河北辛集化工集团有限责任公司,河北辛集 052360)

碳酸钡生产中,粗钡回转窑是碳酸钡原料与燃料消耗的关键设备。为了降低产品生产成本,提高产品生产的能效水平和企业的经济效益及改善工作环境,拆除原有 4座小型粗钡回转窑,新建 1座大型粗钡回转窑,回转窑尾部配套高效湿式除尘器和余热锅炉。通过设备大型化改造及余热锅炉的选型和配套改造,优化工艺装备结构,减少系统装机容量,提高了设备能源利用效率,减少了回转窑尾气的污染物排放量。经过实际运行,原料、燃料消耗明显降低,碳酸钡生产系统蒸汽实现自平衡,废水实现了闭路循环利用,达到了节能减排、降低生产成本的目的。

碳酸钡;回转窑;余热锅炉

碳酸钡广泛用于显像管玻壳、玻璃、建筑材料、磁性材料、电子陶瓷、净化水等行业。碳酸钡生产中的主要设备回转窑对节能降耗、提高产量质量、提高运转率、扩大资源利用、降低有害气体 NOx的排放等有着举足轻重的作用。河北辛集化工集团有限责任公司原有粗钡回转窑 4台,生产能力为 5万 t/a,单台设备生产能力 1.25万 t/a,存在着尾气处理效果差,生产用煤未能充分利用等问题,导致该系统能效利用率非常低。采用一台大型回转炉,规格为φ3.2 m×52 m,替代原有 4台 φ2.1 m×32 m回转炉,通过碳酸钡转炉大型化改造,实现了节能降耗的目的。大型回转炉生产能力为 5万 t/a,电机功率55 kW,与原有 4台回转炉相比,具有占地面积小、能耗低、投资小等特点,通过炉体加长使尾气的余热得以充分利用,尤其是降温后的尾气便于除尘且有利于尾气处理。

1 改造方案

工程改造内容为:用 1台 φ3.2 m×52 m大型回转窑替代原有 4台 φ2.1 m×32 m小型回转窑,同时对粉碎系统、雷蒙系统、余热锅炉、水膜除尘进行相应改造。将重点放在节能降耗和环境保护上。

2 工艺技术方案

2.1 粗硫化钡生产工艺流程简述

原料破碎工段的重晶石与煤粉按一定比例混和,连续均匀地由粗硫化钡转窑尾部进入转窑中,随着转窑的旋转物料不断向前移动,升温至 900~ 1 200℃进行还原反应,制得粗硫化钡熔体。来自雷蒙工段的燃料煤粉和空气由粗钡转窑头部喷入,并燃烧以维持反应所需温度。粗硫化钡从窑头部落到链板输送机上,并用电动小车运至浸取工段。

2.2 尾气处理工艺流程

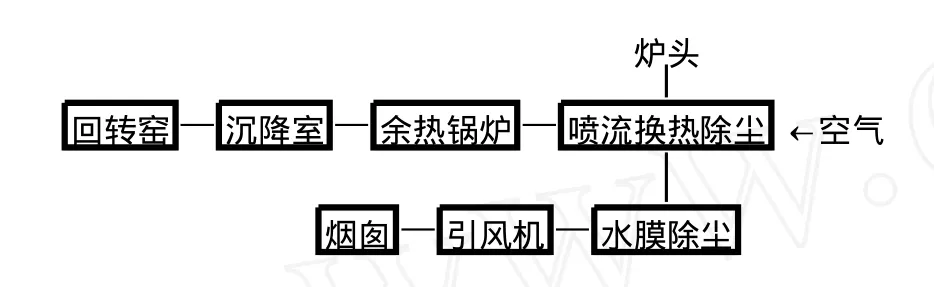

燃烧后的烟气从转窑尾部经过沉降室,进入余热锅炉回收热量和初步除尘后,进入水膜除尘器除尘,再经过引风机、烟囱排入大气。除尘后的污水进入灰水箱,经泥浆泵打入套筒澄清罐,其顶部溢流清水进入废水罐,经水泵打入水膜除尘器循环用,底部泥浆进入泥浆罐,经泥浆泵、过滤机固液分离,废渣运出厂外。沉降室下部落下的粉尘送至料仓再次利用。图 1为碳酸钡回转窑除尘工艺流程图。

图 1 碳酸钡回转窑除尘工艺流程图

3 余热锅炉的选择

选用 QC型余热锅炉,采用双锅筒纵置式 3回程自然循环结构型式,锅炉配置过热器。QC型余热锅炉由蒸发器 (包括锅筒、上升管和下降管)、过热器、省煤器、清灰器、上水装置等部件组成。

3.1 QC型余热锅炉蒸发器

QC型余热锅炉蒸发器包括锅筒、上升管和下降管。自然循环 3回程烟道式余热锅炉有锅筒、对流管束与过热器等,为双锅筒纵置式水管蒸汽锅炉,锅炉水循环用给水泵加压进行,炉水经对流管束受热面吸收,所产生的汽水混合物回到上锅筒进行汽水分离,分离出来的饱和蒸汽再进入过热器吸热,蒸汽达到所需温度后输出,此种形式的余热锅炉烟气流通常采用 3回程,烟气在炉子里流程长,吸热效果好,受热面布置合理,热效率高,产汽量大,采用 3回程使进出烟口分别设计在炉子的两端,比较方便除尘器和烟道等其他设备的安装布置。

3.2 QC型余热锅炉过热器

为了满足钡盐生产的需求,QC型余热锅炉还设计有蒸汽过热器,在设计过程中充分考虑了过热器金属管壁超温、受热面金属管的磨损、受热面金属管的腐蚀、焊接质量等容易引起过热管爆裂的因素,制定了可靠的措施,为生产提供0.7~1.0MPa的过热蒸汽。

3.3 QC型余热锅炉省煤器

QC型余热锅炉安装了省煤器,使烟气温度进一步降低,热量得到充分利用。设计制造 QC型余热锅炉省煤器时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于170℃,防止排放高温烟气造成大量热能浪费,同时污染环境。

3.4 QC型余热锅炉清灰器

粗钡回转窑的烟气中含有大量半熔状态的粉尘颗粒,进入余热锅炉后容易在锅炉高温区水冷壁上结料、结灰或结焦,如果不及时除尘就会堵塞烟道,进而影响烟气流通及热吸收,QC型余热锅炉设计时设置了完善的除灰清焦装置,使余热锅炉炉膛内的烟灰能及时排出,不积灰,水冷壁上不会结料、结灰或结焦,锅炉的使用寿命显著提高。

在余热锅炉的下部安装有星型下料器、链式输送机、斗式提升机等设备,使锅炉积灰能及时返回到回转窑中,积灰得到充分利用。

3.5 QC型余热锅炉上水装置

设备采用超压报警、高低水位报警及自动控制等保障锅炉安全生产的装置及仪表。

汽包水位采用 3参数控制:以汽包水位作为主调,以主蒸汽流量和给水量为参考的 3参数液位调节系统。在 3参数液位调节时,如果产汽量或给水量发生变化,在液位未变化前就调整给水量,以保证汽包液位稳定,特别是能克服产汽量突然增加造成汽包假液位现象。

4 能源使用及环保情况

4.1 电

用 1台 φ3.2 m×52 m大型回转窑替代原有4台 φ2.1 m×32 m小型回转窑,用电负荷由原来的 504 kW/h降低为 300 kW/h。

4.2 水

项目所用水大部分为循环水;改造前用量为86.4万 t/a,改造后用量为 57.6万 t/a,年可节约用水 28.8万 t。改造后余热锅炉用软化水 10 t/h,1台余热锅炉用水量为 7.2万 t/a。

4.3 蒸汽

项目淘汰旧的燃煤链条炉,在生产线后设置余热锅炉,窑炉烟气通入余热锅炉,生产蒸汽,供生产系统自热平衡,实现生产系统蒸汽利用余热自给,用以取代使碳酸钡产品能耗和运行费用高的链条炉。

4.4 粗钡转窑尾气

粗钡转窑排出的尾气量约 38 300 Nm3/h,含粉尘 10~15 g/Nm3,SO2约 2 391 mg/Nm3,经过沉降室、废热锅炉两级除尘后,粉尘含量降至 300~400 mg/Nm3,再进入水膜除尘器,经水膜除尘器净化后的烟气含尘量达 150 mg/Nm3以下,SO2约为850 mg/Nm3,然后经 45 m高烟囱排放,水膜除尘器用水经澄清后循环使用,所收集的粉尘返回粗钡转窑作为原料使用。

4.5 粉尘

在原料破碎工段和雷蒙工段的破碎机下料口、料仓、振动筛处均会产生粉尘,其主要成分是重晶石粉、煤粉,在此均设置了抽气罩,含尘气体经吸尘管路进入双层袋式除尘器进行除尘,净化后的气体再经离心风机排入大气,净化效率可达 95%以上。

5 项目效益

5.1 余热利用效益

原余热锅炉为 4 t/h,4台锅炉产蒸汽 16 t/h(锅炉效率以 45%计),4台产蒸汽 16×0.45=7.2 t/h,新上 10 t余热锅炉产蒸汽 10 t/h(锅炉效率以 95%计),10 t余热锅炉产蒸汽 10×0.95=9.5 t/h。每小时可多产蒸汽 2.3 t。按 1 t煤产蒸汽 4 t计,每小时节煤:2.3/4=0.575 t。年可节煤:0.575×24× 300=4 140 t。煤价按 300元/t计,年可节约资金4 140×300/10 000=124.2万元。

5.2 除尘系统节电效益

改造后装机容量为 300 kW,改造前装机容量为504 kW,年节电 204×24×300=1 468 800 kW·h;电标煤折算系数 =0.35 kg标煤/(kW·h);折合标煤为 514 t。电价按 0.5元/度计,年节省资金1 468 800×0.5/10 000=73.44万元。

5.3 粗钡除尘系统

改造前:烟气量为 1 440 000 Nm3/d,含尘量15 g/Nm3。改造后:烟气量为 919 200 Nm3/d,排放烟气含尘量 <300 mg/Nm3。

年回收重晶石粉:经计算年回收重晶石粉价格约为 45.02万元。

5.4 人员效益

项目建成后,生产定员减少 20人,按年人均工资 2万元计算,年节约资金 40万元。

5.5 维修效益

项目建成后,年节约维修费 60万元左右。总计年可节约资金 45.02+124.2+73.44+40+60= 322.66万元。

6 结论

通过该建设项目的实施,不但企业的技术装备水平得到进一步提高,也大大降低公司主要污染物转炉尾气的排放量,对改善环境、减少污染起到明显的作用,同时又可降低公司碳酸钡生产的能源消耗,为企业的进一步持续发展创造了良好条件。因此,碳酸钡回转窑大型化是实现碳酸钡行业节能减排的一条切实可行的途径。

Reconstruction of large-scale barium carbonate rotary kiln realized energy-sav ing and em ission-reduction

Zhao Zengjun,Lou Yuying,Chen Yingjun

(Hebei Xinji Chem ical Group Co.,Ltd.,Xinji052360,China)

In barium carbonate production,crude barium rotary kiln is the key consumption equipment for raw material and fuel.In order to reduce product manufacturing cost,enhance manufacturing efficiency,increase enterprise′s economic benefit,and to improve working condition,four original small-scale crude barium rotary kilnswere knocked down and a new large-scale rotary kiln was built.Besides that,a high-efficientwet dust remover and a waste heat boilerwere installed at the tail of the new kiln.Through reconstruction of large-scale equipment,waste heat boiler selection and supporting part transformation,structure of process equipment was optimized,system installed capacity was reduced,and kiln exhaust pollutants were decreased.After the actual running,consumption of raw material and fuel was declined obviously,barium carbonate production system steam realized the self balance and wastewater achieved closed-circuit recycling.Therefore,reconstruction realized the purpose of energy-saving,emission-reduction and cost-lowering.

barium carbonate;rotary kiln;waste heat boiler

TQ132.35

A

1006-4990(2010)05-0059-03

2009-12-17

赵增军(1963— ),男,学士,工程师,主要从事化工设备管理工作,已公开发表文章1篇。

联系方式:wwwhhh5@163.com