硫酸镁直接热解制备氧化镁的研究*

2010-11-09张京京冯雅丽李浩然

张京京,冯雅丽,李浩然

(1.北京科技大学土木与环境工程学院,北京 100083;2.中国科学院过程工程研究所生化工程国家重点实验室)

研究与发展

硫酸镁直接热解制备氧化镁的研究*

张京京1,冯雅丽1,李浩然2

(1.北京科技大学土木与环境工程学院,北京 100083;2.中国科学院过程工程研究所生化工程国家重点实验室)

利用热重分析 -差示扫描量热分析(TG-DSC)和 X射线衍射分析法(XRD)分析研究了由氯化镁制得的硫酸镁的脱水与热分解过程。考察了热解温度、热解时间和粒径等因素对无水硫酸镁热分解产生氧化镁的速率的影响。实验表明,七水硫酸镁的脱水过程在 60~300℃时完成,无水硫酸镁的热分解在 950~1 150℃时完成。通过控制固相分解的工艺条件,可将硫酸镁的脱水和热解阶段分离,无水硫酸镁可直接热解制备高纯氧化镁。利用正交实验优化工艺条件得出,粒径为 109μm的硫酸镁在 400℃条件下脱水 0.5 h,再在坩埚电阻炉中 1 100℃恒温热解 1 h,可得到质量分数为 99.8%的立方晶型高纯氧化镁。

硫酸镁;氧化镁;固相分解

氧化镁可广泛应用于催化、耐火材料、农业以及空气净化等领域[1-5]。氧化镁的生产方法很多,传统制备氧化镁的方法都存生产成本高、产品杂质含量高、不利于提纯等问题。将硫酸镁直接高温热解可得到氧化镁和二氧化硫,产物中的杂质含量很少,并且反应产生的二氧化硫可以转化为硫酸,硫酸再与氯化镁反应生成硫酸镁,硫酸镁进入系统循环使用。该工艺使用的主要原材料来源广泛,不但实现了硫酸镁和氯化镁的综合利用,而且可以副产工业前景看好的氯化氢和硫产品,其工艺流程简洁、操作弹性高、普适性好。笔者探索利用硫酸镁直接高温热解制氧化镁的方法,并考察了热解温度、热解时间和颗粒粒径对热解效率的影响,为硫酸镁固相分解制备氧化镁提供了一定的理论基础和数据支持。

1 实验部分

1.1 试剂与仪器

试剂:氯化镁 (由某盐湖卤水提纯制得),工业纯;硫酸,分析纯。

仪器:坩埚电阻炉,高温管式电炉,电子分析天平,原子吸收光谱仪,扫描电子显微镜,X射线衍射仪。

1.2 制备过程

利用硫酸与工业氯化镁在一定条件下反应,经冷却、过滤、结晶后生成干燥固体硫酸镁,其质量分数为 98.08%。称取一定量硫酸镁放入坩埚,置于坩埚电阻炉中加热脱水。利用分析天平称量硫酸镁脱水前后质量的变化,考察样品的脱水率。将脱水后的MgSO4称取 2.0 g快速置于 90 mm瓷舟,放入坩埚电阻炉中加热煅烧。若直接放入设定温度的坩埚电阻炉中煅烧,样品将飞溅熔解,影响实验结果。利用失重分析法,即根据煅烧前后质量的变化确定不同条件下无水MgSO4的分解率。整个实验过程严格注意样品的防潮性,以防止未热解的硫酸镁吸潮影响实验结果的准确性。

1.3 分析方法

热重分析法绘制MgSO4·7H2O的 TG-DSC曲线,得出MgSO4·7H2O的脱水率与温度的关系。采用XRD分析煅烧前后样品成分,以扫描电镜观察煅烧前后样品形貌。利用NETZSCH STA 449C综合热分析仪进行热分析测定。利用原子吸收光谱仪对产物的含量进行测定。

2 结果与讨论

2.1 MgSO4·7H2O的脱水过程分析

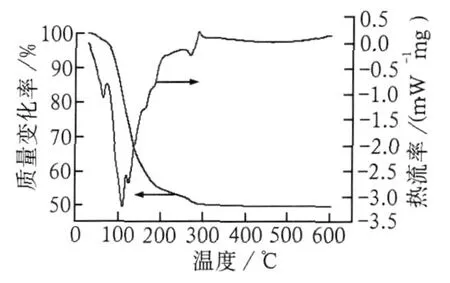

将MgSO4·7H2O的脱水阶段和高温分解阶段分开,利于 SO3和 SO2的吸收回用,同时防止工业生产中因同时生成 H2O,SO3和 SO2而腐蚀设备和管道。为考察MgSO4·7H2O脱水过程的规律,利用TG-DSC测量脱水过程中能量和质量的变化。在加热过程中,随着温度的升高,样品逐步脱去结晶水,质量逐渐减小。样品与惰性参比物之间的能量差会随温度的变化而发生变化。对样品进行分析得出 TG-DSC曲线,图 1为 600℃内MgSO4·7H2O脱水过程中的 TG-DSC曲线。由图 1可知,加热到600℃之前,样品的质量随着温度的升高不断下降。加热温度小于 60℃或大于 300℃时,样品的质量下降速度较缓,而在 60~300℃时质量下降较快,可见

MgSO4·7H2O脱水过程主要在此温度范围内完成。

图1 七水硫酸镁加热分解过程 TG-DSC曲线图

温度小于 60℃,MgSO4·7H2O能够在潮湿的空气中稳定存在;大于 60℃时,失去一个结晶水,成为六水硫酸镁。加热到 110.7℃时,再析出一个结晶水,生成MgSO4·5H2O。升至 164.3℃时,再失去 2个结晶水,成为三水硫酸镁。185.7℃时失去第 5个结晶水,进一步加热到 217.9℃时失去第6个结晶水,在 280℃时MgSO4·7H2O将失去全部结晶水,成为无水硫酸镁。由以上分析得出的MgSO4·7H2O脱水随温度的变化,与文献[1]中提到的一致。

2.2 温度对无水硫酸镁热分解过程的影响

通过预实验发现,硫酸镁的热解过程主要发生在 900~1 150℃。在此温度范围内将无水硫酸镁在坩埚电阻炉中煅烧 2 h。通过测定煅烧前后质量变化,考察煅烧温度对硫酸镁热分解率的影响。图2为硫酸镁分解率随温度的变化曲线。由图 2可知,无水硫酸镁的分解率在 900~1 150℃时随温度的升高而增大。900℃时样品的分解率在 6%左右,可见 900℃是硫酸镁热分解的起始点。在 900~1 000℃时随着温度的升高分解率增长速率减缓, 1 000~1 100℃时分解率的增长速率提高。1 100℃时分解率达到 100%。由此确定无水硫酸镁热分解的最佳温度为 1 100℃。

图 2 不同温度下无水硫酸镁煅烧 2 h的分解率

低于 1 000℃时的热传递过程主要是热传导作用,分解速度慢,热量从样品的外部逐渐传递到内部,进而使其发生热解。当高于 1 000℃时,热辐射起主要作用,热量以射线的形式,对样品进行整体加热,使其热解[6]。

2.3 时间对无水硫酸镁热分解率的影响

图 3为在 1 100℃条件下热解无水硫酸镁,热分解率随时间的变化。由图 3可知,随着热解时间的增加,无水硫酸镁的分解率逐步增大。根据焦耳定律,Q=I2R t,加热时间长,在温度相同的条件下,电流I相同,样品得到的热量Q会增大,从而样品分解率会增高 (时间为 0时,由于样品是在坩埚电阻炉升温的时候加入的,所以在升温过程中会有部分被分解)。由实验得出,热解时间为 90 min时,无水硫酸镁完全热解。

图 3 硫酸镁在 1 100℃下分解率随时间的变化

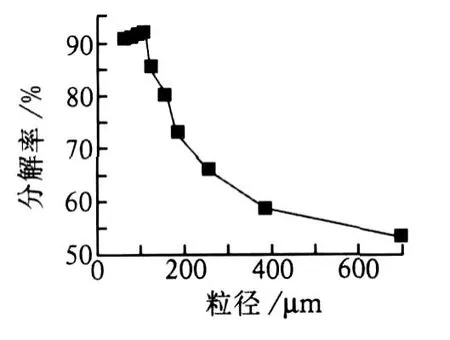

2.4 粒径对无水硫酸镁热分解过程的影响

将粒径分别为 75,80,96,109,120,150,180, 250,380,700μm的无水硫酸镁在 400℃下加热0.5 h脱水后,在1 100℃恒温加热30 min,考察粒径对无水硫酸镁热解的影响(样品的粒径均指指定粒径质量分数在 98%以上)。图 4为硫酸镁热分解率在不同粒径条件下的变化。由图 4可知,粒径小于109μm时,硫酸镁的热分解率随粒径的增大而增大,当粒径大于 109μm时,热分解率随粒径的增大而减小。粒径为 109μm时,热分解率可达到最大值91.6%。

图 4 无水硫酸镁热分解率与粒径的关系

样品热解过程中,粒径大,颗粒的比表面积小,因此颗粒之间相对的传热面积小,传热性能差,热解过程同时受反应动力学速率与传热传质现象的控制,样品的分解率较小。样品粒径在 109~700μm时,随着样品粒径的减小,颗粒的比表面积增大,颗粒之间相对的传热面积变大,传热性能增强,传热系数变大,无水硫酸镁的热分解率逐渐增大。当粒径小于 109μm时,样品的堆积密度增大,传热性能降低,硫酸镁的分解率出现下降趋势。

2.5 最佳热解条件的确定

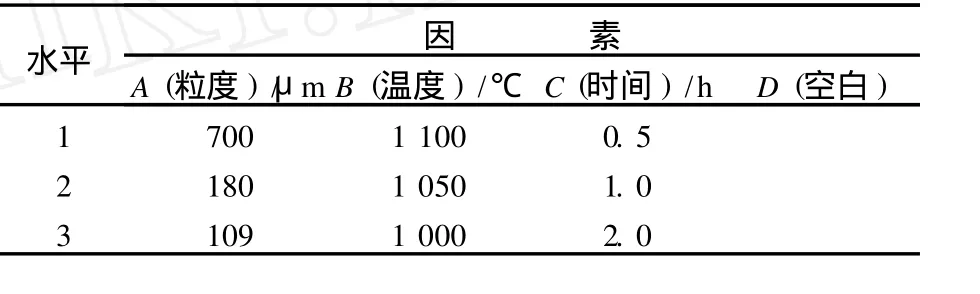

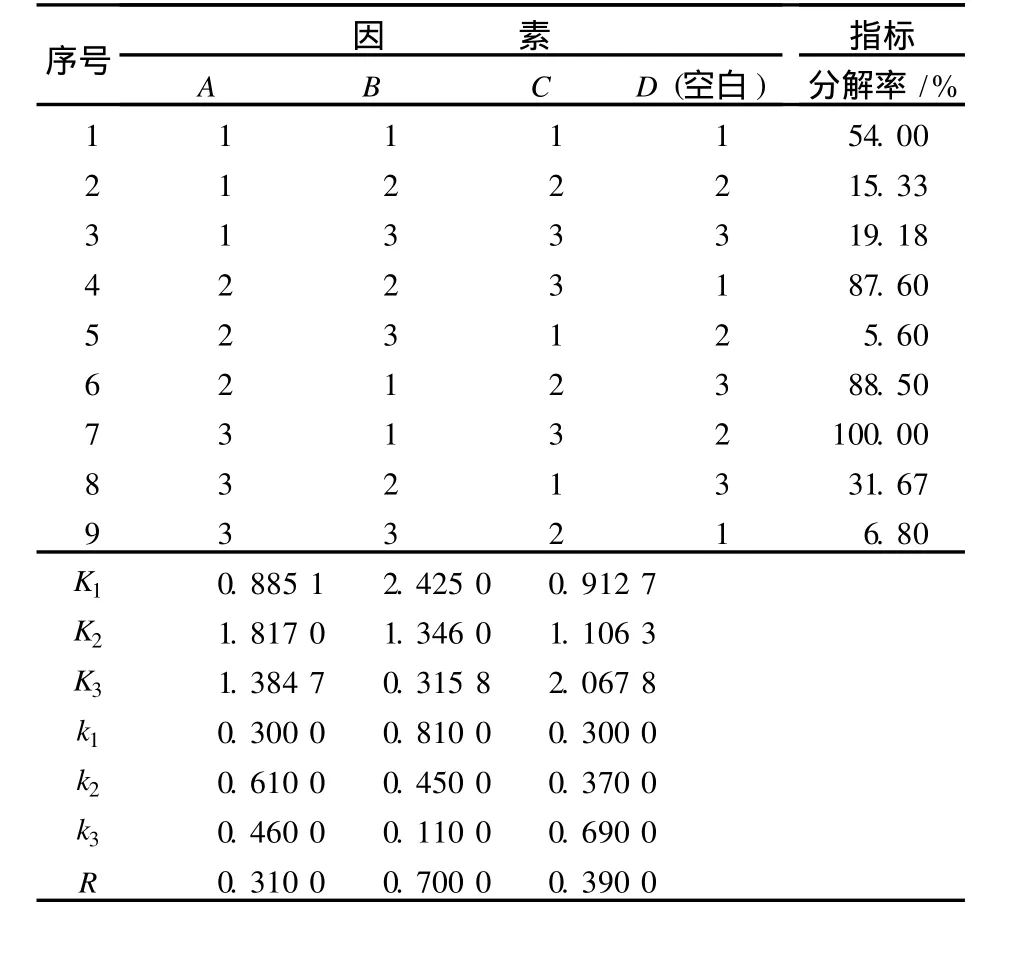

为了找出样品粒径、热分解时间和热分解温度对硫酸镁热分解效率影响的程度,综合上述实验分析结果,利用 4因素 3水平(L34)正交表进行正交实验[7]确定最佳的热分解条件。表1为各因素和水平表,表 2为正交实验设计表和相对应的样品分解率及实验结果的极差分析。

表1 因素水平确定表

表 2 无水硫酸镁分解率正交实验分析、实验结果及极差分析

由表 1~表 2的分析结果可确定出影响样品热分解效率的各个因素的主次作用,即B>C>A。影响最大的是热分解温度,其次是热分解时间,影响最小的是样品的粒径。综上所述,得到无水硫酸镁直接热解制备氧化镁的最佳工艺条件:温度为1 100℃,时间为 1 h,粒径为 109μm。

取制备的 109μm无水硫酸镁样品适量,在400℃条件下脱水 0.5 h,放入坩埚电阻炉中1 100℃恒温热解 1 h,冷却后得到产物。利用原子吸收光谱法测定MgO质量分数为 99.8%。图 5为纯氧化镁与硫酸镁热解产物的 XRD谱图。由图 5可知,在2θ分别为39.9,42.8,62.3,74.7,78.6°附近的衍射峰为氧化镁的特征峰,衍射峰值的位置和强度与 JCPDS的标准卡基本一致,且未发现其他物质峰存在,可见产物为高纯MgO,无水硫酸镁分解完全。

图6为无水硫酸镁和煅烧产物MgO的 SEM照片。由图 6可知,无水硫酸镁为 50~100μm的团聚体,形貌没有明显的边角,接近球形。高倍下可以观察到这些颗粒由一些多孔的亚晶所构成。煅烧产物MgO的形貌为立方晶型的聚合体,粒径为 4~10μm,在高倍下可观察到这些颗粒由亚晶所构成,亚晶的粒径为 1~1.5μm,为不规则六面体形。

图5 纯氧化镁与硫酸镁热解产物的XRD分析图

图6 七水硫酸镁和分解产物氧化镁的 SEM照片

3 结论

将脱水和热解阶段分离,通过控制工艺条件,由氯化镁制备的硫酸镁固相直接热解获得高纯氧化镁,具有工艺简单、过程易于控制等优点。1)MgSO4·7H2O脱水过程在 60~300℃时完成,脱水率随着温度的升高而增大,脱水时间随温度升高相应缩短。在 400℃时脱水 0.5 h可以完成脱水。2)相同时间条件下,硫酸镁的热分解率随着温度的升高而增大,900℃前基本没有分解,在 950~1 150℃时热分解完成。最佳分解温度为 1 100℃;相同温度条件下,硫酸镁的热分解率随时间的延长而增大,在1 100℃、热解 90 min条件下,硫酸镁可完全分解。3)硫酸镁的粒径对热解过程有很大的影响,粒径在 109~700μm时随着粒径的减小,分解率增大,粒径小于 109μm时随着粒径减小,分解率有减小趋势。粒径为 109μm时,1 100℃热解0.5 h硫酸镁热分解率可达到最大值 91.6%。4)通过正交实验分析,得出影响硫酸镁热分解的主要因素为热解温度,其次为热解时间,粒径对热分解的影响作用最小。并且得出热分解的最佳工艺条件:粒径为 109μm的硫酸镁,400℃条件下脱水 0.5 h,在坩埚电阻炉中 1 100℃恒温热解 1 h,得到质量分数为 99.8%的立方晶型高纯MgO。

[1] 胡庆福,贺春宝,卫冠亚,等.镁化合物生产与应用[M].北京:化学工业出版社,2004:71-75.

[2] 司徒杰生.化工产品手册(无机化工产品)[M].北京:化学工业出版社,1999:321-322.

[3] 宋彬,杨保俊,郝建文,等.蛇纹石尾矿制备高纯氧化镁工艺条件的研究[J].合肥工业大学学报:自然科学版,2008,31(1): 150-153.

[4] BirchalV S S,Rocha SD F,CiminelliV S T.The effect ofmagnesite calcination conditions on magnesia hydration[J].Minerals Engineering,2000,13(14/15):1629-1633.

[5] 山乐胜.应用氧化镁法烟气脱硫工艺的可行性分析[J].山东电力技术,2003,3(6):14-16.

[6] 罗森诺W M,哈特尼特 J P,加尼 E N.传热学应用手册[M].北京:科学出版社,1992:463-470.

[7] 牛蔚然,邱燕.工程寻优问题的正交分析方法及其应用[J].山东电力技术,2002,3(2):1-2,14.

Preparation of magnesia by solid phase direct decomposition of magnesium sulfate

Zhang Jingjing1,Feng Yali1,Li Haoran2

(1.School of Civil and Environmental Engineering,Beijing University of Science and Technology,Beijing100083,China; 2.State Key Laboratory of B iochem ical Engineering,Institute of Process Engineering,Chinese Academ y of Sciences)

Anhydration and ther mal decomposition processes ofmagnesium sulfate made from magnesium chloride were studied by TG-DSC and XRD.Effects of factors,such as thermal decomposition temperature,time,and particle diameter, on resolution ratio of decomposition from anhydrous magnesium sulfate to magnesia were mainly investigated.Experiments showed that anhydration processofmagnesium sulfate heptahydratewas completed between 60~300℃and ther mal decomposition of anhydrousmagnesium sulfate was completed between 950~1 150℃.Magnesia with high purity was gained by direct decomposition of anhydrousmagnesium sulfate through controlling experiment conditions of solid phase and separating the anhydration and thermal decomposition.Orthogonal experimentwas used to opt imize the process conditions.High purity magnesia with cubic crystal structure and mass fraction of 99.8%can be obtained from magnesium sulfate heptahydrate (particle size of 109μm)under the condition as follows:dehydrating for 0.5 h under 400℃,and homothermal disintegrating 1 h under 1 100℃ in crucible resistance furnace.

magnesium sulfate;magnesia;solid phase decomposition

TQ132.2

A

1006-4990(2010)05-0011-04

国家自然科学基金项目(20576137);青海省重大科技攻关项目(2007-g-150)。

2009-11-14

张京京(1986— ),男,在读硕士研究生,主要从事硫酸镁热解制备氧化镁的研究。

联 系 人:冯雅丽

联系方式:ylfeng126@126.com