24m大型管道拉运拖车后支点平衡位置的选定

2010-11-04杨春生

杨春生

(中国石油天然气管道局第二工程分公司,江苏徐州221008)

24m大型管道拉运拖车后支点平衡位置的选定

杨春生

(中国石油天然气管道局第二工程分公司,江苏徐州221008)

长期以来,国内大型长输管道建设都是将批量单管从转运站拉运至现场,全部焊接工作都在现场完成,这样既不能充分利用运管拖车功率,也使现场焊接量增大,不利于保证焊接质量。中国石油天然气管道局第二工程分公司针对西气东输二线西段部分地段人烟稀少、道路宽阔等有利因素,在施工中采用了场站式管道二接一自动焊。文章分析了二接一管段拉运拖车的单胎负荷,通过计算,确定了24 m长管段拉运拖车管道后支点的平衡位置。

二接一管段;拉运拖车;后支点位置;确定

0 引言

近十几年来,随着管道建设规模的不断扩大,数千千米的大型长输管道屡见不鲜(如国内西气东输一线、二线),随着管道直径的增大(如国内西气东输一线的管道直径为1 016 mm,西气东输二线的管道直径为1 219 mm),管道现场焊接工作量越来越大,为了提高管道敷设速度,各国都相继使用现场自动焊或场站式管道二接一、三接一来代替现场手工焊、手工半自动焊。

上世纪80年代,在美国德克萨斯州一条沿海输气管道,前苏联的奥伦普至东欧的一条大型输气管道,以及西伯利亚地区的大口径管道施工中,均采用了场站式管道二接一、三接一对接工艺,45%~60%的焊口在场站式预制场采用自动焊完成,其余的焊口在现场采用手工半自动焊完成。这种加大预制作业量的施工方法,不但可提高管道敷设速度,而且可以提高焊口的焊接质量。

采用场站式预制场加大管道焊接预制作业量的施工方法必须有两个前提:一是有能拉运预制接长管段的拖车;二是有能满足此拖车的运输道路。

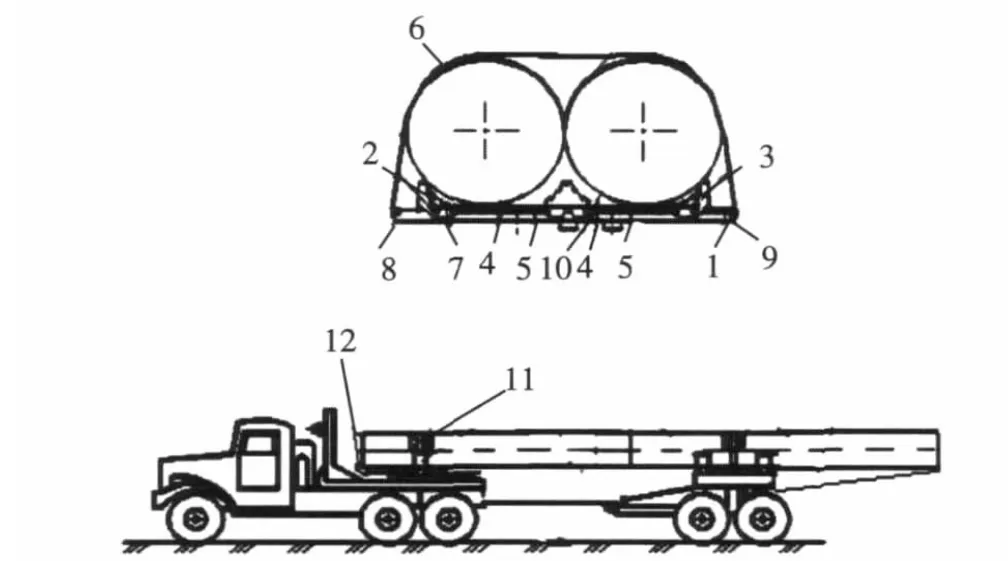

西气东输二线西段部分地段为戈壁荒漠区,人烟稀少,道路宽阔且路基和戈壁连为一体,行车转弯时可部分利用路基,中国石油天然气管道局第二工程分公司针对这一有利因素,确定采用场站式二接一施工方案。二接一管段拉运拖车如图1所示。

1 12 m管拉运拖车托架位置和承压比

通常拉运单管的拖车长12.5 m,单管长度约为12 m,一次可拉运3根单管。但不论管壁厚或薄,都很难达到拖车额定载重量,造成“大马拉小车”的现象。

这种常规拖车的主车后桥和拖车桥的承压力及单胎负荷计算如下:

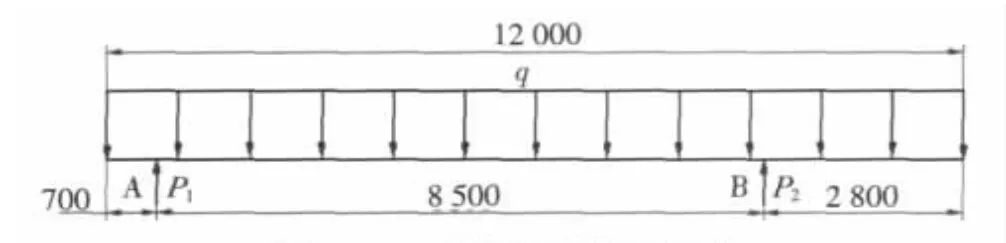

以德国奔驰ACTROS—2031/ACTROS—3340型拖车为例,这两种型号车额定载重均为294 kN。常规拖车拉运12 m长单管的荷载如图2所示,图中,P1为托架A处主车承压力,P2为托架B处拖车承压力。

图1 二接一管段拉运拖车示意

图2 12m管拉运拖车荷载示意

管的均布荷载为:

q=G/L

式中q——拖车额定载重量下管道每米重力/(kN/m);

G——拖车额定载重力/kN;

L——常规管道长度/m。

对于上述两种德国奔驰型拖车,算得:

q=24.5(kN/m)

由∑MA=0,有:

0.7×24.5×0.7/2+8.5 P2=11.3×24.5×11.3/2

解得:P2=183.32(kN)

单胎受荷Q2=P2/8=22.91(kN)

由∑F=0,有:

P1=294-183.32=110.68(kN)

单胎受荷Q1=P1/8=13.84(kN)

主车后桥与拖车支撑桥承压力比例:

P1/P2=110.68 kN/183.32 kN=0.604

此外对北奔1929AS、太拖拉815-Ⅱ、东风EQ4242GJ等其他几种车型,验算其主车后桥与拖车支撑桥承压力比例均在0.6~0.7之间。

2 24 m管段拉运拖车管道后支点平衡位置的确定

查《现代车用材料应用手册》,1200-20、18层普通花纹轮胎的最大单胎负荷为29.4 kN。

按上节计算出奔驰型拖车的单胎负荷为22.91kN,对其他几种车型验算出的单胎负荷均<26.66 kN。

考虑拖车运管行驶道路情况比较复杂,我们取单胎负荷Q=24.5 kN。

按上节计算出的奔驰型主车后桥与拖车支撑桥承压力比例为0.604,对其他几种车型验算出的主车后桥与拖车支撑桥承压力比例均在0.6~0.7之间,为保证有足够的主车后桥正压力,从而保证牵引力,我们取主车后桥与拖车支撑桥承压力比例P1/P2=2/3

根据主车前护栏及转弯半径考虑,确定管段前端距前托架支点A为1 200 mm。

设管段末端与后托架支点B的距离为x,按图3所示工况进行计算。

图3 24m管段拉运拖车荷载示意

由∑MA=0,有:

1.2 q×1.2/2+P2×(22.8-x)=22.8×q×22.8/2

由∑F=0,有:

24 q=P1+P2

P1=2/3P2解得:x=4.8 m

在现场一次拉运2根直径1 219 mm、壁厚18.4mm的二接一管段,单根重力为142.1 kN(含防腐层重量),按上节计算步骤,解得P2=170.52 kN,单胎受荷Q2=21.32 kN<24.5 kN。

单胎负荷满足使用要求,说明24 m管段拉运拖车后托架支点平衡位置选在距管段末端4.8 m处是合理的。

3 实际运用效果

整车样机经2008年12月中旬现场短距离试验,行驶速度达30 km/h时试刹车,刹车距离7 m,主车轮、拖车轮同步,整机性能良好。

中国石油天然气管道局第二工程分公司在西气东输二线工程中,二接一管段焊接量达到1 508道口,焊接检测一次合格率99.8%,标志着国内最大口径二接一管段(直径1 219 mm、长24 m、重142.1 kN)在长输管道工程的运输和施工中成功应用。该公司CPP218机组日焊接量从每天15道口稳步上升到30道口,同时该机组还将24 m二接一管段成功应用于沟下焊接等难点施工中。

常规拖车能拉运12 m长的单管3根,或拉运24 m长的二接一管段2根,后者的拖车载重率提高了33.33%,有效地减少了“大马拉小车”现象,充分利用了运管拖车功率。

Abstract:It has been carried out in domestic large scale long-distance pipeline constructions for a long time that a batch of single-pipes are transported from a transfer station to a work site and then entire welding work is done on site.In such a way,the capability of pipe trailer is not utilized fully,welding work quantity on site increases and it is unfavorable to guarantee welding quality.According to the advantageous conditions such as sparse population and broad roads in some partial western sections of Second West to East Gas Pipeline,the Second Engineering Company of China Petroleum Pipeline Bureau adopts station type automated welding method to joint two pipes together(“two-formed-one pipe”)each time.The load on a single tyre of the long trailer with a batch of 24 m long two-formed-one pipes on it is calculated and the rear equilibrium support position on the trailer is determined.

Key words:pipe made of two single pipes by welding;trailer;rear support position;determination

(79)Determination of Rear Equilibrium Support Position of 24 m Pipes on Long Trailer

YANG Chun-sheng(Second Engineering Company of China Petroleum Pipeline Bureau,Xuzhou 221008,China)

U175U169.71

B

1001-2206(2010)05-0079-02

杨春生(1960-),男,河北保定人,高级工程师,石油化工一级建造师,PMI协会会员,1987年毕业于石油管道学院管道工程专业,2005年毕业于中国矿业大学管理工程专业,现从事工程项目管理工作。

2009-05-15;

2010-07-02