管道不开挖长距离内衬玻璃钢软管修复技术

2010-11-04郭宏张立新胡晓元樊三新

郭宏,张立新,胡晓元,樊三新

(1.大庆油田工程建设有限公司,黑龙江大庆163712;2.大庆油田矿区服务事业部外围物业管理公司,黑龙江大庆163712)

管道不开挖长距离内衬玻璃钢软管修复技术

郭宏1,张立新2,胡晓元1,樊三新1

(1.大庆油田工程建设有限公司,黑龙江大庆163712;2.大庆油田矿区服务事业部外围物业管理公司,黑龙江大庆163712)

针对油田集输系统管道和城市中小直径管道的特点,研究开发了管道内翻衬玻璃钢软管对旧管道进行整体修复的技术。文章介绍了玻璃钢软管的材料、结构、翻转内衬工艺及室内和现场试验情况,并对试验中出现的问题进行了改进。在大庆油田采油九厂龙虎泡作业区对直径89 mm掺水管道进行了成功修复,一次翻衬长度达到300 m,创目前国内外用翻衬玻璃钢软管修复管道的管径最小、距离最长的记录。

旧管道修复;玻璃钢软管;翻衬技术

0 引言

大庆油田开发建设50年累计敷设各类管道超过7万km,其中使用年限超过设计寿命的管道约3万km。据统计,大庆油田管道平均穿孔率达到0.354次/(km·a)即每年穿孔10 620次。建设比较早的喇嘛甸油田穿孔率甚至高达0.7次/(km·a),投产比较晚的高台子油田达到0.43次/(km·a)。另据调查,由于管道腐蚀穿孔更换管道平均费用为21.67万元/km,大庆地区仅油田系统“十一五”期间计划改造管道9 200 km,如果全部更新需要投资19.94亿元。

管道不开挖修复技术就是对损坏严重、濒临报废的管道在不破坏原管道结构的条件下,长距离内衬防腐层的技术。该防腐层与原管道形成复合结构,原管道起维护支撑作用,衬里层起防腐作用,可延长管道使用寿命20年以上。

为了降低原油生产成本,保护生态环境,打造百年油田,我们开展了“油田集输系统管道不开挖长距离内衬玻璃钢软管修复技术研究”课题。

管道内衬技术有:内衬塑料管,内衬水泥砂浆,内衬不锈钢,内衬玻璃钢等方法。针对油田集输管道大多数是直径114 mm以下小口径的特点,我们重点研究开发“翻转法内衬玻璃钢软管”技术。

翻转法内衬玻璃钢软管的基本原理是将带有防渗透层并浸有热固性树脂的纤维增强软管(以下简称软管),采用水压(或气压)将软管反翻并送入旧管道内,使软管带有热固性树脂层的一面贴附于旧管道内壁,防渗透层成为新管道的内表面,采用特定的技术措施固化成型,形成坚固的钢塑复合管。本文介绍该技术的几个关键技术。

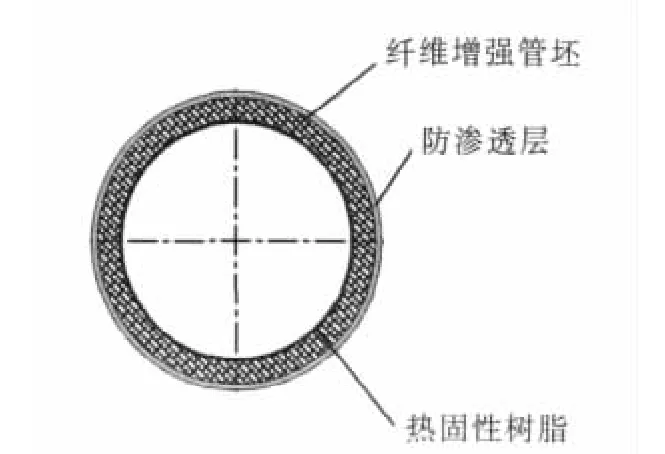

1 玻璃钢软管的结构

玻璃钢软管由纤维增强管坯、外防渗透层和管坯内浸热固性树脂组成。玻璃钢软管结构如图1所示。

2 玻璃钢软管的材料

2.1 纤维增强管坯

纤维增强管坯是涤纶纤维编织的无缝圆形管筒,它具有强度高、耐热性好、耐油、耐水、耐化学腐蚀的特点,可在70~170℃环境下长期使用。

图1 玻璃钢软管结构示意

2.2 防渗透层

按照油田集输系统管道输送原油和污水的要求,我们选择了两种防渗透层原料,一是聚氨酯弹性体,二是改性聚氯乙烯。

聚氨酯弹性体具有高强度、高弹性和优异的耐磨性。聚氨酯弹性体分聚酯型和聚醚型两种,它们的特点不同,其中聚酯型耐油性好,耐水性稍差;而聚醚型既耐水又耐油。

改性聚氯乙烯是在疏松型中等黏度聚氯乙烯(其表面不规则,断面疏松多孔呈网状,容易吸收增塑剂,塑化速度快,加工工艺性能好)中加入丁腈橡胶,使聚氯乙烯具有极好的耐油性、耐热性和耐磨性;再加入增塑剂提高其柔顺性,加入硬脂酸盐,提高其热稳定性,使其适应集输管道各种使用条件。其最大优点就是价格便宜,仅为聚氨酯弹性体的1/3~1/2。因此,优先选择改性聚氯乙烯作为防渗透层材料。

2.3 热固性树脂胶粘剂

经过广泛调研和大量的试验研究,最后确定用乙烯基酯聚酯树脂作为胶粘剂。该胶粘剂是酚醛改性环氧树脂,除具有环氧树脂线胀系数低、防腐性能好、粘接牢固、强度高、耐磨性好等优点外,还具有通用型不饱和聚酯树脂室温固化等优异的工艺性能,而且价格较低。

由于乙烯基酯聚酯树脂可在室温下固化,因此可采用压缩空气进行翻转内衬,与用水压翻转内衬比较,其工艺简单,操作方便,节约能源,不污染环境。

3 翻转内衬玻璃钢软管工艺

3.1 翻衬工艺

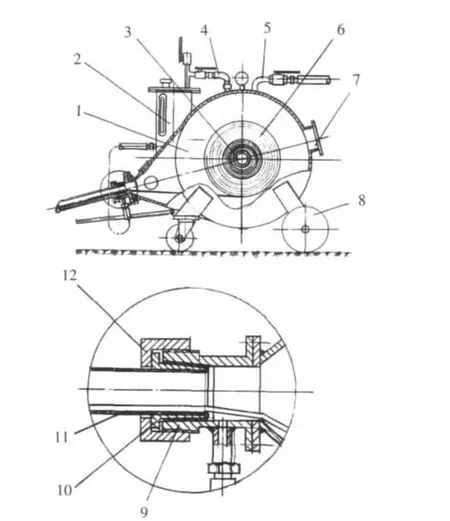

翻转内衬玻璃钢软管是通过“蜗牛翻转器”实现的。见图2。翻转过程如下:

将浸有热固性树脂(亦称胶粘剂)的玻璃钢软管放置在蜗牛翻转器内,在压缩空气压力作用下软管开始翻转,即浸有热固性树脂层朝外,涂有防渗透层朝里转换,而且转换部位不断前移,直至全部翻转完毕。将翻转的玻璃钢软管置入旧管道内,则构成内衬玻璃钢防腐层。

图2 蜗牛翻转器结构示意

3.2 室内和现场试验情况

2008年我们在室内对直径60 mm的钢管进行内翻衬玻璃钢软管模拟试验,一次翻衬长度达330 m。2008年10月我们在大庆油田采油九厂龙虎泡作业区,利用蜗牛翻转器对D 89 mm×4.5 mm掺水管道进行内翻衬玻璃钢1.1 km,压风机压力≤0.4 MPa,平均翻衬速度10~40 m/min。现场分段修复,最长一段达300 m。创目前国内外翻衬玻璃钢软管直径最小、距离最长的记录。

据调研,国外采用翻转法内衬玻璃钢技术修复管道的口径都比较大,一般在DN200~1 000 mm之间,一次翻衬长度为100~300 m。未发现管径100 mm以下钢管用翻转法内衬玻璃钢一次超过300 m的报道。

4 试验研究和现场试验中的技术难点

4.1 胶粘剂问题

内衬玻璃钢所用胶粘剂除了满足耐温、化学稳定性、机械强度、耐磨性要求外,更重要的是要与涤纶纤维有亲和性和相容性。

我们选用以双酚A型和双酚F型环氧树脂为基础,通过与丙烯酸等原料化学反应制得的乙烯基酯聚酯树脂为内衬玻璃钢胶粘剂。

4.2 翻转内衬玻璃钢工艺和配套机具问题

根据翻衬工艺需要,我们设计了第二代蜗牛翻转器,对软管进行多次翻转试验,试验结果为:直径60、76和114 mm管道一次翻转长度最多分别为50、100和150 m,显然达不到预定的目标要求。

在试验中发现当软管进入到管内且长度达到被修复管段的一半之后,翻衬速度明显降低,所需翻衬压力明显加大,甚至出现翻不动的情况,说明此时软管所受阻力最大,阻力主要来自软管之间的摩擦力。

试验时还发现,软管从翻转器出口翻出时,明显感觉有阻力,使软管翻出不畅通,需要提高压力才能继续试验。说明翻衬出口角度不合适。

根据试验时的环境温度,选择合适的胶粘剂各组分,确定胶粘剂的配方。经混合搅拌均匀,然后灌入玻璃钢软管内,经过碾压使整根软管浸透胶粘剂,然后装入翻转器内进行翻衬试验。试验发现,为适应工艺要求,胶粘剂不能很黏稠,否则将导致胶粘剂固化时间长,需要增加辅助措施(比如加温)才能固化。

试验中发现软管结构不合理、承压低的问题,当翻转器压力表压力达到300 kPa时,软管覆膜爆开,造成压力泄放,试验终止。

5 解决问题的办法

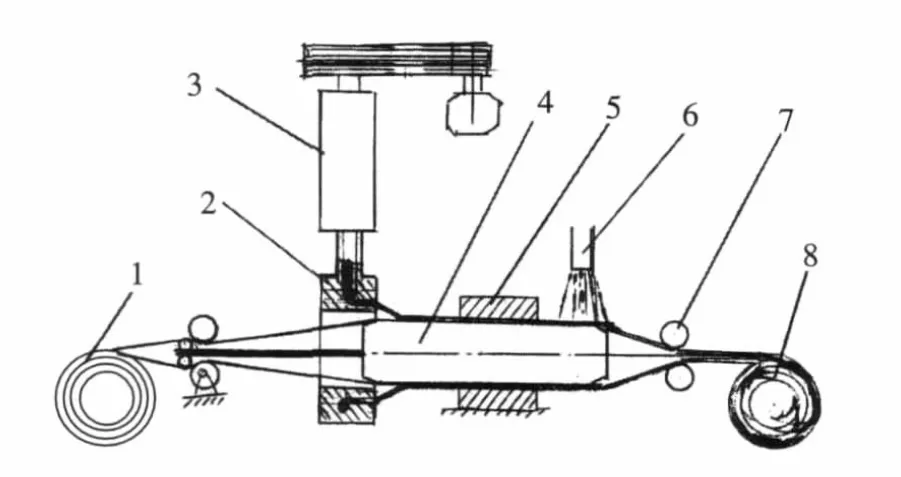

(1) 改进内衬软管制作工艺,即将聚氨酯弹性体防渗透层和改性聚氯乙烯防渗透层利用塑料挤出机挤制成胶管,经拉伸缩径包覆在管坯外面,冷却定型成为玻璃钢软管。玻璃钢软管敷胶工艺如图3所示。

图3 玻璃钢软管敷胶工艺示意

(2) 经过多次试验确立了胶粘剂的基本配方,明确了胶粘剂的凝胶期主要受两个因素的影响:一是环境温度的影响,气温越高,胶粘剂凝胶期越短,相反,气温越低,胶粘剂凝胶期越长;二是受配比的影响,引发剂和促进剂所占比例增大,胶粘剂凝胶期缩短,相反,引发剂和促进剂所占比例减少,胶粘剂凝胶期延长。掌握了胶粘剂凝胶期的规律变化,就可根据环境温度配制出合适的胶粘剂。

(3) 重新研制了第三代蜗牛翻转器(见图4),改变软管出口装置结构,增大了壳体的空间尺寸。

图4 Ⅲ型蜗牛翻转器

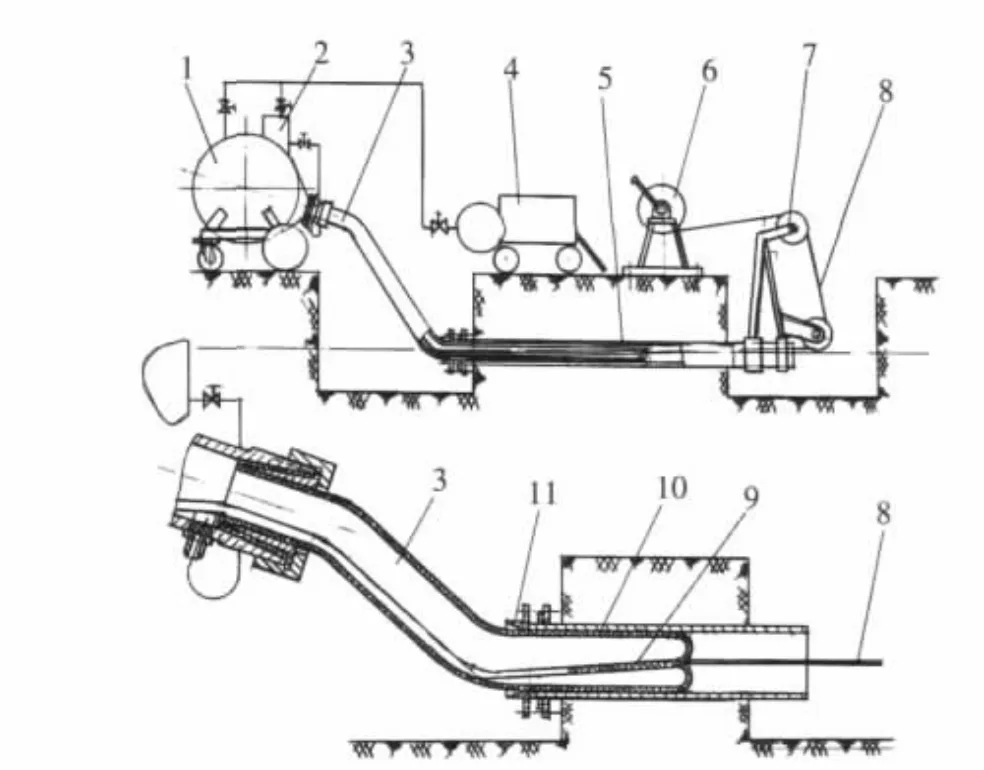

在第三代蜗牛翻转器加工完成后,进行了相关试验。一是将空气压缩机工作压力降低到0.5 MPa以下;二是减少软管与软管之间的滑动摩擦系数。经过反复多次试验研究,最后研发成功了“加牵引助力绳”和“加减阻剂”两项新技术,形成新的翻转内衬玻璃钢软管工艺技术,见图5。

图5 新翻转内衬玻璃钢软管工艺示意

6 实施过程和效果

翻衬时利用“翻衬入口”将翻转软管送入被修复管道内。此时,开启润滑油箱,随软管前移将润滑剂带入软管内润滑软管相对滑动表面,同时启动牵引机,拖拉牵引绳,这样在压风机推动力和牵引绳拉力共同作用下,使作业变得既轻松又快捷,取得了很好的效果,经实际测量,直径114 mm管道一次翻衬长度达到了520 m,实现了预定目标。

7 结论

我们研究开发的“管道不开挖长距离内衬玻璃钢软管修复技术”经过大庆油田采油九厂龙虎泡作业区现场工业性试验证明:

(1) 内翻衬玻璃钢修复旧管道的工艺技术不但取得成功,而且处于国内领先、国际先进水平。

(2) 衬里材料和软管结构在国内是首创,能够满足施工要求。

(3) 施工机具基本实现配套,能够满足现场施工要求。

(4) 该技术既节能(胶粘剂室温自然固化)又环保(用空气做翻衬介质无二次污染)。

(5) 经实际测算,直径100 mm以下的管道内翻衬玻璃钢软管修复成本是新建管道成本的50%左右。

Abstract:In view of characteristics of the oilfield gathering and transportation system pipelines and the urban small-diameter pipelines,the oil pipeline integral rehabilitation technique using fiberglass reinforced plastics(FRP)tubes as lining was developed.The materials,structure and turnover lining process as well as indoor and field tests were described.Some problems found in the tests were solved.A mix water pipeline with the diameter of 89 mm in Longhupao operation zone at Daqing Oilfield Ninth Oil Production Plant was successfully rehabilitated with once turnover lining length up to 300 m,which set up a world record of the smallest diameter and longest length pipeline rehabilitation using flexible FRP tubes and turnover lining method.

Key words:old pipeline rehabilitation;fiberglass reinforced plastics tube;turnover lining technique—6—

(53)Pipeline Rehabilitation Using Long Flexible Fiberglass Reinforced Plastic Tube as Lining without Excavation

GUO Hong(Daqing Oilfield Engineering Construction Co.,Ltd.,Daqing 163712,China),ZHANG Li-xin,HU Xiao-yuan,et al.

TE973.9

B

1001-2206(2010)05-0053-04

郭宏(1979-),女,河北宁冀人,工程师,2001年毕业于哈尔滨工业大学焊接专业,现从事石油工程EPC项目总承包管理工作。

2009-10-16;

2010-05-11