稻米质量安全追溯过程FMECA研究

2010-11-04刘鹏屠康

刘 鹏 屠 康

(南京农业大学食品科技学院,南京 210095)

稻米质量安全追溯过程FMECA研究

刘 鹏 屠 康

(南京农业大学食品科技学院,南京 210095)

针对基于RFID(射频识别)的稻米质量安全追溯系统这一复杂系统过程。用系统分析的方法将其划分为3个逻辑上个独立的流程和7个互有联系的功能环节(节点)。对该7个环节进行了FMECA(故障模式影响及危害性分析)分析。在确定FMECA风险模式的危害度时采用的是危险顺序数法(Risk Priority Number)。考虑到基于RFID的稻米质量安全追溯过程的特殊性,引入模糊综合评价方法并参照调查和历史数据分别计算了7个功能环节的RPN值。通过确定RPN,明确了稻米质量安全追溯过程中各环节出现风险的种类和发生概率,并提出预防的措施;量化了基于RFID稻米质量追溯过程的风险,使风险控制具有可操作性。

稻米 质量安全 追溯 FMECA RPN 模糊综合评价

稻米作为各种食品原材料,其质量直接关系到食品质量安全水平。由于稻米在自身特点,储藏方式及流通途径等方面都不同于一般的食品,对其安全追溯与质量控制亦不能等同于一般的质量安全追溯体系。从供应链的角度分析,可以把稻米在流通过程中的各个阶段的位置实体看作不同的节点,节点之间的流向看作路径。随着我国粮食流通市场化的不断提高导致流通链扩增,节点的数量和类型流通路径也随之变得复杂,结果是稻米流通中各个环节质量安全风险的提高以及对其可控性的降低。如何有效的跟踪稻米产品的下游供应链,迅速监测风险,召回相关产品,防止危害扩散,并追溯稻米产品的上游供应链,确定问题的源头,成为稻米安全追溯的核心内容。

国外的研究由于信息技术平台及运行体系的完善,具有完整的预测,预警,溯源,质量控制,种源判定等功能。比较成熟的模型包括:Becker等[1]建立的综合专家系统。Braglia[2]将PaniGest软件用于溯源管理,以辅助质量控制。Pieternel等[3]建立了嵌入式食品质量-技术管理系统。我国自20世纪90年代初就进行了农产品安全追溯方面的探索,目前主要的研究方向是根据可追溯制度与法律要求,提出可追溯系统的整体框架,开发与集成相应的硬件与软件系统,实现信息的无缝连接并提供过程信息的查询服务。目前进行的代表性研究包括刘俊荣等[4]提出我国养殖水产品全链可追溯性系统平台的建设思路。徐焕良等[5]提出了基于产品生命周期管理的肉品车间生产跟踪及追溯体系。谢菊芳等[6]运用二维条码技术、RFID(无线射频电子标识)技术和组件技术,构建了肉用猪及其产品的全程质量控制,实现了基于.NET构架的猪肉安全生产的追溯系统。国内现有的研究大部分集中于畜禽及水产品的研究。对于粮食安全追溯的体系、技术和模型的研究尚不充分。以往的研究大多集中在追溯体系和平台的构建方面,对质量追溯平台风险的确定、评估以及相应的质量控制工作研究较少。

主要针对前期研究的基于RFID的稻米质量安全追溯系统过程中可能存在的稻米质量安全风险,用FMECA风险理论进行分析和规约,对其进行了有效划分。量化了质量追溯过程,使得风险控制具有可操作性。

1 FMECA基本原理和基于RFID的稻米质量安全追溯系统过程简述

1.1 FMECA基本原理及食品追溯中的应用简述

FMECA是一种在产品设计之初就对产品可能存在的故障模式及其对用户造成的风险进行分析,找出隐含缺陷,并在设计中加以预防和控制,使质量问题在源头得以解决,从根本上减少直至规避风险的方法。国外已经有很多学者和研究机构将其应用到食品的质量控制和溯源过程中。Massimo等[7]为解决企业内部生产过程中的追溯问题,最早将FMECA体系应用到企业内部食品安全可追溯研究中,并提出了一个具体应用方案。

1.2 基于RFID的稻米质量安全追溯系统过程和流程初步分析

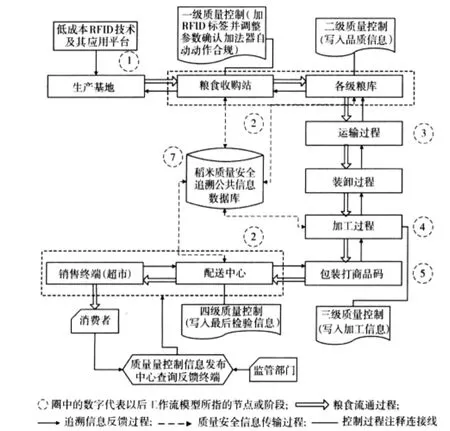

本研究涉及的供应链系统计划从生产基地开始,结合RFID技术对稻米的产品质量实行4个层次(在稻米收购站、各级粮库、稻米加工厂和配送中心分别建立质量控制监测点)控制,并通过稻米质量安全快速检测技术及电子标签中间集成应用技术建立相应的以稻米信息系统数据库为核心的质量可追溯系统。以质量控制信息发布中心作为消费者和供应者之间的交互平台,以RFID为核心技术实现对稻米流通的各个环节进行质量控制[8]。如图1所示。从稻米供应链整体可以看到,通过使用RFID技术,能够方便的把整个供应链中各个环节的信息读入公共数据库,各个环节也可以方便地增加相应环节的数据。消费者和相关主管部门也可以通过通讯网络和终端进行查询和追溯。

图1 基于RFID技术的稻米质量安全追溯过程架构

结合图1对基于RFID的稻米质量安全追溯系统的描述可以将过程规约如下:稻米质量安全追溯系统过程包括3条流程,6个独立但非顺序的单元(节点)。流程1是稻米从产地到质量控制信息发布中心查询反馈终端的物流过程,其中包括图1中涉及的过程节点(节点1~6)。流程2是当出现问题时质量追溯信息的传递和流通,该过程和稻米的物流过程相反,区别在于该过程不一定是从信息传递过程的底端开始,可以从中间节点开始(从追溯的目的来看,及早的在稻米流通链的节点发现可能存在的问题,对于整个稻米的安全控制是有利的),其中包括图1中涉及的过程节点(节点1~7)。流程3是稻米质量信息的采集过程,通过4个稻米安全信息的采集环节采集信息并和远程的稻米质量安全追溯公共信息数据库进行通信(包含节点2和4,此2个过程中是稻米质量最易出问题的环节)。

2 基于RFID的稻米质量安全追溯系统FMECA分析

本研究主要对基于RFID的稻米质量安全追溯系统进行FMECA分析,并找出危害度较大的环节和各种风险模式。以期为稻米的质量安全控制工作提供理论指导。

2.1 基于RFID的稻米质量安全追溯过程的FMEA分析

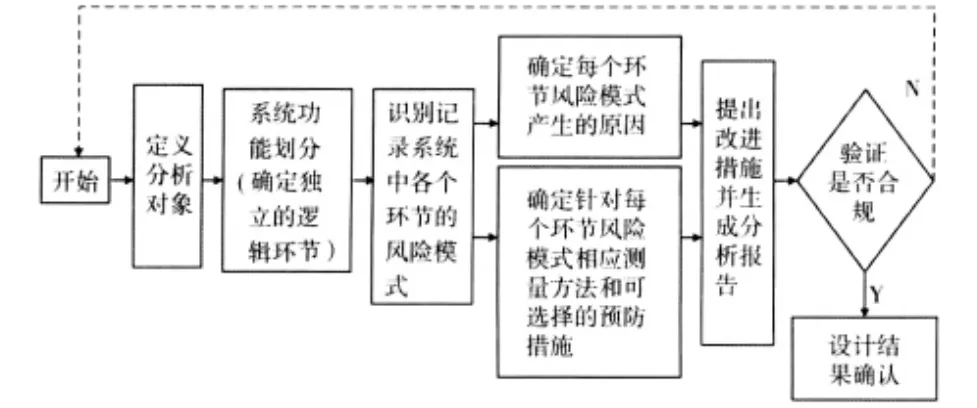

按照FMECA方法的一般定义,其实施过程包括准备工作、功能定义、确定问题模式、问题原因和后果分析、检测方法的确定,以及危险性评估6个步骤[9]。在这个过程中需要确定流通或追溯过程环节所涉及的:风险模式、相应测量方法、可选择的预防措施等。提出如图2所示分析过程。

图2 基于RFID的稻米质量安全追溯过程的FMEA分析方法

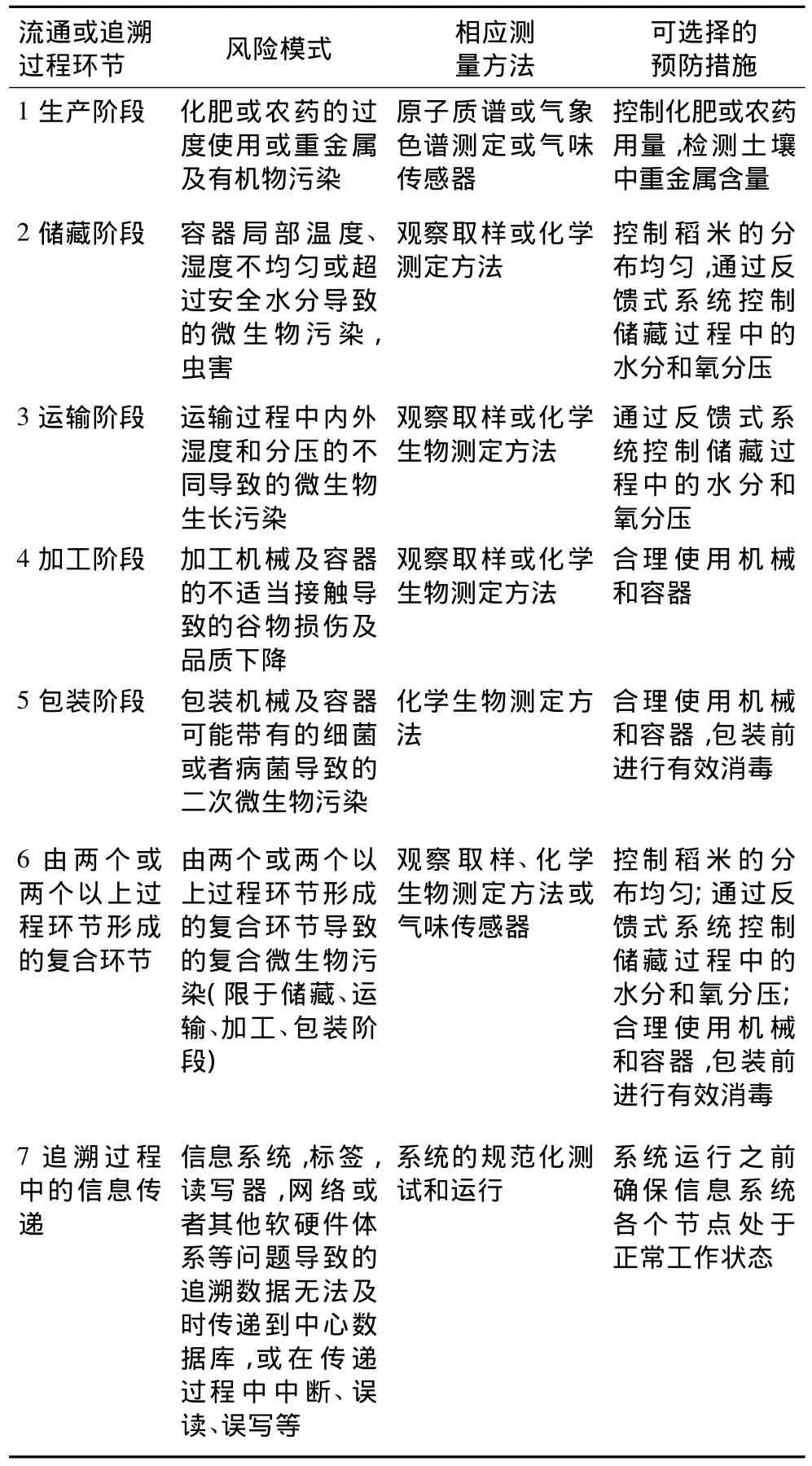

通过查阅近2年江苏省内的粮食储藏流通系统企业的运营信息的资料[10-12]和前期调研,初步确定了粮食流通及追溯过程中各个环节出现的安全风险的模式,进行了分析,结果如表1所示。并对相应风险的测量方法和可选择的预防措施进行了讨论。

表1 基于RFID的稻米质量安全追溯系统风险(失效)模式和影响分析

2.2 基于RFID的稻米质量安全追溯过程的CA分析及计算示例

2.2.1 CA分析

完成FMEA之后,为了得到关于失效更为详细的信息以及为后面的设计决策提供更为具体的数据,可以对其继续进行CA(Criticality Analysis,危害性分析),估算出具体的危害度值,并确定最终的危害度等级。Reifer根据失效影响和作用反应将危害度分为4级[13]。但这种分类方法对于粮食质量安全追溯系统无法直接使用,因为对于这类与关键环节相关的系统输出参数,即使只包含Reifer中定义的部分错误,也会造成很严重的后果,而不是轻度的危害。所以在粮食质量安全追溯系统进行CA时必须综合考虑多种因素。由于评估失效模式的影响包括过程所涉及的流通过程和追溯过程,具有不确定性,既有具体的数据(例如失效率),又有模糊的范围(例如各种影响的程度),所以采用危险顺序数法(RPN) (Risk Priority Number)进行CA。该方法不但考虑故障模式的危害程度,而且考虑其发生概率及查明的难易程度,并给出适当的评定系数。故障造成的后果越严重,发生概率越高,而且难以检测到的系数越高,危险就越大。这里的故障可以认为是粮食流通过程中的风险。

单纯的RPN模型难以完全体现本研究过程中CA的要求。故引入模糊综合评估法处理查阅到的资料来确定具体RPN的值,步骤如下。

①建立以追溯过程中各个独立环节为对象的论域:表示为U={U1,U2,…U7}(对应于7个独立环节)。

②建立评语等级论域。该论域表示评估所组成的集合U中的元素。表示为N={N1,N2,…N4},其中N的范围按照Reifer[13]的理论划分为Ⅰ灾难的(Catastrophic)、Ⅱ致命的(Critical)、Ⅲ中等的(Marginal)、Ⅳ轻度的(Minor)。

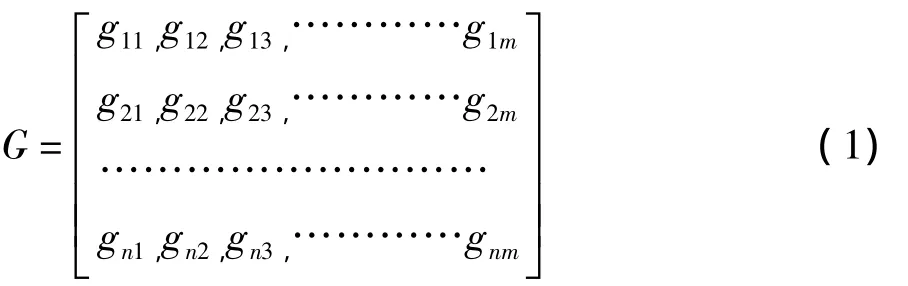

③建立模糊综合评价矩阵。表示为式1。

其中0≤g≤1,1≤m,n≤7,g表示U中对应于N中的隶属度。其计算方法采用统计法确定[14]。

④权重分析。权重集是为了反映各因素的重要程度而赋予相应的权值所组成的集合,表示为:W= {W1,W2,…W7}。W为评估因素的重要性程度权数(范围值),在步骤2的基础上,通过专家咨询和和查阅资料[10-12]确定。

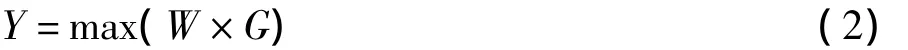

⑤设计目标函数:将隶属度和权重合并为目标函数Y,表示为式2。

(表示求该矩阵中最大值)

⑥结果计算和评估。将评估结果模糊向量Y进行规约,计算如式3[15]。得到RPN取值范围。并确定等级。

2.2.2 计算示例

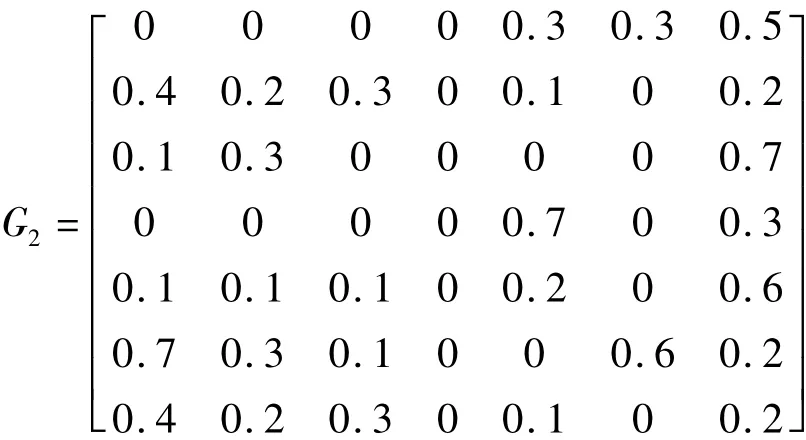

为验证以上过程的有效性,以储藏阶段(U2)为例计算其RPN值计算RPN值。首先通过资料[12]确定其隶属度矩阵G2。

再按照Reifer等[13]的理论,查阅资料[12],分析得到规约划分等级结果得到W2。

W2={0.18~0.25,0.3~0.4,0.75~0.9,0.2~0.35,0,0,0}

按照步骤6中的方法计算:

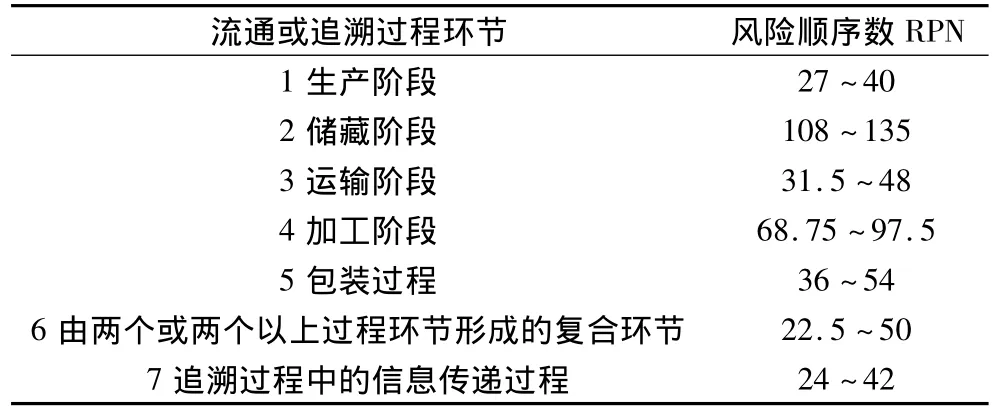

RPN=abs[max(W2×G2)]×100=108~135按照以上步骤确定了图1中所涉及7个独立过程的RPN取值范围。结果如表2所示。

表2 基于RFID的稻米质量安全追溯系统风险(失效)模式的危害度分析

2.3 分析与讨论

通过综合分析RPN的分布范围,可以得到以下推论:

①储藏阶段风险顺序数最大(RPN介于108和135之间),是粮食流通过程中最容易产生食品安全风险的环节,这也是和实际情况比较符合的。主要的原因在于其发生的概率较大且危害程度高,主要的风险模式是由于容器局部温度或湿度不均匀或者超过安全水分导致的微生物污染,以及虫害。

②阶段加工风险顺序数也较大(RPN介于68.75和97.5之间),主要的原因在于其发生的查明难度较大,主要的风险模式是由于加工机械及容器的不适当接触导致的谷物损伤及品质下降。

③由2个或2个以上过程环节形成的复合环节导致的风险RPN值较小,说明此类风险较小。

④需要注意的是追溯过程中的信息传递过程和生产阶段,虽然从RPN的绝对数值上看以上2个过程的危害不大,但前者是追溯系统的核心部分,一旦出现问题,追溯功能将失效,而后者风险模式产生的危害度是所有环节中最大的。一旦发生,则会导致重大的食品安全问题。

3 结论

3.1 首次将FMECA方法系统的应用到基于RFID的稻米质量安全追溯的全过程中。在对基于RFID的稻米质量安全追溯过程进行系统分析的基础上将整个追溯系统划分为3个逻辑上独立的流程和7个互有联系的功能环节(节点)。对该7个环节进行了失效模式、效应和危害度分析。

3.2 在确定以上7个环节FMECA的关键步骤风险模式的危害度时采用的是RPN排序法。该方法不但考虑故障模式的危害程度,而且考虑其发生概率及查明的难易程度,并给出适当的评定系数。

3.3 考虑到基于RFID的稻米质量安全追溯过程的特殊性,引入模糊综合评价方法计算RPN分别计算了7个功能环节的RPN值,并对其和实际情况进行了讨论。

[1]Becker T.Consumer perception of fresh meat quality:a framework for analysis[J].British Food Journal,2000,102 (3),158-176

[2]Braglia M.MAFMA:multi-attribute failure mode analysis[J].International Journal of Quality and Reliability Management,2000,17(9),1017-1033

[3]Pieternel A,Luning,Willem J Marcelis.A food quality management research methodology integrating technological and managerial theories[J].Trends in Food Science&Technology 2009,20(15):35-44

[4]刘俊荣,陈述平,雷建维.我国养殖水产品全链可追溯性系统平台的建设思路[J].水产科学,2007,26(9):518-520

[5]徐焕良,陆荣和,彭增起,等.基于产品生命周期管理的肉品车间生产跟踪及追溯体系研究[J].农业工程学报,2007,23(12):161-163

[6]谢菊芳,陆昌华,李保明,等.基于.NET构架的安全猪肉全程可追溯系统实现[J].农业工程学报,2007,23(12): 161-163

[7]Massimo B,Maurizio B,Roberto M,et al.FMECA approach to product traceability in the food industry[J].Food Control,2004,17(9):1-9

[8]刘鹏 屠康.射频识别技术在粮食供应链中的应用研究[J].粮食储藏,2007(4):23-28

[9]邓曼.FTA和FMECA综合法对常压炉的风险分析[J].工业安全与环保,2006(12):51-52

[10]江苏粮食论坛编写组.江苏粮食论坛[M].南京:南京大学出版社,2005:25-38

[11]朱芳林.保障江苏粮食安全的对策研究[D].南京:南京农业大学,2006

[12]卢良恕,王健著.粮食安全[M].杭州:浙江大学出版社,2007:134-167

[13]D J Reifer.Software Failure Modes and IEEE Trane.On Reliability,1979,28:247-249

[14]刘开第,庞彦军,栗文国.多指标决策中隶属度转换算法及其应用[J].自动化学报,2009(35):315-318

[15]E Abad,F Palacio,M Nuin,et al.RFID smart tag for traceability and cold chain monitoring of foods:Demonstration in an intercontinental fresh fish logistic chain[J].Journal of Food Engineering,2009,93:394-399.

FMECA Research on Rice Quality Safety Retroactive Course

Liu Peng Tu Kang

(College of food science and technology,Nanjing Agricultural University,Nanjing 210095)

The RFID-based retroactive system for rice quality-safety has been regarded as a complex system.The systematic analysis method was used to divide the retroactive system into 3 logically separating processes and 7 interrelated functions(nodes).The failure mode,effects and criticality analysis(FMECA)was adopted on the seven functions related above.The risk priority number(RPN)sorting method was used in the hazard risk degree model in FMECA.Considering the particularity of the rice quality-safety retroactive system,the fuzzy comprehensive evaluation method was introduced to calculate RPN value of the 7 functions while referencing to historical data and surveys.By determination of RPN value,the risk variety and occurrence probability are known and some pertinent solutions to prevent the risk are also put forward.The retrospective analysis quantifies the risk of rice quality-safety process,as well as enhances the risk controlling operability.

rice,quality and safety,retroactive,FMECA,RPN,fuzzy comprehensive evaluation

S24 文献标识码:A 文章编号:1003-0174(2010)11-0008-05

江苏省农业高技术项目(BG2007340),江苏省科技支撑计划(BE2008396)

2009-11-29

刘鹏,男,1985年出生,博士,农产品无损检测和数字化流通

屠康,男,1968年出生,教授,博士生导师,农产品无损检测和贮藏加工