组芯整体浸涂工艺在玉柴YC6J系列汽缸盖上的应用

2010-11-02陈浩

陈浩

(广西玉柴机器股份有限公司铸造厂,广西玉林537005)

·铸造工艺·

组芯整体浸涂工艺在玉柴YC6J系列汽缸盖上的应用

陈浩

(广西玉柴机器股份有限公司铸造厂,广西玉林537005)

玉柴YC6J系列汽缸盖早期采用非整体浸涂工艺,即各砂芯分别浸涂烘干后再进行组芯,其操作工序多而繁琐,而且浸涂质量得不到很好的保证。针对存在问题提出了通过在射水道芯里加一根芯骨来实现整体浸涂工艺,不仅提高砂芯组表面浸涂质量、改善了铸件内腔质量,而且还有效降低了射水道芯断芯废品率。

整体浸涂;汽缸盖;壁薄;芯骨;射水道芯

玉柴YC6J系列柴油机(见图1)是消化吸收德国FEV公司咨询成果而开发的新型产品。全部零件采用UG软件进行三维设计,整机紧凑性大幅提高。国Ⅲ、国Ⅳ机型采用德国BOSCH电控高压共轨技术,可提供最高达1.6×108kP的喷射压力,燃烧效率高、低油耗、排放好。众所周知,要想延长柴油机的使用寿命和提高其使用性能,汽缸盖必须要保证有非常好的内腔质量,冷却水腔必须通畅无阻。

图1 YC6J柴油机

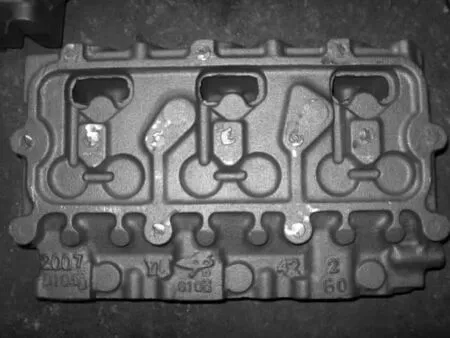

图2 YC6J汽缸盖铸件

我厂大批量生产YC6J系列汽缸盖铸件(见图2),在2009年9月以前使用非整体浸涂工艺进行批产,即各砂芯分别浸涂烘干后再进行组芯,其操作工序多而繁琐,浸涂质量得不到保证,铸件内腔质量较差,期间也进行了其他旧整体浸涂工艺的试验,但仍由于其操作太繁琐、场地限制等原因最终未能大批量投入生产。最后结合射水道芯的结构特点,提出在射水道芯里放一根芯骨来防止浇注铁水时射水道芯上浮,从而可以实现整体浸涂工艺,经过多轮试验解剖铸件射水道芯壁厚均大于3 mm,完全满足工艺要求,不但很好的改善了铸件的内腔质量,而且有效降低了射水道芯断芯废品率。

1 原浸涂工艺

1.1 非整体浸涂工艺及内腔质量状况

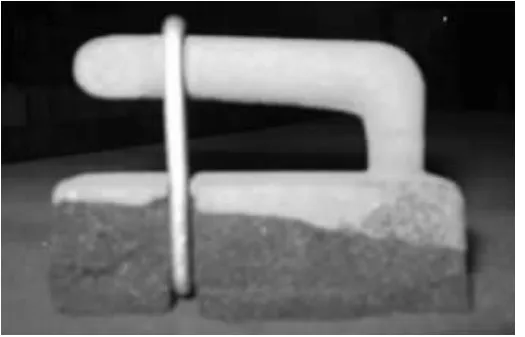

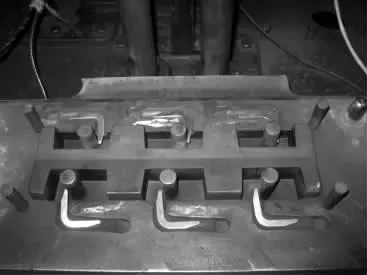

我厂生产的YC6J系列汽缸盖采用水平分型工艺,为防止射水道芯在铁水浇注时上浮造成铸件壁薄,在组射水道芯时用“7”形状的小铁钉把射水道芯固定在底盘芯上。为防止铁钉与铸件熔合不好产生冷隔现象,我们使用的是表面镀铜铁钉,铁钉表面必须要保证干净、无锈斑,特别是不能粘有涂料等其他与铁水熔合不好产生冷隔的耐高温材料。所以在当时限定的条件下YC6J系列汽缸盖只能采用非整体浸涂工艺,即组芯前先把底盘芯、上、下主体芯、进、排气道芯、顶杆室芯、射水道芯等各砂芯分别浸涂、烘干(如图3所示)再进行组芯,而且组芯时还要用特制的小“7”形状铁钉(如图4所示)把射水道芯固定在底盘芯上(如图5、图6所示)。其操作工序多而繁琐、人力成本较高,而且由于各砂芯是分开浸涂、流转过不同的工序较多,所以砂芯浸涂质量一直得不到很好的保证,铸件内腔质量较差、分芯面间隙较大容易进铁水形成较厚批缝(如图7、8所示)。

图3 单独浸涂烘干的主体芯

图4 镀铜“7”形铁钉

图5 组芯时用铁钉固定射水道芯

图6 组芯时用铁钉固定射水道芯局部放大

图7 铸件内腔分芯面有批缝

图8 铸件内腔分芯面有批缝局部放大

1.2 早期的整体浸涂工艺

自2006年以来,我厂工程技术人员一直在努力探索对YC6J系列汽缸盖整体浸涂工艺的开发应用,期间较为成熟的整体浸涂工艺是:除射水道芯外的其他砂芯先组芯后再整体浸涂、烘干,射水道芯单独浸涂、烘干、装好专用固定铁钉(如图9所示),待砂芯组烘干出炉后再把装好固定铁钉的射水道芯从底盘芯的底部装入底盘芯(如图10所示),利用砂芯组的预热把粘胶固化使射水道芯与底盘芯粘结牢固。此整体浸涂工艺射水道芯壁厚也能满足工艺要求,不足之处在于:a)该工艺未能真正实现整个砂芯组整体浸涂,射水道芯还要单独浸涂;b)增加了在出烤炉后装射水道芯工序,该工序不但操作麻烦、增加了操作工人的劳动量,而且还需制作专门的工装,把砂芯组抬到工装上才方便装射水道芯;c)需要增加人力成本;d)车间场地限制;正是由于以上四点原因该整体浸涂工艺一直未能实现大批量生产。

图9 装好固定铁钉的射水道芯

图10 砂芯组出烤炉后装射水道芯

2 改进后的整体浸涂工艺

总结以往的经验,既要保证射水道芯不上浮,又要实现全部砂芯整体浸涂,在目前的条件下只能在射水道芯内植入芯骨,而且芯骨能保证射水道芯的强度和刚性使其在浇注时不上浮。在2009年8月进行了第一次试验,铸件解剖后壁厚能满足工艺要求,试验用的芯骨是根据射水道芯的形状特点,用扁状钢片设计成直角形状,同时为防止铸件在流转过程中芯骨进入铸件内腔不好取出,在芯骨靠射水道芯底部位置再折一个直角(如图11所示),射芯前把芯骨放入芯盒内(如图12所示),射芯后芯骨就植入射水道芯内,剩下的工序就是把所有未浸涂的砂芯进行组芯,然后再进行整体浸涂。经过数轮试验铸件解剖后壁厚都能满足工艺要求大于3 mm(见表1),攻关历时长达4年之久的整体浸涂项目终于有了新的突破。

图11 两直角状芯骨

图12 将芯骨放入芯盒内

但此时又面临新的问题,射水道芯放置芯骨后射芯成品率只有50%左右,比正常的射芯成品率95%低了许多,主要问题是射不满、芯骨裸露部分较多。仔细观察射芯过程发现放置芯骨时芯骨紧贴着芯盒(如图12所示),导致芯盒底部没有足够的吃砂量,所以容易造成射不满或者芯骨裸露严重。为此,必须要对芯骨进行整改,使其底部与芯盒有一定的空间。试验了两种方案:1)在芯骨端头再折一定的角度(如图13所示),放置芯骨时直角部分把芯骨顶起使芯骨与芯盒之间有一定的空间;2)把芯骨端头旋转一定的角度(如图14所示),尽量减少芯骨与芯盒的接触面(如图15所示);此两种方案进行对比试验,试验结果如下:1)两种方案均能提高射芯成品率,但第二种方案比第一种方案要稍高些,恢复到95%左右;2)铸件清理时由于第一种方案芯骨端头有一定的角度,所以比较难取出芯骨,而第二种方案芯骨比较容易取出;综合以上两点原因,最后采用第二种方案的芯骨大批量进行整体浸涂工艺生产验证。

表1 部分解剖铸件射水道芯壁厚

图13 端头折有一定角度的芯骨

图14 端头旋转的芯骨

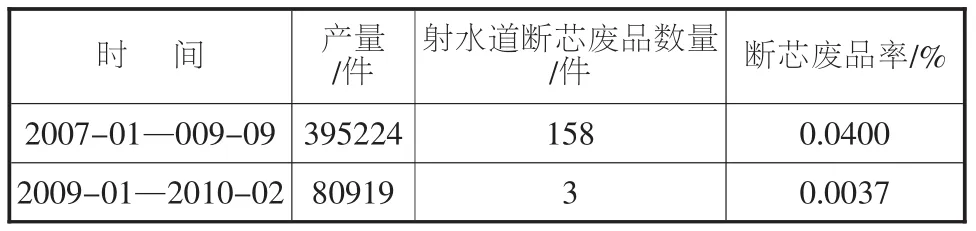

3 优越性

采用新的整体浸涂工艺后,与旧浸涂工艺对比主要有以下3点优点:1)减少出烤炉后安装射水道芯的岗位和人力成本(约4人);2)从根本上改善铸件内腔质量,特别是分芯面厚大批峰明显减少(如图16所示);3)降低射水道芯断芯废品率,笔者统计了采用新整体浸涂工艺之前从2007年1月—2009年9月期间与采用新整体浸涂工艺之后2009年10月—2010年2月期间的射水道芯断芯废品率情况(见表2),由原来的0.04%降为0.0037%,降低射水道断芯废品率效果非常明显。

图15 将端头旋转的芯骨放入芯盒

图16 整体浸涂后铸件内腔质量

表2 新、旧浸涂工艺射水道芯断芯废品率对比情况

4 结束语

在经过22轮由小到大不断扩大批量共计6 898件缸盖,其中解剖了50多件测量射水道芯壁厚均满足工艺要求的验证后,新的整体浸涂工艺终于在2009年10月正式投入批产,攻关历时4年之久的YC6J系列汽缸盖整体浸涂项目终于取得圆满成功,不但从根本上改善了铸件内腔质量,而且还实现了整体浸涂工艺在我厂全部汽缸盖上的应用。

Application of Whole Dipping Process In Yuchai YC6J Series Cylinder Head

CHEN Hao

(Foundry Plant of Guangxi Yuchai Machinery Co.,Ltd.,Yulin Guangxi 537005,China)

The non-whole dipping process was formerly applied in Yuchai YC6J series cylinder head,cores being assemblied after being dipped and dried separately,which causes a bad guarantee to the dipping quality for the complex operating procedures. This paper introduces the whole dipping process by adding a core bar into the core,not only improving the surface dipping quality of the sand cores and the cavity quality of the casting,but effectively reduces the wasting rate of rupturing core.

whole dipping,cylinder head,thin wall,core bar,core

TG24

A

1674-6694(2010)06-0010-03

2010-10-19

陈浩(1984-),男,广西浦北人,学士,助理工程师,主要从事铸造工艺设计工作。