侧浇工艺在汽缸盖类铸件上的应用

2010-11-02霍明新

霍明新

(广西玉柴机器股份有限公司铸造厂缸盖车间,广西玉林537005)

·铸造工艺·

侧浇工艺在汽缸盖类铸件上的应用

霍明新

(广西玉柴机器股份有限公司铸造厂缸盖车间,广西玉林537005)

汽缸盖类铸件的传统浇注工艺大多采用铸件大平面朝下或朝上的平浇底注或顶注工艺,其优点不必多说。随着铸造技术的发展,一些新的铸造工艺出现了,如侧浇工艺。侧浇工艺,顾名思义,侧立起来浇注,铸件大平面处在侧面位置,不受铁水长时间烘烤。大量生产实践证明:侧浇工艺在汽缸盖类铸件的应用是非常成功的。

顶注;底注;平浇;侧浇

广西玉柴机器股份有限公司铸造厂是玉柴机器集团下属的一个专业生产汽车发动机缸体、缸盖、曲轴箱等铸件的铸造企业,生产机型涵盖轻型、中型、重型。随着市场需求,在现有的客观条件下,铸件产出成了瓶颈问题,为解决生产瓶颈问题,玉柴铸造人大胆创新,成功实现了侧浇工艺生产汽缸盖类铸件,保证了产出。通过多年生产实践,目前侧浇工艺得以大面积推广使用。

1 侧浇工艺

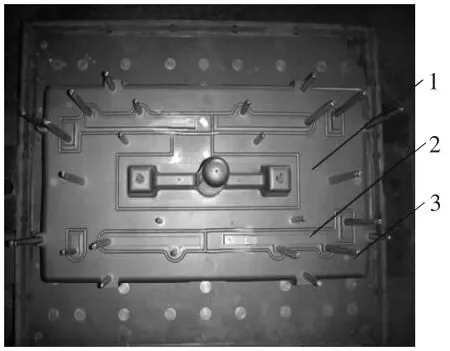

侧浇工艺浇注系统由浇口杯、直浇道、横浇道、分直浇道、分横浇道、内浇道组成(图1)。图1所示侧浇系统是在玉柴铸造厂使用最常见的,其特点是2排内浇道进铁水,设计控制要点是2排内浇道不能同时进铁水,有先后顺序,先下层进铁水再上层进铁水。并不是所有侧浇系统组成部分均是一成不变的,可以视铸件结构、大小、砂箱尺寸等而灵活设计。

图1 侧浇工艺常见浇注系统结构图

形成铸件面的部分均为砂芯形成,与外型砂不直接接触。大部分砂芯或所有砂芯实现冷芯盒工艺生产,砂芯浸涂工艺实现整体浸涂工艺,砂芯结构创造性采取框式结构,这些新的铸造工艺在国内铸造行业均走在前列,侧立浇注工艺对新铸造工艺之发展发挥了积极推动作用。冷芯盒工艺与整体浸涂工艺的使用,既节约了能源、改善了工作条件、减少了人员投入,又提高了生产效率、提高砂芯成品率、改善铸件内腔清洁度。

1.1 侧浇工艺特点

外型不与铸件本体直接接触,铸件全部被砂芯包围住,所以浇注后铸件冷却速度相比平浇工艺慢;铸件产生砂眼、夹砂等铸造缺陷的几率相对平浇工艺低。

因铸件全部被砂芯包围住,为了排气,必须设置很多溢流排气片。由于铸型在行走过程中、打箱钩时,不可避免的存在外型散砂沿着排气片进入型腔内型砂砂眼缺陷,为了避免这种砂眼缺陷的产生,我们设计制作了折线排气片(图2),如此下来,散落的型砂就不会沿排气片直接掉进型腔内。折线排气片工艺已在玉柴铸造厂众多侧立浇注工艺机型上推广使用并申请专利。

图2 外型模折线排气工艺

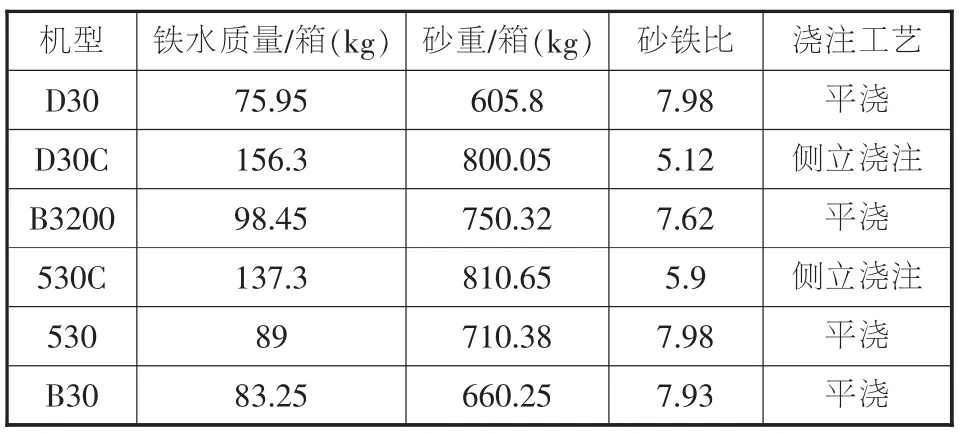

在同样砂箱条件下,侧浇工艺相比平浇工艺,吃砂量小些,砂铁比小些,单位铸件耗用砂量少,节约成本。玉柴铸造厂常规的几个机型平侧浇砂铁比情况如表1。

表1 测浇和平浇工艺对比

砂铁比小,意味着砂芯组占空间大,即芯砂多,铸件浇注落砂后混在型砂里的芯砂量多,而芯砂相对外型砂粗些,使得外型砂变粗,可以减少外型新砂的加入量。

外型不形成铸件面,对造型模具要求不高,模具可修复性好,使用寿命长。

侧注工艺,铸件本体全部由砂芯形成,不与外型接触,再加上配用整体浸涂工艺,铸件表面清洁度较高,不需粗抛工序,节省一道工序,成本节约是非常客观的。

1.2 侧浇工艺的优点

侧浇工艺一箱实现浇注2件、4件...铸件,在同样砂箱条件下,与平浇工艺相比,生产效率得以倍数提升;铸件不与外型直接接触,外型砂质量要求不如平浇工艺用的要求严格,降低型砂控制难度,铸件废品率相对平浇工艺的低,铸件表面质量较平浇工艺也好很多,侧浇工艺生产的铸件可以取消粗抛工序,大大节约了铸件清理成本。

侧浇工艺生产时,每箱需要的铁水量也成倍增加,拉动了熔化的生产效率,迫使熔化工序设法改造冲天炉,提高冲天炉熔化率。

侧浇工艺拉动冷芯工艺的使用,与热芯工艺相比,在能源节约方面具有非常大的优势,对制芯员工的工作环境是个大改善。

1.3 侧浇工艺缺点

1)铸件热损伤

由于侧浇工艺本身特点所限,铸件落砂后,铸件温度仍高达500℃左右,所以铸件落砂时容易产生热损伤;针对侧浇工艺的热损伤问题,逆向思维,开展创新,设计出了防止侧浇铸件热损伤的新方法并申请了专利,且专利得到国家专利局的授权(专利号:ZL 200820178550.2)。但若设备设施条件允许,铸件落砂后温度高也可以利用这一条件,减少不利的一面,开展铸件余热退火,可以节约一笔非常客观的成本。

2)缸盖铸件过顶孔漏水

由于侧浇工艺本身特点所限,铸件散热条件差,冷却慢,热节位置(譬如过顶孔、喷油器孔)易产生缩孔、缩松缺陷,铸件加工后产生漏水问题,通过反复攻关试验,固化了使用内冷铁工艺解决了过顶孔漏技术难题,此内冷铁工艺在厂各车间多种机型均得到推广使用。

3)其他

由于侧浇工艺本身特点所限,铸件落砂后,铸件温度较平浇工艺高很多,这对于铸件落砂岗位的工作环境影响较大,目前没有什么好的办法,只能靠增加风扇,天气炎热时,通过使用洗盘吊把铸件装斗及时流转下去的方式来减轻对员工的烘烤程度。

由于芯砂大量混在外型砂里,使得外型砂变粗,型砂含泥量就相应偏低,需要增加陶土量进行含泥量的调整。

2 结论

1)侧浇工艺的推广应用,降低了铸件废品率,大大提高了生产效率,使得有限资源得以充分发挥;

2)侧浇工艺推动了冷芯盒工艺、整体浸涂工艺、折线排气工艺等一些新工艺的普及推广,对铸件内腔质量提升、成本节约、废品率降低发挥了巨大作用;

3)侧浇工艺启发了铸件余热退火技术。

[1]林振丽,黄孙姜,黄宗辉,等.气缸盖侧浇铸造工艺及应用[J].铸造,2007,56(10):1110-1112.

Application of Side Pouring Technology in Cylinder Head Casting

HUO Ming-xin

(Foundry Plant of Guangxi Yuchai Machinery Co.,Ltd.,Guangxi Yulin 537005,China)

top-pouring,bottom-bouring,flat pouring,side pouring

TG24

A

1674-6694(2010)05-0013-02

2010-09-28

霍明新(1980-),男,安徽合肥人,工程师。主要从事现场技术质量管理工作。

Abstrat:Flat bottom-pouring or top-pouring technology is traditionary casting technology for cylinder head casting with big plane being placed up or down.With the development of casting technology,some new casting technologies appear,for example side casting technology.Casting is placed vertically,the big plane of casting is in side position and can avoid being baked not be baked for a long time by molten iron.A lot of production practice has proved that side casting technology is very successful in the application of cylinder head.