Y2O3对铌硅化物基超高温合金硅化物渗层组织的影响

2010-11-01郭喜平

齐 涛,郭喜平

(西北工业大学凝固技术国家重点实验室,西安710072)

Y2O3对铌硅化物基超高温合金硅化物渗层组织的影响

齐 涛,郭喜平

(西北工业大学凝固技术国家重点实验室,西安710072)

采用包埋共渗工艺在铌硅化物基超高温合金表面制备了Si-Y2O3共渗层,共渗温度为1050℃,共渗时间为10h。利用SEM,EDS和XRD等方法分析了渗剂中 Y2O3添加量对渗层结构、组织形貌及其成分分布的影响,并与相同包埋渗温度和时间下单独渗Si渗层的组织进行了对比。结果表明:在渗剂中添加不同含量 Y2O3后的渗层具有相似的结构,均具有明显分层的结构,由外至内依次为(Nb,X)Si2(X表示 Ti,Hf和Cr)层,(Nb,X)5Si3过渡层和富Al扩散区。与单独渗Si渗层相比,渗剂中添加 Y2O3没有改变渗层表层的相组成,但抑制了渗层中孔洞的产生,使相同包埋渗温度和时间处理后Si-Y2O3共渗层的组织较单独渗Si渗层的更为致密。EDS能谱分析结果表明,Y在渗层中的分布是不均匀的,在靠近过渡层与基体界面处的 Y含量较高,并由内向外逐渐递减。随渗剂中 Y2O3含量增加,渗层中的平均 Y含量出现先增加后降低的规律。当渗剂中 Y2O3的加入量为1%~2%(质量分数)时,Y2O3具有明显的催渗作用。

铌硅化物基超高温合金;Si-Y2O3共渗层;包埋渗;涂层结构

Abstract:Si-Y2O3co-deposition coatings on an Nb-silicide-based ultrahigh temperature alloy were prepared by pack cementation process at 1050℃for 10h.The structure,phase constituents and compositional distribution of coatings were investigated by SEM,EDS and XRD and compared with those of the coating prepared by depositing Si under the same conditions.The results show that no evident new phases form on the surface layer of Si-Y2O3co-deposition coating.Coatings prepared with different content of Y2O3(in the range of 0.5%-5%,mass fraction)in the pack mixtures have the similar structure,which is composed of a(Nb,X)Si2(Xrepresents Ti,Hf and Cr elements)layer,a(Nb,X)5Si3transitional layer and an Al-rich diffusion zone.The Si-Y2O3co-deposition coatings are more compact than the simple Si deposition coating.EDS analyses reveal that the distribution of Yin the coating are not uniform.The Y content appears the highest in the place near the interface between substrate and transitional layer and it gradually decreases from the substrate to the coating surface.Furthermore,the Y concentration in the coating firstly increases and then decreases with the increase of the content of Y2O3in pack mixtures.The coating growth can be catalyzed obviously when the content of Y2O3in the pack mixtures ranged from 1%to 2%(mass fraction).

Key words:Nb-silicide-based ultrahigh temperature alloy;Si-Y2O3co-deposition coating;pack cementation process;coating structure

铌硅化物基超高温合金以其高熔点、良好的高温强度和适中的密度等优点有望成为应用于1300℃以上温度的超高温结构材料[1],但其较差的抗氧化性能制约了它在高温领域的进一步应用。有资料表明[2]:纯铌甚至在600℃就发生“pest”氧化现象。目前,改进铌硅化物基超高温合金高温抗氧化性能的方法主要有合金化和表面涂层技术。由于提高抗氧化性能的合金化元素在其含量过高后会降低合金的力学性能,因此合金化的作用有其局限性。表面涂层技术被认为是兼顾铌硅化物基超高温合金力学性能和高温抗氧化性能的切实有效途径,因而越来越受到关注。

国内外已有的研究表明[3,4]:在合金表面制备含有稀土或其氧化物的涂层,可以改善涂层的致密性及其与基体的结合力,显著降低合金的氧化速率,提高氧化膜的抗剥落能力,从而改善合金的抗高温氧化性能。包埋渗法作为一种扩散涂层的制备方法,已被成功应用于镍基高温合金和钛合金等材料抗氧化涂层的制备,但采用该方法在铌硅化物基超高温合金上制备稀土改性渗层的报道却很少。本工作采用包埋共渗法在铌硅化物基超高温合金表面制备了 Y改性的硅化物渗层,并研究了渗剂中 Y2O3加入量对渗层相组成、结构及组织形貌的影响。

1 实验方法

1.1 基体材料与粉末渗剂的准备

实验用铌硅化物基超高温合金的名义成分为Nb-22Ti-16Si-6Cr-4Hf-3Al-1.5B-0.06Y(原子分数/%),母合金锭经真空自耗电弧熔炼而成。利用电火花线切割法从母合金锭切取8mm×7mm×7mm试样,用80~1000#SiC水砂纸依次打磨各面,再经超声波酒精清洗后烘干。渗剂由Si粉、NaF粉、Al2O3粉和 Y2O3粉组成,其配比如表1所示。将称量好的渗剂在QM-1SP4L球磨机中球磨3.5h,以均匀和细化渗剂粉末。

表1 Si-Y2O3包埋共渗用渗剂组成Table 1 Compositions of Si-Y2O3compound pack mixtures

1.2 渗层的制备

在自制的高温高真空可控气氛包埋渗炉中进行渗层制备,实验时将试样埋入装有渗剂的刚玉坩埚,盖好盖子后用高温黏结剂密封。装料后将包埋渗炉抽真空到2.5×10-2Pa开始加热,包埋渗炉的升温速率为20℃/min,系统加热到700℃时停止抽真空并充氩气保护。包埋共渗温度为1050℃,共渗时间为10h。保温结束后试样随炉冷却到室温,出炉后的试样在酒精池中超声波清洗20min。

1.3 渗层的分析

利用光学显微镜(PM-G3)测量渗层的厚度,在试样两对边随机各取20个点,沿着垂直于渗层/基体界面方向测量渗层厚度,然后取平均值作为该工艺下渗层的厚度。利用X射线衍射仪(XRD,X’Pert PRO, CuKα)确定渗层的相组成,利用JSM6460扫描电镜及INCA能谱仪(EDS)观察渗层的组织形貌并测定微区成分。

2 实验结果与分析

2.1 渗层的结构与相组成

图1为单独渗 Si及 Si-Y2O3共渗层横截面的SEM形貌像。可以看出,渗剂中添加不同含量 Y2O3后Si-Y2O3共渗层的结构相似,均为具有明显分层的结构。渗层外层上部组织致密,下部组织较为疏松。在渗层外层与基体之间存在一明显的过渡层,该层界面平直,与基体和渗层外层的结合均较紧密。

图2(a)为渗层表面的XRD分析结果,可以看出,衍射峰所对应的物质为(Nb,X)Si2(X表示Ti,Hf和Cr),这说明 Y2O3的添加并没有改变渗层表层的相组成。将渗层从表面开始每次减薄10μm,减薄后均进行X射线衍射分析,发现在剥到过渡层组织之前,每次减薄后渗层的XRD衍射分析结果均相同。图2(b)为渗剂中添加2%(质量分数)Y2O3(渗剂No.5)时渗层过渡层的XRD分析结果,可以看出,衍射峰所对应的物质为(Nb,X)Si2,Nbss(铌基固溶体)和(Nb,X)5Si3。为了进一步明确渗层过渡层的相组成,对过渡层进行了能谱成分分析。图3为采用No.5渗剂制备的共渗层过渡层的高倍SEM形貌像及其能谱成分分析结果,可见过渡层具有单相组织,对它进行 EDS面扫描成分分析,结果表明过渡层的成分为40.33Si-36.86Nb-18.00Ti-2.86 Cr-1.14Hf-0.28Al-0.54Y(原子分数/%),其中(Nb+X)∶Si=1.46(X表示 Ti, Hf和Cr),接近(Nb,X)5Si3的化学式,这说明过渡层应由(Nb,X)5Si3相组成。之所以在过渡层内的剥层XRD图谱内出现多相,主要是由于过渡层较薄且渗层厚度分布不均匀,导致对过渡层的剥层X射线衍射分析时,剥出面部分区域确实为(Nb,X)5Si3,部分区域为(Nb,X)Si2渗层外层,还有部分区域为基体。对其他渗剂所制备的渗层过渡层也进行了能谱成分分析,表明具有同样的规律。

图4为采用No.5渗剂制备的Si-Y2O3共渗层内Si,Al和Nb等元素的线扫描分析结果。可以看出,在过渡层与基体之间存在一厚约3μm的富Al区。该区在SEM形貌像中没有明显的界面,但很容易通过Al元素分布的变化来识别。经过大量的EDS分析,发现对于不同渗剂所制备的渗层试样,在渗层和基体之间均存在一富Al区。

2.2 渗层的组织形貌与成分分析

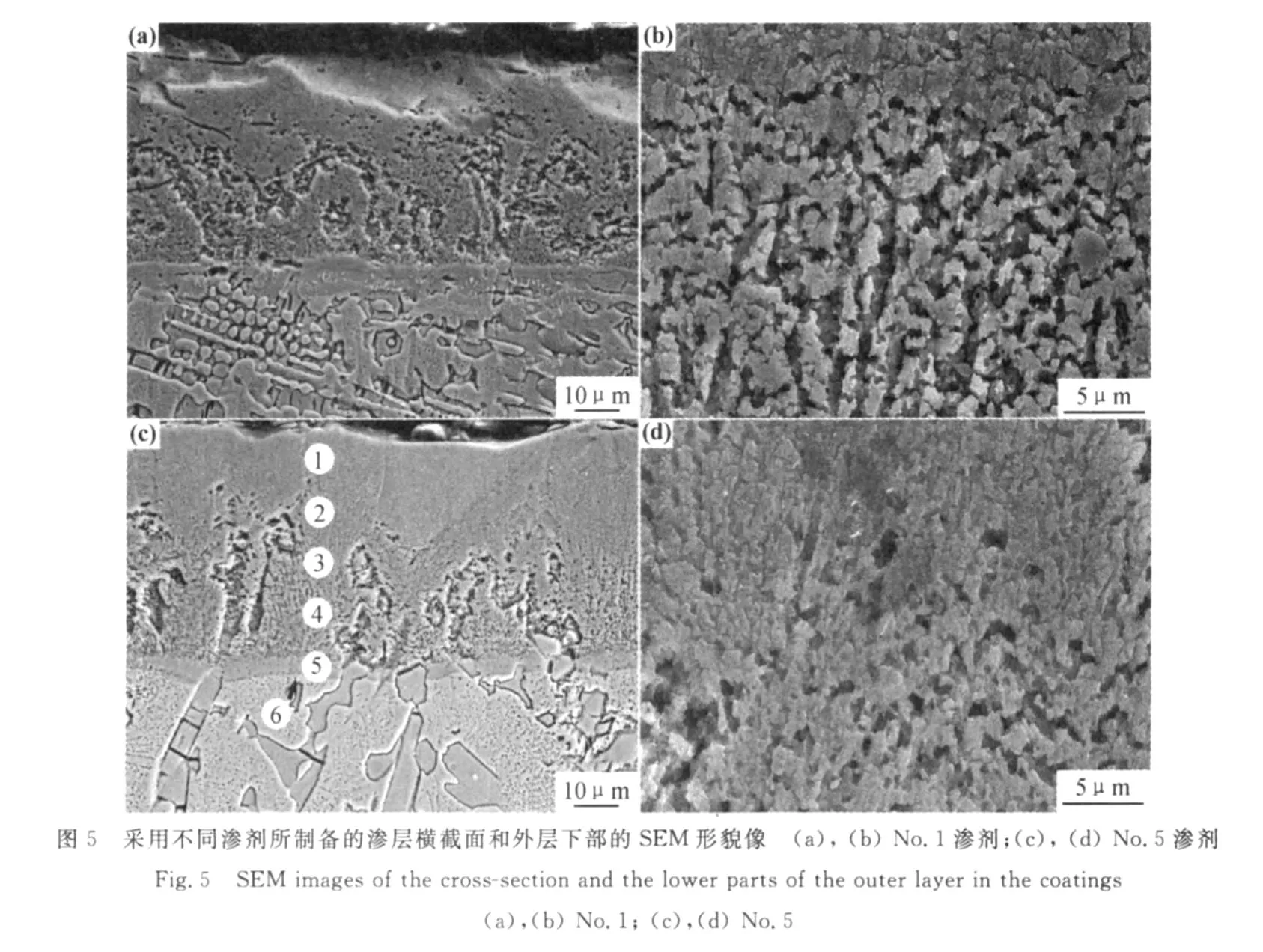

图5(a),(c)分别为单独渗Si(渗剂No.1)渗层和渗剂中含2%(质量分数,下同)Y2O3(渗剂 No.5)的Si-Y2O3共渗层横截面的SEM形貌像。可以看出,两种工艺所制备渗层的结构相似,这说明渗剂中加入Y2O3并没有改变渗层的结构。渗层外层的上部主要为分布均匀致密的柱状晶组织,其生长方向基本垂直于渗层与基体的界面。渗层外层的下部为疏松多孔的组织。从图5(b),(d)可以看出,与单独渗 Si渗层相比较,渗剂中含有2%Y2O3的Si-Y2O3共渗层在外层下部组织中的孔洞数量较少,这说明渗剂中加入Y2O3可以抑制渗层中孔洞的产生。出现这种现象的原因可能是渗剂中 Y2O3的加入增加了硅化物的形核率且改善了活性Si原子的扩散条件。

对图5(c)所示的渗层沿其厚度方向进行了 EDS定点成分分析,结果如表2所示。可以看出,由渗层表面到基体,Nb,Ti的相对含量上升,而Si的相对含量降低。其中1,2,3和4点处成分的原子分数满足(Nb,X)Si2的分子式,这说明渗层外层的上部和下部由(Nb,X)Si2相组成,与 XRD的分析结果一致。值得注意的是,Y在靠近过渡层与基体界面前沿的含量较高,达到了0.94%(原子分数),且其含量由内向外逐渐递减,这说明 Y在渗层中的分布是不均匀的。有研究表明[5],渗层中的稀土会偏聚于晶界,但就 Si-Y2O3包埋共渗来说,由于渗层晶粒很细,高倍下的EDS成分分析又有很大的误差,因此难以判断是否有Y在晶界上偏聚的现象。对采用其他渗剂所制备的渗层也进行了EDS成分分析,表明其成分分布具有相同的规律。

表2 图5(c)中所标示区域的EDS成分分析结果Table 2 Chemical composition of the characteristic sites marked in fig.5(c)determined by EDS analysis

对采用不同渗剂所制备的渗层中的平均 Y含量进行了 EDS分析,结果如表3所示。可以看出,随渗剂中 Y2O3含量的逐渐增多,渗层中的 Y含量呈现出先增高后降低的变化规律。

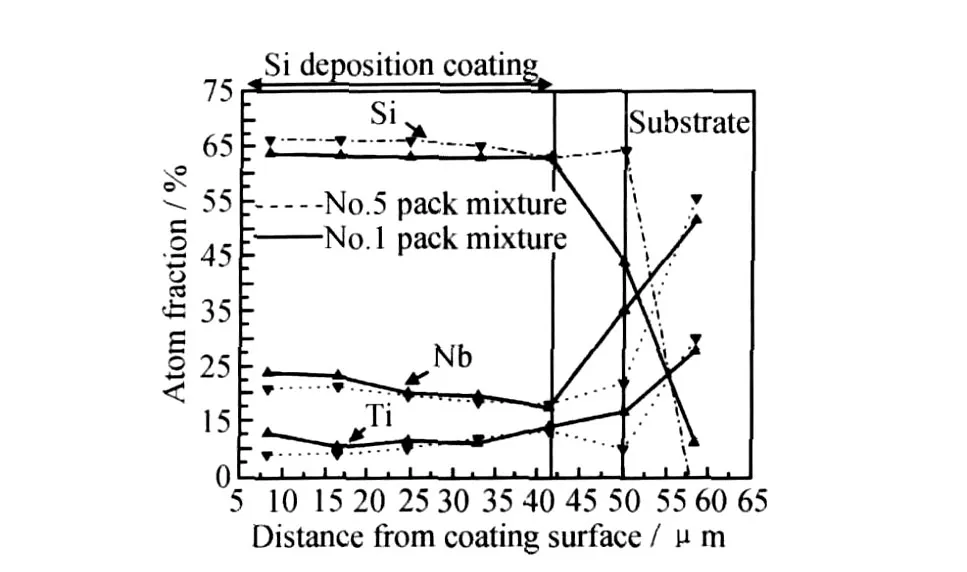

图6为单独渗Si的渗层和渗剂中含2%(质量分数)Y2O3的Si-Y2O3共渗层横截面各主要元素沿渗层厚度方向分布的EDS分析结果。可以看出,在距渗层表面相同距离处,Si-Y2O3共渗层中的Si含量明显高于单独渗Si的渗层,这说明渗剂中添加 Y2O3可以促进Si原子向内扩散。

表3 EDS测定的采用不同渗剂所制备渗层中的平均Y含量Table 3 EDS analysis results of the mean content of Y in the coating prepared with different pack mixtures

图6 采用不同渗剂所制备的渗层横截面的成分分布Fig.6 Concentration profiles in both coatings prepared with No.1 and No.5 pack mixtures

图7所示为渗剂中 Y2O3添加量对渗层厚度的影响。可见,当渗剂中 Y2O3的添加量在1%~2%(质量分数)之间时,渗层的厚度较大,低于或高于这一范围,渗层厚度均有不同程度的降低,这说明 Y2O3的催渗作用有一最佳范围。这种现象可能与稀土 Y原子的活性中心作用发挥程度有关。当渗剂中 Y2O3的添加量较少时,渗剂中存在的活性 Y原子数量不足,稀土Y的活性中心在试样表面的覆盖率较小,吸附作用不明显,从而导致催渗效果较差;当 Y2O3添加量过多时,渗剂中存在的活性 Y原子数量很多,导致大量的活性 Y原子堆积在试样表面。此时,虽然活性 Y促使渗剂分解的作用很强,但由于Si原子在活性Y原子堆积层中扩散要克服较大阻力,因此到达基体表面的活性Si原子减少,使活性 Si原子的浓度梯度降低。只有在渗剂中加入适量的 Y2O3,使起活性中心作用的活性稀土Y原子恰好在基体表面形成一微薄覆盖层时,才会使催渗效果最明显。

3 Si-Y2O3共渗层的组织形成

Si-Y2O3共渗层的形成与活性 Si原子和活性 Y原子的产生密切相关。结合渗剂中各物质的热力学数据和文献中对渗Si热力学的研究成果[6],可以认为,在Si-Y2O3共渗过程中,渗剂和基体可能发生了如下反应:

图7 渗剂中Y2O3添加量与共渗层厚度的关系Fig.7 Relationship between the amount of Y2O3in pack mixtures and the thickness of coatings

上述各式中x代表1,2,3和4。

新硅化物相的形成是由其化学稳定性及Si与其他元素的扩散动力学决定的。由于Nb5Si3的生成焓(-516.8kJ/mol)低于 NbSi2的生成焓(-161kJ/ mol)[7],所以活性Si原子首先与基体中的Nb,Ti等反应生成(Nb,X)5Si3层(见反应(9)),随着活性Si原子扩散的不断进行,(Nb,X)5Si3与Si反应生成(Nb,X)Si2(见反应(10)),作为反应界面前沿的(Nb,X)5Si3则不断向铌硅化物基合金基体内部推进。反应前期,活性Si原子由于扩散阻力小,扩散较为充分,因而形成的渗层组织较为致密,随着共渗时间的不断延长,(Nb,X)Si2层不断增厚,扩散阻力增大,活性Si原子的扩散速率越来越慢,导致在反应后期渗层的组织较为疏松。在反应的最后阶段,因为活性Si原子的扩散已经非常困难,没有充足的活性Si原子与(Nb,X)5Si3反应,所以形成了(Nb,X)5Si3过渡层。

Si-Y2O3共渗层外层的孔洞数量少于单独渗Si渗层的,这是由于活性 Y原子可以通过多方面的作用来促进活性Si原子的扩散,从而使反应后期渗层外层下部可得到的Si原子仍多于单独渗Si渗层的;能谱成分分析结果也表明,在距渗层表面相同距离处,Si-Y2O3共渗层中Si的含量要高于单独渗Si渗层的。

共渗过程中,在过渡层与基体之间存在一富Al扩散区;对相同包埋渗温度和时间下的单独渗Si渗层进行EDS成分分析后发现,在其过渡层与基体之间的Al含量也很高。这说明富Al区的形成可能与渗剂中Y2O3的添加无关。由Nb-Si-Al三元合金相图可知, Al在NbSi2和Nb5Si3中的溶解度较小[8],因此富Al区可能是由于在(Nb,X)Si2和(Nb,X)5Si3的生长过程中逐渐将原来基体中的Al原子推移到过渡层与基体的交界处而形成的。

稀土 Y原子的渗入与活性 Y原子的产生密切相关,由反应(2)可知,在高温包埋共渗过程中,渗剂中可以产生活性 Y原子。除此之外,由于 Y的化学活性很强,电负性值很低,在渗剂中易于以正离子的形式出现(见反应(3)和(4))。文献[9]认为稀土原子与离子之间的转换应该是个可逆过程,即(k+n+1)RE↔RE3++kRE2++nRE++(2k+n+3)e,对于这一可逆过程,只要控制一定的条件,就能在渗剂中保持一定量的活性稀土原子。由于基体表面的宏观和微观不均匀性(如棱角、粗糙表面和位错),将导致大量的活性 Y原子被极化并吸附于基体表面。当吸附于基体表面的Y达到一定浓度时,可产生极大的扩散化学位驱动力,从而推动活性 Y向内扩散[10]。

由于 Y的原子半径较大,在共渗过程中将导致其周围产生较大的晶格畸变,从而增加空位和位错密度,为Si向基体内扩散提供了更多的通道,因而加快了Si原子的扩散速度。

由前所述,渗层中的 Y含量随渗剂中 Y2O3含量的增多先增后减,这与稀土 Y的渗入过程密切相关。当 Y2O3含量较少时,渗剂中产生的活性 Y原子数量不足,导致基体表面 Y的扩散化学位驱动力较小,进而引起 Y原子的渗入不足;当 Y2O3含量较多时,渗剂中会产生较多的活性 Y原子并在基体表面形成一 Y原子堆积层,由于 Y原子在堆积层中的扩散要克服一定阻力,此时虽然基体表面的活性 Y原子较多,但实际扩散进入基体的 Y原子仍然较少,从而引起渗层中Y含量降低。

4 结论

(1)Si-Y2O3共渗层具有明显分层的结构,由外向内依次为(Nb,X)Si2(X表示 Ti,Hf和Cr)层,(Nb,X)5Si3过渡层和富Al扩散区。

(2)渗剂中 Y2O3的加入能够抑制共渗层中孔洞的产生,相同包埋渗温度和时间处理后的Si-Y2O3共渗层较单独渗Si渗层更为致密。

(3)EDS分析结果表明,Y在渗层中的分布是不均匀的,在靠近渗层与基体界面处的 Y含量较高,并由内向外逐渐递减。随渗剂中 Y2O3含量的增加,渗层中的平均 Y含量出现先增加后降低的规律。

(4)当渗剂中 Y2O3的加入量为1%~2%时, Y2O3具有明显的催渗作用。

[1]BEWLAYB P,JACKSON M R,ZHAO J C,et al.A review of very-high-temperature Nb-silicide-based-composites[J].Metallurgical and Materials Transactions A,2003,34(10):2043-2052.

[2]赵陆翔,郭喜平.铌基合金抗高温氧化进展 [J].材料导报, 2006,20(7):61-64.

[3]庞洪梅,齐慧滨,何业东,等.Ni-20Cr-Y2O3弥散氧化物微晶涂层及其高温氧化性能[J].中国有色金属学报,2001,11(2):187-192.

[4]杨柳松,文九巴,朱利敏,等.Y2O3改性渗铝工艺及渗层抗高温氧化性研究[J].材料热处理,2007,36(2):39-43.

[5]阎牧夫,刘志儒,朱法义.稀土化学热处理进展[J].金属热处理, 2003,28(3):1-6.

[6]李明,宋力昕,乐军,等.铌表面固体粉末包埋渗硅研究[J].无机材料学报,2005,3(20):764-768.

[7]FERNANDES P B,COEL HO GC,FERREIRA F,et,al.Thermodynamic modeling of the Nb-Si system[J].Intermetallics, 2002,10(10):993-999.

[8]SHAO G.Thermodynamic assessment of the Nb-Si-Al system [J].Intermetallics,2004,12(6):655-664.

[9]张金柱,杨宗伦,魏可媛.稀土元素在化学热处理中的催渗和扩散机理研究[J].材料导报,2006,20(专辑VI):223-225.

[10]谢飞,马宝钿,何家文.钢中稀土对化学热处理的影响与作用机理[J].稀有金属材料与工程,1997,26(1):52-54.

Effect of Y2O3on Microstructure of Silicide Coatings on Nb-silicide-based Ultrahigh Temperature Alloy

QI Tao,GUO Xi-ping

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University,Xi’an 710072,China)

TG174.44

A

1001-4381(2010)01-0012-07

国家自然科学基金资助项目(50871087);实验室自主研究课题及凝固技术国家重点实验室自主研究课题(No.07-TP-2008)

2009-01-04;

2009-11-17

齐涛(1982—),男,硕士研究生,主要从事铌硅化物基超高温合金表面抗氧化涂层的研究工作,联系地址:陕西省西安市友谊西路127号西北工业大学凝固技术国家重点实验室(710072),E-mail:qitao-19821004@163.com

郭喜平(1963—),男,教授,博导,联系地址:陕西省西安市友谊西路127号西北工业大学凝固技术国家重点实验室(710072),E-mail:xpguo@nwpu.edu.cn