铜系甲醇催化剂失活前后杂质组成和晶粒结构变化

2010-11-01何刚

何 刚

(南京信息工程大学环境科学与工程学院,南京210044)

铜系甲醇催化剂失活前后杂质组成和晶粒结构变化

何 刚

(南京信息工程大学环境科学与工程学院,南京210044)

采用电子能谱仪、X射线衍射仪、吸附仪、扫描电镜等物化仪器和化学分析法,对甲醇催化剂工业使用失活前后的组成和结构进行研究。结果表明:硫杂质对甲醇催化剂组分含量影响可以达到初始浓度几百倍,硫对组分的影响主要集中在上层靠近表层的区域中,最高浓度出现在1R/6处,硫的化学形态主要以β-ZnS(立方晶系)形式存在。氯杂质对甲醇催化剂组分含量影响可以达到初始浓度十几倍,危害很大;氯的穿透能力很强,可以破坏催化剂的整个结构,并常常伴随硫氯共存的情况;氯可以使得Cu和ZnO的晶粒迅速增大,氯的化学形态主要以ZnCl2和CuCl2的形态存在。催化剂在使用过程中结构会发生变化,出现晶粒度长大、比表面积下降,导致活性下降和丧失。

甲醇催化剂;失活;组成;结构;变化

Abstract:Electron spectroscopy,X-ray diffraction,SEM,physical and chemical equipment such as adsorption apparatus and chemical analysis were used for the methanol industrial catalyst research of the composition and structure before and after inactivation.The results show that sulfur impurities influence on methanol content of the catalyst components can reach several hundred times the initial concentration.The major impact of sulfur on the components concentrated in the upper region near the surface,and the highest concentration appears in the 1R/6 position.The chemical forms of sulfur mainlyβ-ZnS(cubic)form of existence.Chlorine impurity effects on the methanol catalyst components can reach 10 times the initial concentration and has enormous harm.Strong penetration of chlorine can destroy the entire structure of the catalyst,and often accompanied by the coexistence of sulfur chloride.Chlorine can make Cu and ZnO grains rapidly increase,the chemical forms of chlorine mainly ZnCl2and CuCl2form of existence.Catalyst structure in the course of use will change,grain size grew up,specific surface area decreased,resulting in decreased activity and loss.

Key words:methanol catalyst;deactivation;composition;structure;change

甲醇有望成为21世纪的重要替代能源[1],我国甲醇产量已达到年产1000万吨。随着甲醇汽油、二甲醚柴油和甲醇制烯烃项目的发展,甲醇需求量还将进一步增加。甲醇生产过程中的关键技术是催化剂。甲醇催化剂的应用总体来说问题较多,许多在国外装置上能连续运行四五年的合成催化剂产品,在我国的一些生产线上使用寿命不长,甚至达不到设计要求,有些仅仅使用两三个月就失去活性。这种状况不仅给企业带来巨大的经济损失,而且制约着甲醇工业的健康发展。

工业催化剂使用环境复杂,催化剂的失活原因也很复杂[2-14]。但从物质组成和结构的观点看,无非是催化剂的组成和结构发生变化导致催化活性中心的减弱和丧失。如何快速准确地找到催化剂失活原因,延长催化剂的使用寿命,对降低生产成本、改进催化剂的制造应用技术、提高生产能力和水平具有重要意义。通过研究催化剂失活前后组成和结构的变化,对分析掌握催化剂的失活原因非常重要。本工作应用多种仪器方法对失活前后催化剂组成和结构的变化进行研究。

1 实验

1.1 实验仪器与方法

1.1.1 表面分析

本研究所用主要仪器是PHI-550 ESCA/SAM多功能电子能谱仪,该仪器是进行表面分析强有力的仪器,能够进行俄歇电子能谱(Auger Electron Spectroscopy,AES)和 X光电子能谱(X-ray Photoelectron Spectroscopy,XPS)分析。

AES分析:激发源为电子束,对催化剂表面进行微区(面积为几个平方微米)分析,深度约为1nm,对元素具有极高的灵敏度,可以测定催化剂表面的组成及毒物在催化剂中的分布。

XPS分析:X光激发源为Al或Mg靶,分析深度几纳米,可以测出催化剂表面组成和元素的化学状态。

研究方法是用AES定性定量地测定样品表面的组成和分布,XPS测定表面元素化学态。同时,在Ar+枪的溅射下,可以把样品一层层剥离,检测催化剂组成随深度变化曲线,由表及里地分析催化剂组成的变化。

1.1.2 X射线衍射相分析

测定催化剂物相、活性相的晶粒度,晶粒度用X射线衍射峰宽法计算。

1.1.3 BET吸附仪分析

采用液氮低温物理吸附法测定催化剂比表面积、孔容、孔径分布等性质。

1.1.4 化学分析

根据AES和 XPS法确定的元素种类,用原子吸收光谱法对元素进行定量测定;硫酸根离子用水提取,然后用离子色谱法测定;总硫含量采用高温燃烧氧化吸附法测定。

1.2 实验数据与结果

1.2.1 多种型号甲醇催化剂使用前的杂质含量与结构特征

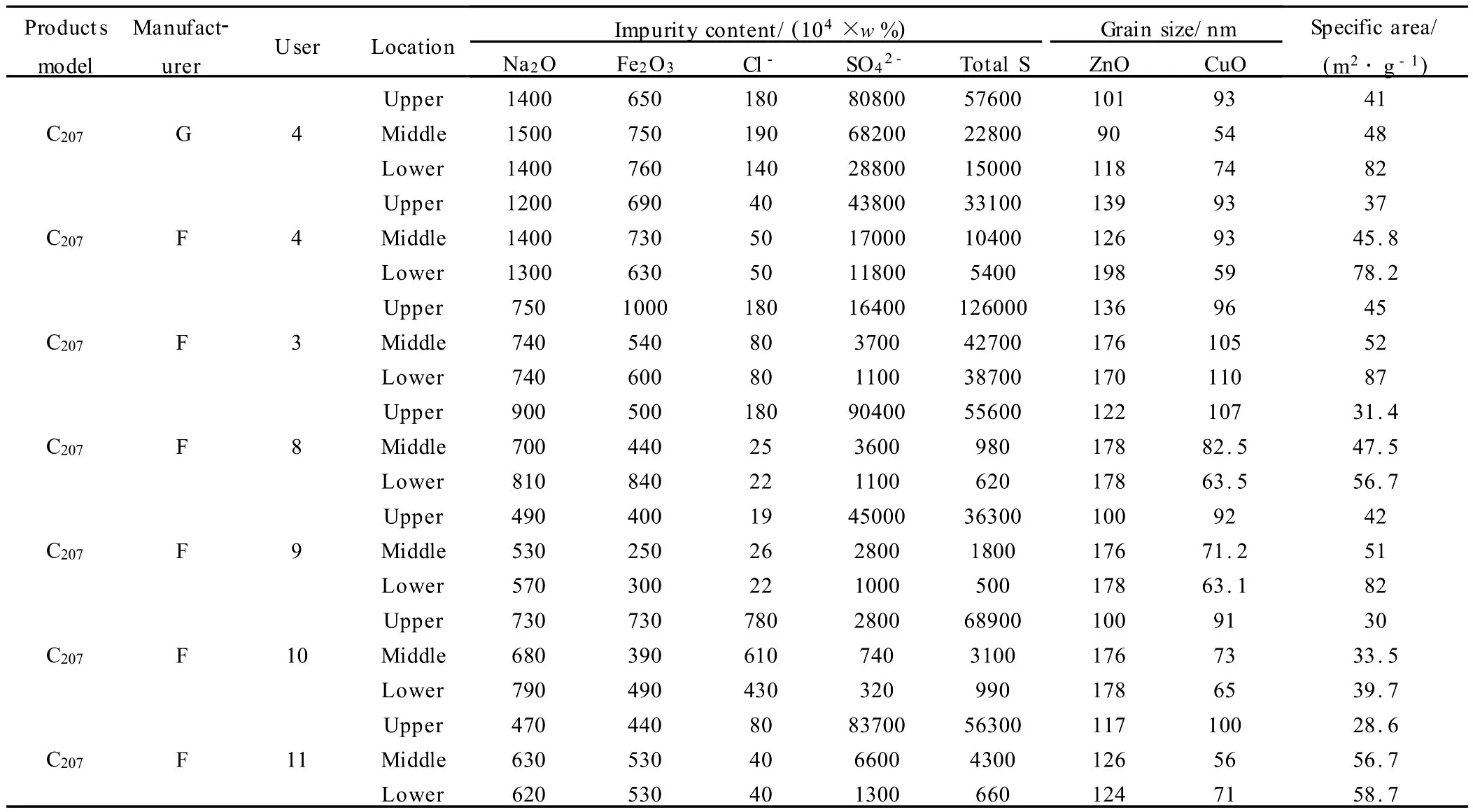

工业催化剂因生产厂家技术工艺不同和生产控制水平的差异,其主要成分Cu/Zn/Al的含量会有所不同,但在催化剂使用过程中变化不大。而催化剂的杂质含量是所有厂家必须严格控制的指标。通过大量的实验研究,本工作对国内主要使用过的催化剂进行测定。表1列出了一些常用型号催化剂的测定数据。

表1 各种型号新工业甲醇催化剂杂质含量、晶粒度和比表面积Table 1 Impurity contents,grain size and specific area in all kinds of new industrial methanol catalysts

从表1可以看出,不同型号的催化剂杂质含量和结构特征是不同的,但一些指标的数量分布比较清晰。

1.2.2 多种型号失活后工业甲醇催化剂的杂质含量与结构特征

为了对比催化剂失活前后杂质含量、晶粒度和比表面积的变化,本工作跟踪测定的大量失活后的催化剂样品,实验数据列于表2。

由表1和表2数据的对比情况看,杂质中氧化纳和氧化铁的含量变化不明显,Cl-在某些厂家使用后的样品中有不同程度的增加,SO42-和总硫含量增加了数百倍,晶粒度不同程度有所增大,比表面积有所减小。

1.3 失活前后催化剂表面形貌、杂质组成变化和化学状态

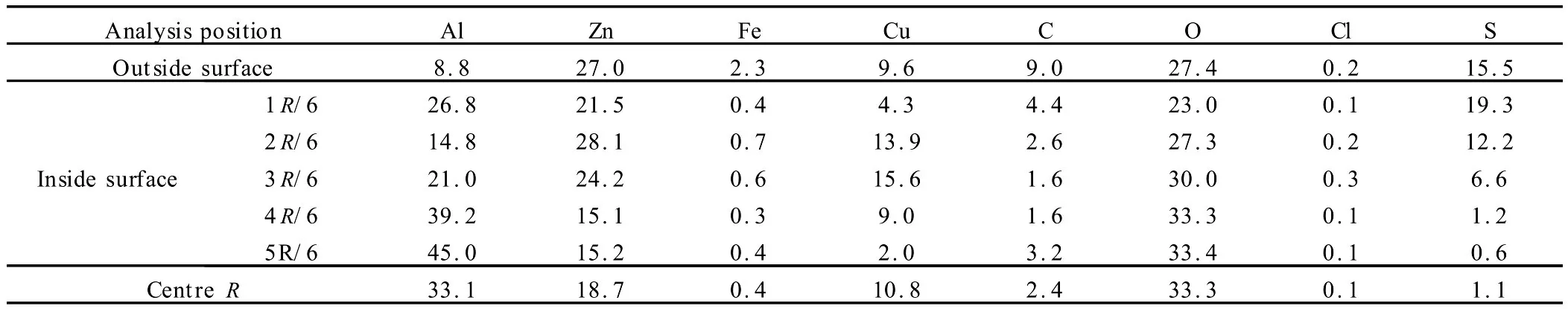

非均相固体催化剂的表面性质是催化活性好坏的重要因素,因此在研究催化剂体相组分的同时,研究催化剂表面组分对掌握失活原因至关重要。在研究过近10条生产线的20多炉非正常失活的工业催化剂中,一部分装置的催化剂仅仅受到硫的毒害,失活催化剂中的总体硫含量超过1%(质量分数)。为了得到硫在甲醇催化剂中的分布情况,将失活催化剂在片剂二分之一高度处切开,分内外表面进行AES测定,内表面沿片剂径向方向等距离向中心推进,取6个测试点,各点间距为1R/6(R为片剂半径),得到的典型数据结果列于表3,4中。表3,4代表了两种典型的元素分布特征,表3代表仅有硫杂质的影响,表4代表有硫氯混合杂质的影响。

表2 各种型号使用后工业甲醇催化剂杂质含量、晶粒度和比表面积Table 2 Impurity contents,grain size and specific area in all kinds of used industrial methanol catalysts

表3 某工业失活甲醇催化剂上层样中元素相对原子分数(%)分布(A)Table 3 The distribution of element relative atomic fraction(%)at upper layer deactivated industrial methanol catalyst(A)

表4 某工业失活甲醇催化剂上层样中元素相对原子分数(%)分布(B)Table 4 The distribution of element relative atomic fraction(%)at upper layer of deactivated industrial methanol catalyst(B)

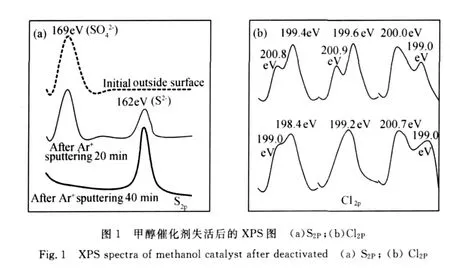

用XPS对催化剂表面硫、氯的化学状态进行测定,实验结果见图1。实验表明:表面硫呈现三种化学形态,即硫化物、硫化物与硫酸盐共存和硫酸盐。经过对样品进行Ar+枪的溅射刻蚀发现,外部硫酸盐层很快消失,内层逐渐显露硫化物形态。说明表面硫酸盐很薄,应该与工业催化剂卸炉时发生的氧化反应有关。结合X射线衍射法测定的结果表明,失活甲醇催化剂含硫的物相存在较强的β-ZnS(立方晶系)衍射峰,有时还存在α-ZnS(六方晶系)衍射峰,有的样品还出现了(Zn,Cu)SO4·H2O和 ZnSO4的衍射峰,个别样品出现很弱的Cu2S衍射峰,但没有发现CuS的存在,说明硫杂质主要为β-ZnS(立方晶系)。氯的化学形态比较复杂,氯主要是 ZnCl2和 CuCl2的形态,可能还有Zn—O—Cl和Cu—O—Cl形态。

采用SEM对新催化剂和使用后催化剂进行分析,实验结果见图2。由图2可见,使用后催化剂的颗粒明显长大,并且表面的均一性也受到一定的破坏。

2 结果与讨论

2.1 硫杂质组分变化对催化活性的影响

化学分析结果表明,不同型号的新甲醇工业催化剂的总硫含量通常在2.3×10-4~6.4×10-4,而失活催化剂上层样的总硫含量达到3.31×10-2~12.60× 10-2,硫含量增加了100倍以上;同时因扩散的原因,分布从上到下依次快速降低。AES数据表明,硫杂质存在时,硫主要分布在催化剂的表层部分。XPS结果表明硫呈现三种化学形态,即硫化物、硫化物与硫酸盐共存和硫酸盐。硫酸盐停留在催化剂的外表层,而且很薄,应该是工业催化剂卸炉时发生硫化物的氧化反应所致。X射线衍射数据表明硫化物主要是ZnS,极少出现Cu2S,因此主要发生的反应应该是ZnO+H2S =ZnS+H2O。

硫杂质组分引起的催化剂失活主要是因为反应气中的硫化氢不断在催化剂的表面积聚、扩散和反应,导致与催化剂活性组分氧化锌反应生成硫化锌,硫化锌的生成不仅减少表面氧化锌的活性中心,同时也会覆盖部分铜的活性中心,使催化剂的活性下降导致失活。

2.2 氯杂质组分变化对催化活性的影响

化学分析结果表明,不同型号的新甲醇工业催化剂的氯含量在8×10-6~4.6×10-5,而失活催化剂的氯含量达到7.8×10-4,氯含量增加了10倍以上;氯含量虽然没有硫多,但穿透力很强,催化剂氯中毒时,中、下层样品的氯含量并不少,这与硫中毒主要在上层样品的情况不同。AES数据表明,氯杂质存在时,分布特征具有波浪式扩散,催化剂颗粒的中心部位含量最高。XPS结果表明氯的化学形态呈现 ZnCl2和CuCl2的形态,可能还有 Zn—O—Cl和Cu—O—Cl形态。结合X光晶粒度测定数据发现,氯中毒时Cu和ZnO的晶粒度会异常长大,特别是Cu的晶粒度。根据文献报导[15],CuCl2的熔点较高,不溶或难溶于水,而ZnCl2的熔点仅为313℃,易溶于水和醇。因此, ZnCl2容易随反应气流流动到未中毒的ZnO表面,发生转换反应,不断向催化剂内部渗透,使得Cu和ZnO的晶粒迅速增大。氯使甲醇催化剂中毒的危害远远大于硫,催化剂氯中毒现象常被称为“低温烧结”。

氯杂质组分引起的催化剂失活影响远大于硫,主要是因为反应生成ZnCl2和CuCl2,减少活性组分Cu和ZnO;且由于ZnCl2容易随反应气流流动到未中毒的ZnO表面,发生转换反应,不断向催化剂内部渗透,使得Cu和ZnO的晶粒迅速增大,催化剂比表面积降低;并使催化剂整个结构遭到破坏,硫氯共存时破坏更加严重。

2.3 催化剂结构变化对催化活性的影响

对比失活前后催化剂的结构数据,催化剂在使用过程中除了杂质的组分变化外,催化剂的晶粒度和比表面积也在发生变化。从表1和表2的数据对比中可以看出,催化剂的晶粒度普遍长大,比表面积普遍降低,这也是影响催化剂活性的重要因素。产生这种变化原因如下:一是甲醇合成过程中的反应热所致,二是由氯杂质引起的转化反应所致。

3 结论

(1)硫杂质对甲醇催化剂组分含量影响可以达到初始浓度几百倍,达到百分之几的数量级。硫的积累使催化剂活性逐渐降低。硫对组分的影响主要集中在上层靠近表层的区域中,最高浓度出现在1R/6处。硫主要以β-ZnS(立方晶系)形式存在。

(2)氯杂质对甲醇催化剂组分含量影响可以达到初始浓度十几倍,达到万分之几的数量级。氯危害很大、穿透能力很强,氯可以使得Cu和ZnO的晶粒迅速增大,氯的化学形态主要以ZnCl2和CuCl2的形态存在。

(3)催化剂在工业使用过程中结构发生变化,出现晶粒度长大、比表面积下降和表面均一性的破坏。

[1]林长平,冷柏军.煤炭液化在中国能源战略中的地位和作用[J].中国能源,2006,28(3):33-37.

[2]周清.C307型催化剂使用过程中结蜡原因分析及处理[J].中氮肥,2007,(4):31-32.

[3]赵西坤.C307型甲醇合成催化剂使用总结[J].化肥工业,2006,33 (4):36-38.

[4]张新凤.C307型中低压甲醇合成催化剂的工业应用[J].煤化工, 2005,(4):50-53.

[5]侯治会,张运宝,时桂荣.催化剂在低压甲醇合成装置中的应用[J].化工生产与技术,2005,12(4):31-32.

[6]王志埃.C306型甲醇催化剂在我公司的应用[J].化学工业与工程技术,2005,26(3):51-52.

[7]孙丽波,包福军.MK-101甲醇合成催化剂装填技术的应用[J].化工时刊,2005,19(6):27-28.

[8]王莉.合成甲醇催化剂的研究进展[J].化肥设计,2007,45(3):55 -58.

[9]翟旭芳,社本纯,解红娟,等.浆态相甲醇合成催化剂的失活机理[J].催化学报,2007,28(1):51-56.

[10]王熙庭.国外甲醇合成催化剂的应用研究[J].甲醛与甲醇, 1998,(6):15-21.

[11]向德辉,刘惠云.化肥催化剂使用手册[M].北京:化学工业出版社,1992.332-334.

[12]GOLDEN T C.Removal of trace iron and nickel carbonyls by adsorption[J].Ind Eng Chem Res,1991,30(3):502-507.

[13]余金华,祁国安,薛守标.影响甲醇合成催化剂寿命的主要因素及对策[J].化学工业与工程技术,1999,3:24-27.

[14]MORTYN V TWIGG.Catalyst Hand Book[M].2nd ed.London:Wolfe Publishing Ltd,1989.441-468.

[15]别列利曼.简明化学手册[M].顾振军,吴国沛,译.北京:化学工业出版社,1957.140-143.

Impurities Composition and Grain Structure Changes of Copper-based Methanol Catalyst Before and After Inactivation

HE Gang

(College of Environmental Science and Engineering,Nanjing University of Information Science and Technology,Nanjing 210044,China)

TQ032

A

1001-4381(2010)01-0069-05

南京信息工程大学基金资助项目(20080314);国家自然科学基金资助项目(50573032)

2009-06-05;

2009-11-10

何刚(1962—),男,研究生导师,从事催化剂、腐蚀与防护、电源技术和高分子材料方面研究工作,联系地址:南京市宁六路219号南京信息工业大学环境科学与工程学院(210044),E-mail:hegang@jlonline.com