酱油制曲过程中蛋白酶和谷氨酰胺酶活力影响因素

2010-10-19马永强宫安旭陈晓昕孙冰玉

马永强,宫安旭,*,陈晓昕,孙冰玉

(1. 哈尔滨商业大学食品工程学院,黑龙江 哈尔滨 150076;2. 哈尔滨正阳河调味食品有限公司,黑龙江 哈尔滨 150025)

酱油制曲过程中蛋白酶和谷氨酰胺酶活力影响因素

马永强1,宫安旭1,*,陈晓昕2,孙冰玉1

(1. 哈尔滨商业大学食品工程学院,黑龙江 哈尔滨 150076;2. 哈尔滨正阳河调味食品有限公司,黑龙江 哈尔滨 150025)

在酱油制曲过程中通过单因素试验分别探讨制曲过程中预处理条件和制曲条件对蛋白酶和谷氨酰胺酶比活力的影响,通过正交试验确定制曲过程中对酶比活力影响的各因素的重要性次序和最佳工艺参数组合。影响蛋白酶比活力的重要性次序为:接种量>制曲时间>制曲温度;酶比活力最高的制曲工艺参数组合为:接种量0.8%、制曲温度32℃、制曲时间36h;影响谷氨酰胺酶比活力的重要性次序为:制曲温度>制曲时间>接种量;酶比活力最高的制曲工艺参数组合为:接种量0.5%,制曲时间60h,制曲温度28℃。

酱油制曲;蛋白酶;谷氨酰胺酶;米曲霉

Abstract:In the present study, a series of single factor experiments were conducted to examine the effects of pretreatment and inoculation conditions on protease and glutamine activities during soy sauce koji processing. This was followed by the investigations on importance order of these conditions and their optimum values using orthogonal array design. The results showed that the importance order of process conditions affecting protease activity was:inoculum size>fermentation time>fermentation temperature and the optimum conditions for maximizing protease activity were as follows:inoculum size 0.8%, fermentation temperature 32 ℃ and fermentation time 36 h; and the importance order of process conditions affecting glutamine activity was:fermentation temperature>fermentation time>inoculum size and the optimum conditions for maximizing glutamine activity were as follows:noculum size 0.5%, fermentation temperature 28 ℃ and fermentation time 60 h.

Key words:soy sauce koji;protease;glutaminase;Aspergillus oryzae

酱油制曲过程中米曲霉产酶活力的高低将影响原料的利用率及产品的品质,因此提高成曲酶活力是提高酱油品质的一条重要途径[1]。酱油厂家一般采用大豆或豆粕作酱油生产的蛋白质原料[2-3]。通过蛋白酶的作用,大豆或豆粕等蛋白质原料中的蛋白质得以被酶解为氨基酸,并产味、产色和产香,形成独特的酱油产品特征,从而提高酱油的品质[4-5]。日本酱油行业的蛋白质利用率已经达到92%,而我国只有65%~72%,有的甚至低至55%[6]。同时酱油风味物质的研究在欧美国家也日益受到了重视[7]。

在制曲过程中以蛋白酶活力、谷氨酰胺酶为主要指标,通过改变不同的制曲条件,测定蛋白酶比活力、谷氨酰胺酶比活力,研究成曲的优化。探讨不同影响因素对酶比活力的影响以及应用中比较合理的使用办法,以得到酱油的最佳制曲条件。

1 材料与方法

1.1 材料与试剂

豆粕、麸皮、木薯粉 市售。

米曲霉菌种由哈尔滨商业大学食品学院提供。

碘化钾、二氯化汞、氢氧化钾、氯化铵、酒石酸钾钠、甲醛、L-谷氨酰胺均为分析纯。

1.2 仪器与设备

SP-721E分光光度计 上海光谱仪器有限公司;202型恒温培养箱 余姚市东方电工仪器厂;H-4数显恒温水浴锅 国华电器有限公司;ZDX-35D高压灭菌锅 上海申安医疗器械厂;78-1型磁力搅拌器 上海一恒科学仪器有限公司;FA2004N 型电子分析天平 上海精密科技仪器有限公司;E-201-C型 pH计 上海精科实业有限公司。

1.3 方法

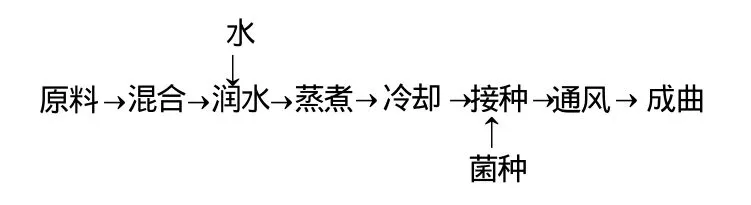

1.3.1 酱油制曲的工艺流程[8-9]

图1 酱油制曲工艺流程Fig.1 Flow chart for soy sauce koji processing

1.3.2 菌种活化

将米曲霉菌种接种在试管斜面培养基上,30℃培养6d备用。然后转接种于5°Be米曲汁液态培养基培养。

1.3.3 酶比活力的测定

蛋白酶比活力测定采用改良甲醛法[10]。1g成曲在55℃,自然pH值条件下,1min内水解大豆粉产生1μg氨基酸态氮定义为一个酶活力单位。

谷氨酰胺酶比活力测定参照文献[11-14]进行。在37℃,pH 6.0条件下每小时催化谷氨酰胺产生1μmol NH3定义为一个酶活力单位。

1.3.4 制曲工艺的单因素试验

1.3.4.1 蒸料时间对酶比活力的影响

分别选取蒸料时间为20、25、30、35min,在干料加水质量分数70%、接种量为0.8%、制曲温度32℃、制曲时间48h时对成曲进行感官检验并检测成曲的蛋白酶比活力、谷氨酰胺酶比活力。

1.3.4.2 接种量对酶比活力的影响

分别选取接种量为0.5%、0.8%、1.0%、1.5%,在干料加水量70%、蒸料时间30min、制曲温度32℃、制曲时间48h时对成曲进行感官检验并检测成曲的蛋白酶比活力、谷氨酰胺酶比活力。

1.3.4.3 制曲时间对酶比活力的影响

分别选取制曲时间为36、48、60、72h,在干料加水量70%、蒸料30min、接种量为0.8%、制曲温度32℃、制曲时间48h时对成曲进行感官检验并检测成曲的蛋白酶比活力、谷氨酰胺酶比活力。

1.3.4.4 制曲温度对酶比活力的影响

分别选取制曲温度为28、30、32、35℃,在干料加水量70%、蒸料时间30min、接种量为0.8%、制曲时间48h时对成曲进行感官检验并检测成曲的蛋白酶比活力、谷氨酰胺酶比活力。

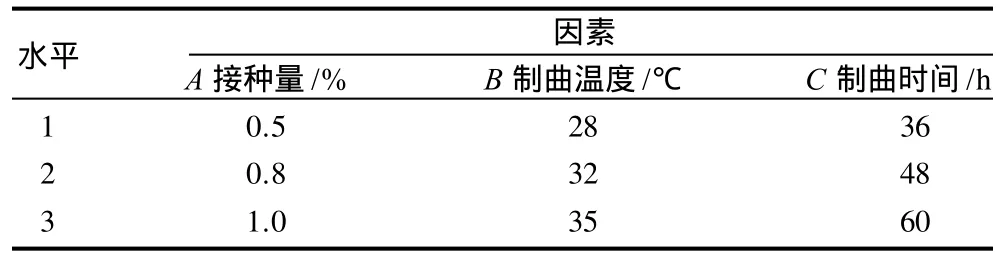

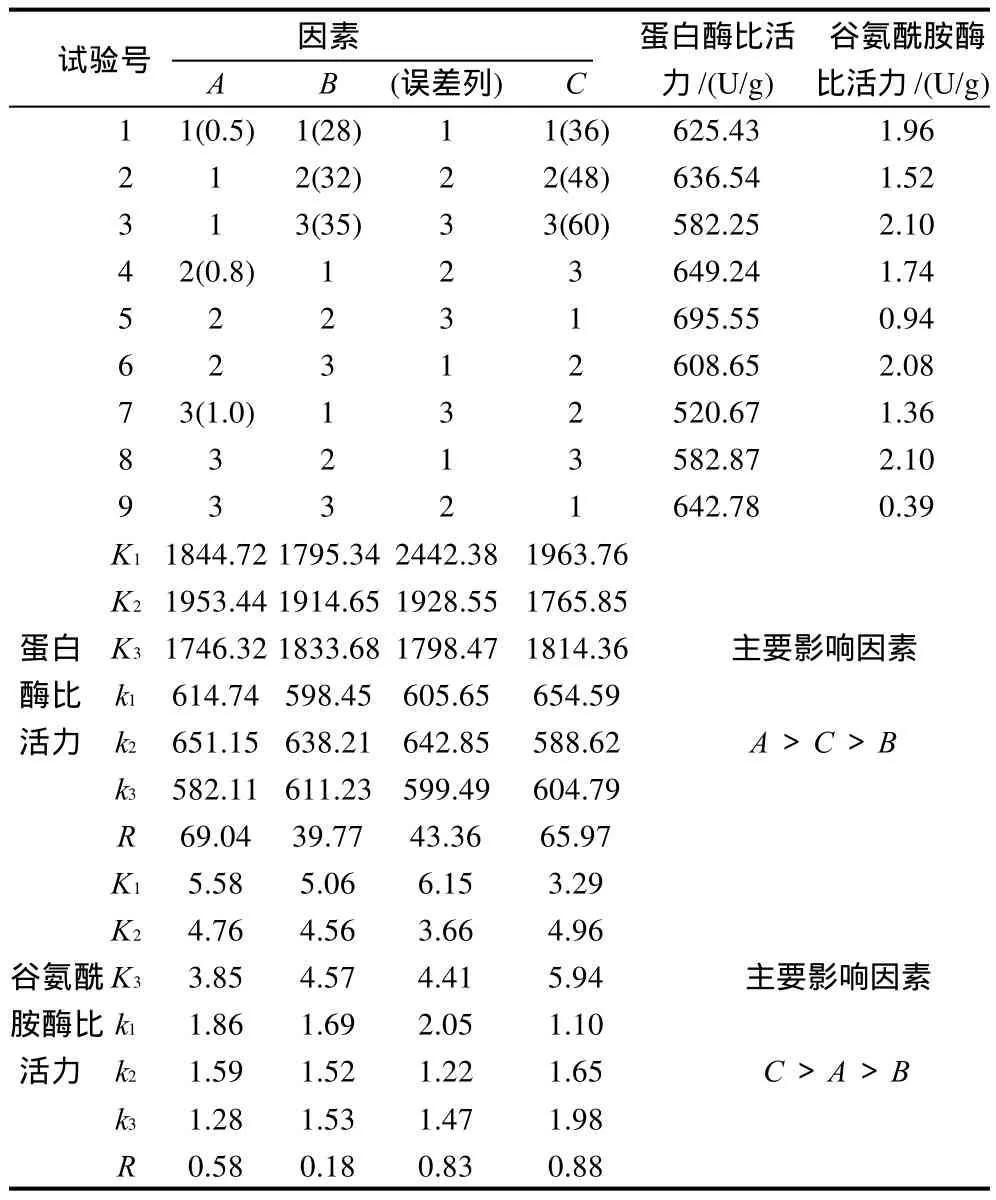

1.3.5 制曲条件的正交试验

在单因素试验的基础上,选取接种量、制曲时间、制曲温度进行正交试验,其水平分别选择0.8%、48h、32℃左右。以成曲的蛋白酶比活力、谷氨酰胺酶比活力为评判指标作L9(34)正交试验,其因素水平见表1。

表1 正交试验因素水平表Table 1 Factors and levels in the orthogonal array design

2 结果与分析

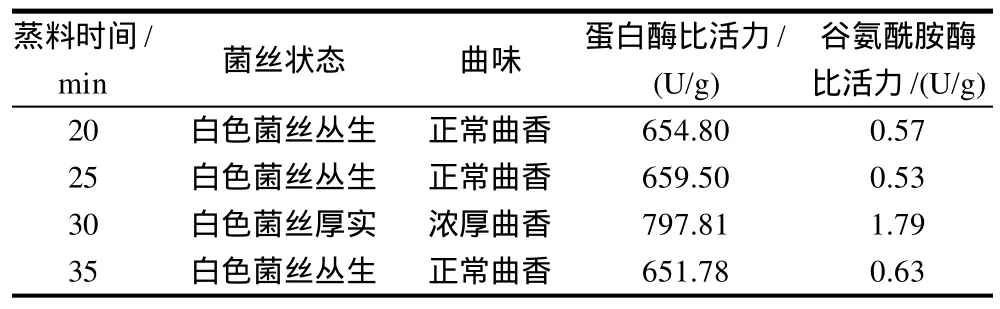

2.1 蒸料时间对酶比活力的影响

观察1.3.4.1节试验现象,检测米曲霉生长情况与蛋白酶比活力、谷氨酰胺酶比活力,结果见表2。

表2 蒸料时间对米曲霉生长情况及酶比活力的影响Table 2 Effect of steaming time onAspergillus oryzaegrowth and protease and glutamine activities

由表2可见,蒸料时间30min时蛋白酶、谷氨酰胺酶比活力均达到最大值,可见原料在30min时蛋白质基本完全变性。蒸料时间过短,淀粉和蛋白的熟化度不够。未变性的和过度变性的蛋白质变成非水溶性的,酶不能将其分解,且会形成褐色素从而降低原料利用率。蒸料时间过长,会增加蒸汽能耗,成本上升,且容易使蛋白质过度变性,米曲霉生长所需的有效营养物减少,使蛋白酶、谷氨酰胺酶活力降低。

2.2 接种量对酶比活力的影响

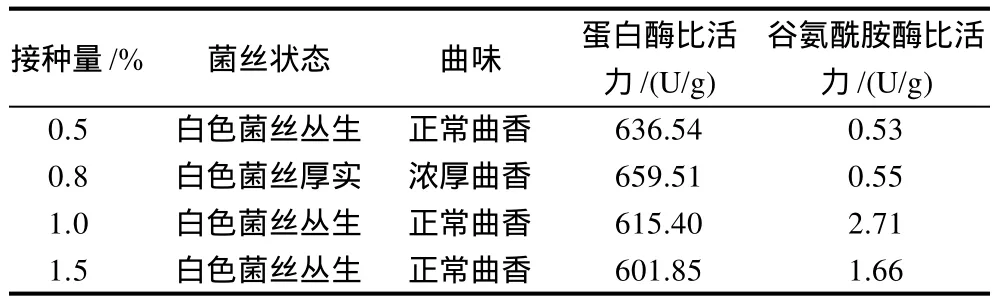

观察1.3.4.2节试验现象,检测米曲霉生长情况与蛋白酶比活力、谷氨酰胺酶比活力,结果见表3。

表3 接种量对米曲霉生长情况及酶比活力的影响Table 3 Effect of inoculum size onAspergillus oryzaegrowth and protease and glutamine activities

由表3可以看出,在接种量为0.8%时蛋白酶比活力达到最大;接种量为1.0%时谷氨酰胺酶比活力达到最大。接种量由1.0%增加到1.5%时,谷氨酰胺酶比活力出现下降趋势,由于接种量增加,菌体生长达到对数期的时间提前,所以相同酶活力单位出现时间提前,导致在相同的时间酶比活力降低。

2.3 制曲时间对酶比活力的影响

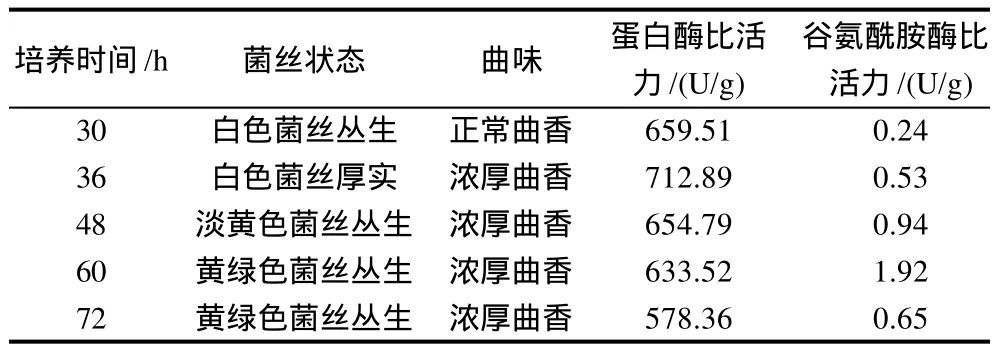

观察1.3.4.3节试验现象,检测米曲霉的生长情况与蛋白酶比活力、谷氨酰胺酶比活力,结果见表4。

表4 制曲时间对米曲霉生长情况及酶比活力的影响Table 4 Effect of fermentation time onAspergillus oryzaegrowth and protease and glutamine activities

由表4可见,制曲时间36h时,孢子处于生长旺盛期,达到最大值。随着制曲时间的延长,米曲霉孢子进入生长后期,蛋白酶比活力开始呈缓慢下降的趋势。而谷氨酰胺酶属于胞内酶,由于开始生长,在成曲中谷氨酰胺酶含量较少,但随着培养时间的延长,孢子飞扬、破裂,在成曲中胞内酶含量增加,当培养时间达到60h时,酶比活力最高,随着培养时间延长孢子进入生长后期,酶比活力大大降低。米曲霉生长需要一定的时间,要经历孢子发芽期、孢子繁殖期、孢子生长后期3个阶段,通常32~40h即可以保证孢子充分生长。

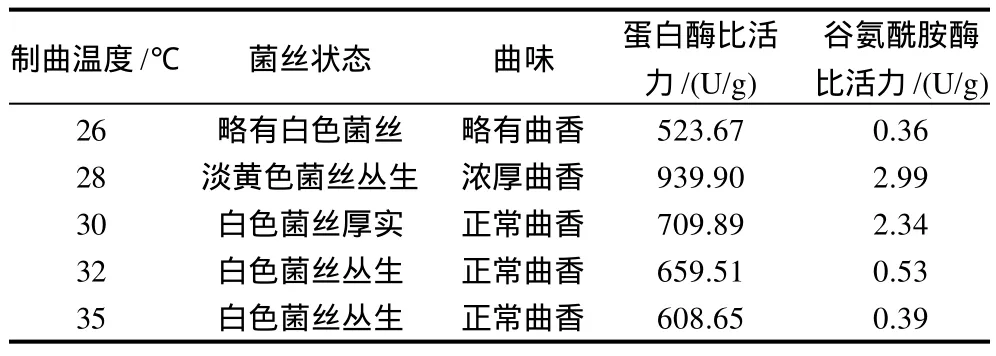

2.4 制曲温度对酶比活力的影响

观察1.3.4.3节试验现象,检测米曲霉的生长情况与蛋白酶比活力、谷氨酰胺酶比活力,结果见表5。

由表5可见,制曲温度在28~35℃内,蛋白酶、谷氨酰胺酶比活力逐渐下降,28℃时蛋白酶、谷氨酰胺酶比活力达到最大。在28℃时,米曲霉活力最好,产酶效率最高,菌种里的米曲霉在制曲中起主要作用,故温度应选在米曲霉易于生长的范围,尽量做到低温制曲。

表5 制曲温度对米曲霉生长情况及酶比活力的影响Table 5 Effect of fermentation time onAspergillus oryzaegrowth and protease and glutamine activities

2.5 正交试验结果与分析

表6 L9(34)正交试验结果分析表Table 6 Orthogonal array layout and experimental results

由表6可见,影响蛋白酶比活力的各因素重要次序为:A>C>B,即:接种量>制曲时间>制曲温度;最佳工艺参数组合为:接种量0.8%,制曲时间36h,制曲温度32℃。影响谷氨酰胺酶比活力的各因素重要次序为:C>A>B,即:制曲时间>接种量>制曲温度。最佳工艺参数组合为:制曲时间60h,制曲温度28℃,接种量0.5%,由于正交试验没有此条件下的酶比活力,因此,进行再次验证实验,测得谷酰胺酶比活力为2.21U/g。

3 结 论

酱油制曲过程中蒸料时间、接种量、制曲温度、制曲时间对成曲品质指标(蛋白酶比活力、谷氨酰胺酶比活力)均具有影响。

通过正交试验得到以蛋白酶比活力为指标的最佳参数组合为:蒸料30min、接种量0.8%、制曲时间36h、制曲温度32℃。以谷氨酰胺酶比活力为指标的最优条件分别为:蒸料时间30min、制曲时间60h、接种量0.5%、制曲温度28℃。但是由于谷氨酰胺酶只有在自溶后才能发挥作用,尤其在制曲过程中比活力较低,所以谷氨酰胺酶比活力指标在应用过程中不能充分发挥作用,而主要在制曲后的醅发酵过程中其比活力才有更大的作用,因此在制曲过程中主要考虑蛋白酶比活力,选用蛋白酶比活力为指标的最佳参数组合为:接种量0.8%、制曲时间36h、制曲温度32℃。

[1] 章运. 高产蛋白酶菌株UF366米曲霉的选育及发酵条件的研究[D].乌鲁木齐:新疆农业大学, 2005.

[2] 徐富友, 吴永良. 大豆和豆粕混合发酵酱油工艺的研究[J]. 现代食品科技, 2007, 23(2):68; 72.

[3] 石彦国, 任莉. 大豆制品工艺学[M]. 北京:中国轻工业出版社, 1993:290-306.

[4] 张贺迎. 不同蛋白酶添加量对酱油成曲酶活的影响[J]. 中国酿造,2003(11):43-44.

[5] 宋小焱, 黄文华, 吕东津, 等. 南方酱油制曲过程中的蛋白酶活力促进剂研究[J]. 中国调味品, 2008(8):44-47.

[6] 蔡木易, 孙立成. 着眼行业现状依靠科技投入走出酱油行业困境[J].中国调味品, 1997(2):8-10.

[7] WAKAYAMA M, YAMAGATA T, KAMEMURA A, et al. Characterization of salt-tolerant glutaminase fromStenotrophomonas maltophiliaNYW-81 and its application in Japanese soy sauce fermentation[J]. Ind Microbiol Biotechnol, 2005, 32(9):383-390.

[8] van der SLUIS C, TRAMPER J, WIJFFELS R H. Enhancing and accelerating flavour formation by salt-tolerant yeasts in Japanese soysauce processes[J]. Trends in Food Svience & Technology, 2001, 12(9):322-327.

[9] 赵谋明. 调味品[M]. 北京:化学工业出版社, 2001.

[10] 李迎. 宋小焱. 吕东津. 改良甲醛法测定酱油成曲的蛋白酶活力[J].中国酿造, 2005(1):42-44.

[11] 陈红玲. 谷氨酰胺酶高产菌沪酿3.422米曲霉的育种[J]. 中国酿造,1990(3):38-40.

[12] 林祖申, 陈红玲. 米曲霉中谷氨酰胺酶高产菌的育种[J]. 调味副食品科技, 1983 (10):13-16.

[13] 韩铭海, 赵娟娟, 华盛龙, 等. 一株高产谷氨酰胺酶菌株的鉴定和酶活特性的研究[J]. 大豆科学, 2008(6):10-38.

[14] 国家环境保护总局水和废水监测分析方法编委会. 水和废水监测分析方法[M]. 北京:中国环境科学出版社, 2002:279-281.

Affecting Factors of Protease and Glutaminase Activities during Soy Sauce Koji Processing

MA Yong-qiang1,GONG An-xu1,*,CHEN Xiao-xin2,SUN Bing-yu1

(1. College of Food Engineering, Harbin University of Commerce, Harbin 150076, China;2. Zhengyang River Seasoning Food Co. Ltd., Harbin 150025, China)

TS264.2

A

1002-6630(2010)17-0294-04

2010-06-29

马永强(1963—),男,教授,硕士,研究方向为食品化学、食品生物技术。E-mail:mayq@hrbcu.edu.cn

*通信作者:宫安旭(1985—),男,硕士研究生,研究方向为食品生物技术。E-mail:abcdtiancai@163.com