硅材料及其加工用金刚石工具的发展综述①

2010-10-14王光祖

王光祖

(郑州磨料磨具磨削研究所,河南郑州450007)

硅材料及其加工用金刚石工具的发展综述①

王光祖

(郑州磨料磨具磨削研究所,河南郑州450007)

电子信息产业的基础产业是集成电路(IC)产业,目前95%以上半导体器件和99%以上的集成电路(IC)是用硅材料制作的。随着我国半导体工业集成电路(IC)业的快速发展,硅材料加工用金刚石工具具有非常大的市场。文章从硅材料及其用金刚石工具与加工技术的发展现状与趋势进行了简要综述。指出了硅材料生产及其加工在半导体与集成电路生产中具有的重大作用与地位。

硅材料;集成电路(IC);金刚石工具;综述

硅片直径和厚度的增大以及芯片厚度的减小给半导体加工带来了许多突出的技术问题:硅片增大后,加工中翘曲变形,加工糈度不易保证;原始硅片厚度增大以及芯片厚度的减薄,使硅片背面减薄加工的材料去除量增大,提高加工效率成为一个亟待解决的问题。

单晶硅是半导体集成电路(IC)的基础材料,目前90%的半导体器件都是用单晶硅制造的[5,6]。根据国际半导体发展蓝图(IRTS 2007 Edition)[3]的介绍,2012年,硅片直径将达到450mm,线宽也将由2007年的65nm进一步减小到35nm。传统的加工工艺已经不适应科学技术的发展,半导体行业急需新工艺来满足不断提高的硅片加工要求。

2 硅材料加工用金刚石工具的发展

硅属非常坚硬的硬脆材料,又是良好的半导体材料。随着我国集成电路(IC)业的高速增长,给半导体硅材料加工提供了相当大的潜在市场。半导体加工中在多个环节、多个工序中要使用金刚石工具,如晶锭截切整圆、晶圆切割、CM P化学机械抛光垫的修整、晶圆(芯片)倒角、背部减薄与划片等,给金刚石工具提供了相当大的潜在市场。

半导体加工用金刚石工具属高精度加工工具,采用超细金刚石,超薄的切割刃,超高转速磨削与锯切,要求加工精度高。因此制造难度大,技术门槛高,目前主要为国外金刚石工具制造商所控制。

2.1 半导体硅芯片加工用金刚石工具

在芯片加工中,在不同的环节必须多次使用金刚石工具进行高精密加工(见表1),这就为我们提出了新的课题、新的方向。目前,半导体加工中的金刚石工具主要来自日本的Asahi(旭日)、DISCO公司,韩国的EHWA(二和)和shinhan(新韩)公司,美国的Abrasive Technology和diamond Wire Technology公司,法国的Saintgobain公司以及台湾KINIK公司和Hongia公司。

在国内郑州磨料磨具磨削研究所研发了树脂与陶瓷结合剂超薄切割砂轮和磨削与减薄用金刚石砂轮。南京三超和西安陆通点石公司生产树脂与金属结合剂切割片。

表1 半导体芯片加工用金刚石工具Table1 diamond tools for processing semiconductor chip

2.2 硅片精密切割线锯研究发展

近年来太阳能行业对大面积薄硅片的需求量不断增加。据统计,80%的太阳能电池都要求使用大直径多晶硅锭。随着光电池技术发展,要求硅片的厚度不断降低,从1990年的400μm到2005年的240μm,同时单晶片的面积也从100cm2增加到240cm2,光电池的效率从10%增加到现在的13%。随着3G技术的进一步发展,将来对柔性、透明、超薄(40μm)硅片的需求量也逐步增加。由于太阳能电池用硅片的切割成本一直居高不下,占到总的制造成本的30%左右[7]。因此,随着对硅晶体切割厚度、质量和效率要求的不断提高,对相应的切割设备和切割工具也提出了更高的要求[8]。传统硅片切割使用的是金刚石外圆和内圆切割。外圆切割由于受外圆锯片刚度的影响,硅片的切缝较大(1mm左右),而且切割硅片的直径也一般限制在100mm以内。内圆切割由于在外圆部分夹紧,这使内圆锯片的刚性提高,其切缝也可以达到300μm左右。由于在切缝和切割直径上的优势,内圆切割成为切割直径为150~200mm硅片的主要方法。

当晶圆直径达到Ф300mm时,内圆刀片的外径将达到1.18m,内径为410mm,给制造、安装与调试带来很多困难[9]。所以,后期主要发展线切割为主的芯片切割技术。

随着300mm和更大直径的单晶和多晶硅铸锭出现以及对更薄硅片的切割需求,上世纪90年代出现了多线锯,它可以高效率地切割大直径、薄硅颌硅锭,目前成为硅片切割最常用的方法。

游离磨料多线锯是最早出现的多线锯,它的切割性能明显优于内圆切割,如表2。

值得提及的是,上世纪80年代美国Crystal System公司申请了固着磨料多线切的专利[10,11]。通常是使用电镀的方法将金刚石磨料固着在不锈钢细丝表面,加工过程中锯丝上的金刚石直接获得运动速度和一定的压力对硅材进行磨削加工,相比游离磨料多线锯的“三体加工”,它属于“二体加工”,其加工效率是游离磨料多线锯的数倍以上。

由于固着磨料多线锯的诸多优点,它已经逐渐取代游离磨料多线锯。但目前受磨料在基体上固着方法的限制,金刚石磨料与锯丝基体结合强度不高,锯丝的寿命也受到限制。因此,使用更细、强度更高的锯丝基体,提高锯丝的寿命,改进多线锯锯切工艺参数,减小切缝宽度,提高切割晶体表面质量将是硅片精密切割多线锯的研究和发展方向。这一动向应引起我们的高度重视。

线切割的原理有两种:一种是往复式摇摆式切割,另一种是单向式连续切割[12]。

往复式这类切割机有日本的MW S-610、MW S-610SN、MW S-44SW切割机,美国的CS400、410和810切割机,截锭用CR 100、150、200切割机等。

单向式连续切割机如瑞士的HCT切割机。线切割使用直径为0.15~0.3mm不锈钢线或钼线,并在切割液中加入SiC或金刚石微粉,采用0.15~0.5mm镀覆金刚石的金刚石线切割。在电机带动下,切割线在输入轴和输出线轴间高速运动,晶棒径向进给,在切割液辅助下一次完成多片晶圆切割,线切割每小时切割300~2000平方英寸(大约为内圆切割的3~5倍),锯痕损失仅为0.2~0.3mm,损伤层厚度为10~15μm,效率高,质量好。

美国DWT-diamond Wire Technology公司生产使用“Superlok”金刚石线。其线芯是专门拉制成的,并经热处理与预拉伸,抗拉强度优秀。先电镀一层铜护层,将20~120μm金刚石浸渍,采用大电流电镀其外层,以牢固把持住金刚石。其生产的金刚石线尺寸如表3[13]。

表3 DW T公司生产的金刚石切割线规格Table 3 Specifications of diamond wire saw made by DWT Company

2.3 硅片背面减薄用杯形金刚石砂轮

随着芯片尺寸的增大,硅片的厚度也相应增大,以保证在电路制作过程中,硅片有足够强度,Ф150mm和Ф200mm硅片厚度分别为625μm和725μm,而Ф300mm硅片厚度为775μm,而随着IC技术高速、高集成、高密度发展,要求芯片越来越薄。硅片上电路层的有效厚度为5~10μm,为了保证其功能,有一定支撑厚度,硅片的厚度极限为20~30μm,而占厚度90%左右的衬底材料是为了保证硅片在制造、测试和运送过程中有足够的强度,因此,电路制作完成后要对硅片进行背面减薄(back side th inn ing),芯片减薄有利于其热扩散,保证芯片性能与寿命,减小芯片封装体积,提高其机械与电器性能,减轻划片工作量。硅片背面减薄有多种方法,但超精密磨削作为硅片减薄主要工艺获得了广泛应用[14]。

背面减薄磨削分粗磨与精磨。粗磨时砂轮金刚石较粗,轴向给进速度为100~500μm/min,韩国EHW A公司生产背面减薄金刚石砂轮有关技术数据见表4。

表4 EHW A公司硅片背面减薄用杯形金刚石砂轮数据Table 4 diamond cup wheel for grinding silicon back made by EHWA Company

3 化学机械抛光(CM P)技术

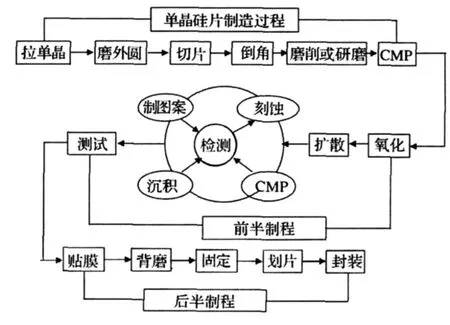

由于超大规模集成电路(ULSI)向高度集成和多层布线结构发展,化学机械抛光/平坦化已成为集成电路制造不可缺少的关键工艺。它不仅是硅晶圆加工中最终获得纳米级超光滑表面及无损伤表面的最有效方法,也是ULSI芯片多层布线中不可替代的层间布局平坦化方法。在芯片制造过程中(见图2)多次使用CM P工艺[15,16]。

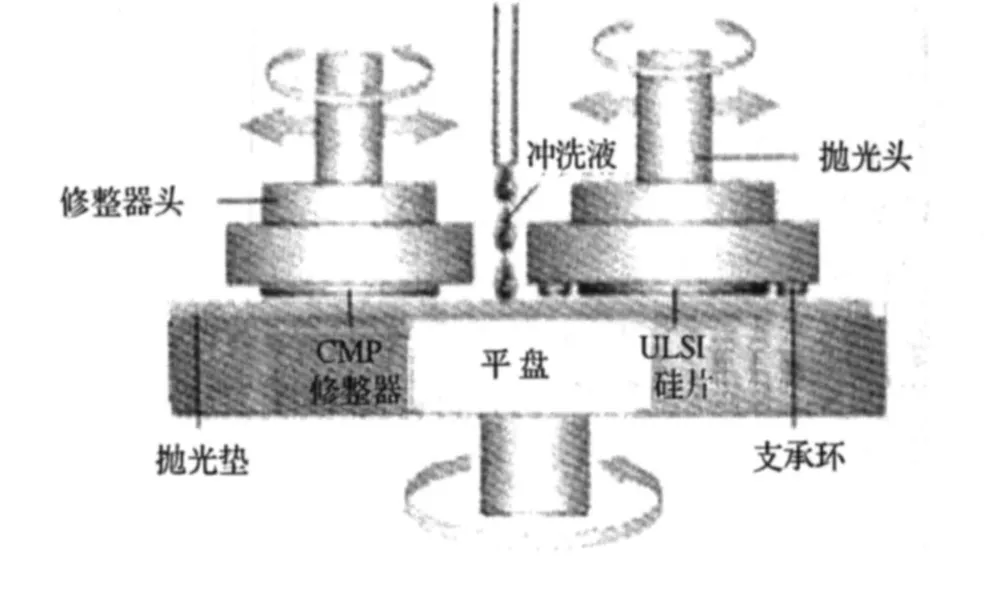

化学机械抛光过程(见图3)包括使用安装在刚性抛光平盘上的柔性抛光垫,硅片被压在抛光垫上,在抛光液的作用下进行抛光,抛光液含有化学液(即双氧水H 2O2)和纳米级磨料。硬的硅基陶瓷材料由磨料的机械作用抛光,而金属则由金属和抛光液内的化学物质之间的化学反应进行抛光,即采用化学与机械方法综合作用去除多余材料而得到平坦化的高质量表面[17]。

图2 集成电路制造过程简图Fig.2 Diagram of manufacturing process of integrated circuit

化学机械抛光技术是半导体晶片表面加工的关节技术之一,并用于集成电路制造过程的各阶段表面平整化,近年来得到广泛应用。

胡伟等人的研究发现,酸性抛光液常用于抛光金属材料,pH最优值为4,常通过加入有机酸来控制[18~20]。酸性抛光液的缺点是腐蚀性大,对抛光设备要求高,选择性不高。

碱性抛光液常用于抛光非金属材料,pH最优值为10~11.5。氧化剂能有效提高金属材料的抛光效率和表面平整度;磨料的种类、浓度及尺寸会影响抛光效果;分散剂有助于保持抛光液的稳定性;抛光初始阶段宜采用较低流速,然后逐渐提高;抛光液的粘性会影响晶片与抛光垫之间的接触模式、抛光液的均布、流动及加工表面的化学反应;抛光液温度的升高有助于提高抛光效率[21]。

图3 化学机械抛光工艺装置示意图Fig.3 Sketch of process units for chemical mechanical polishing

[1] 易晓剑.我国半导体硅材料工业现状及发展对策[J].湖南有色金属,2004,20(1):32-34.

[2] 姜荣超,雷雨,等.半导体工业硅材料加工用金刚石工具的发展[J].金刚石与磨料磨具工程,2008(1):73-81.

[3] Shayne La Force.Meeting market Requirements th rough innovation[J].The new DBC Process,TA Ptechnology,2001:71-73.

[4] Emst Gaulhofer,Heinz Oyrer.Wafer th inning and strength enhancement to meet emerging packaging requirements[C].IEMT Europe 2000 sm posium,April,06-07,Mynich,Germ any.

[5] Lin JH,PeiZ J,Fisher G R.EL ID g rinding of silicon wafers:A literature review[J].International of Machine Tools and Manufacture,2007,47,529-536.

[6] 康仁科,田业冰,等.大直径硅片超精密磨削技术的研究与应用现状[J].金刚石与磨料磨具工程,2003(4):13-18.

[7] Moller H J.Basic mechanisms and models of multi-wire sawing[J].Advanced Engineering Materials,2004,6:501-513.

[8] 张风林,袁慧,等.硅片精密切割多线锯研究进展[J].金刚石与磨料磨具工程,2006(6):14-18.

[9] 解振华,魏昕,等.半导体晶片的金刚石工具切割技术[J].金刚石与磨料磨具工程,2004,1:10-14.

[10] Smith M B,Schmid F,Khattak C P.Process of forming aplated wire pack with abrasive particles only in the cutting surface with a con trolledkerf[P].U s Paten t No.4384564(1983).

[11] Schmid F,Khattak C P,Smith M B.Multi-wafer slicing with a fixed abrasive[P].U S Patent No.4727852(1998).

[12] 常美茹.线切割机加工半导体晶片质量控制的研究[J].半导体技术,2006(3):176-179.

[13] diamond Wire Technology公司产品手册.

[14] 康仁科,郭东明,等.大尺寸硅片背面磨削技术的应用与发展[J].半导体技术,2003(9):33-38.

[15] 苏建修,康仁科,等.超大规模集成电路制造中硅片化学机械抛光技术分析[J].半导体技术,2003(6):27-32.

[16] 罗余庆,康仁科.大直径硅晶片化学机械抛光及其终年检测技术的研究与应用[J].半导体技术,2004,6:24-29.

[17] T.O ri.T rends and future developments for diamond CMP pad conditioners[J].IDR,2004(1):14-20.

[18] Ahn Toomin,Yoon Joon-Yong,Baek Chang-Wook,etc.Chemical mechanical polishing by colloidal silica-based slurry form icro-scratch reduction[J].Wear,2004,257:785-789.

[19] Du Tianbao,Dnyanesh Tambo li,Luo Y ing ect.Electrochemical characterization of copper chemical mechamical planarization in K IO 3 slurry[J].Applied Surface Science,2004,229:167-174.

[20] Thom as FA,Bibby,John A,A dam s,Karey Holland ect.CM P CoC reduction:Slurry reprocessing[J].Th in So lid Film s,1997,308-309:538-542.

[21] 胡伟,魏昕,等.CM P抛光半导体晶片中抛光液的研究[J].金刚石与磨料磨具工程,2006(6):78-80.

Development of silicon material and diamond tools

WANG Guang-zu

(Zhengzhou Research Institute for Abrasives&grinding,Zhengzhou 450007,China)

The integrated circuiTiNdustry is the basic industry of electronic information industry.At present,above 95% semiconductor devices and 99%integrated circuits are made by silicon materials.With rapidly development of integrated circuiTiNdustry of semiconductor industry in china,it will have a big market for diamond too ls used to processing silicon material.In the paper,it has summarized development status and trend of silicon material,diamond tool and processing technology,and pointed out the great role and position of producing and processing silicon material in the manufacture of semiconductor and integrated circuit.

silicon material;integrated circuit;diamond;summarizing

TQ 164

A

1673-1433(2010)03-0034-05

1 半导体工业硅材料的发展

半导体工业的产业链基本上由设计业、晶圆(芯片)制造业和封装测试业三者组成,而芯片业占到总投资的70%。20世纪末,世界上共有芯片生产线949条,我国仅25条,占世界的2.6%。2000年世界半导体行业销售总额达2221亿美元,而我国仅为260亿人民币(约为31.3亿美元,为世界销售额的1.4%[1]。按规划,2010年我国集成电路产量将达到500亿块,其销售额超过2000亿元,中国占世界市场的份额为5%,满足国内市场需求达50%。由此可见,这一形势对我国半导体集成电路的快速发展提供了机遇。硅材料的加工,为金刚石工具的发展提供了巨大的市场[2]。

集成电路(IC)是现代信息产业和信息社会的基础。IC技术是推动国民经济和社会信息化发展最主要的高新技术,也是改造和提升传统产业的核心技术。IC的发展离不开基础材料硅片,全球90%以上的IC都要采用硅。随着IC制造技术的飞速发展,为了增大IC芯片的产量,降低单元制造成本,硅片趋向大直径化。按照美国半导体工业协会(SIA)的微电子技术发展构图,2005年,Ф300mm硅片将成为主流产品,2008年,开始使用Ф450mm(18inches)硅片。随着硅片直径的增大,为了保证硅片具有足够的强度,原始硅片(primary wafer)的厚度也相应增加,目前200mm直径硅片平均厚度700μm,而300mm直径硅片平均厚度已增加到775μm。与此相反,为满足IC芯片封装的需要,提高IC尤其是功率IC的可靠性、降低热阻、提高芯片的散热能力和成品率,要求芯片厚度(chip thickness)薄型化,芯片平均厚度每两年减少一半,目前芯片厚度已减小到100~200μm,智能卡、MEMS、生物医学传感器等IC芯片厚度已减到100μm以下,高密度电子结构的三维集成和立体封装芯片更是需要厚度小于50μm的超薄硅片[3,4]。硅片直径、厚度以及芯片厚度的变化趋势如图1所示。

2010-05-28

王光祖(1933— ),男,教授,长期从事超硬材料及制品的研发工作,出版多部专著,发表上百篇学术论文。