悬浮床加氢裂化-液体收率最大化的渣油加工技术

2010-09-30吴琼,潘超,张晶

吴 琼,潘 超,张 晶

悬浮床加氢裂化-液体收率最大化的渣油加工技术

吴 琼,潘 超,张 晶

(中国寰球工程公司辽宁分公司,中国 抚顺 113006)

随着原油价格高涨以及燃料标准的日益严格,炼油厂为了获得更高利润,最大程度地把渣油转化为车用燃料成为必然选择。轻-重原油的价格差异也呈现扩大趋势,选择可靠的重油改质技术无疑会降低炼厂的加工成本。悬浮床加氢裂化技术,渣油(524 ℃+)的单程转化率超过95%,液体收率>100%。介绍了悬浮床加氢裂化的技术特点,并与延迟焦化技术进行技术经济比较。

渣油;悬浮床;加氢裂化

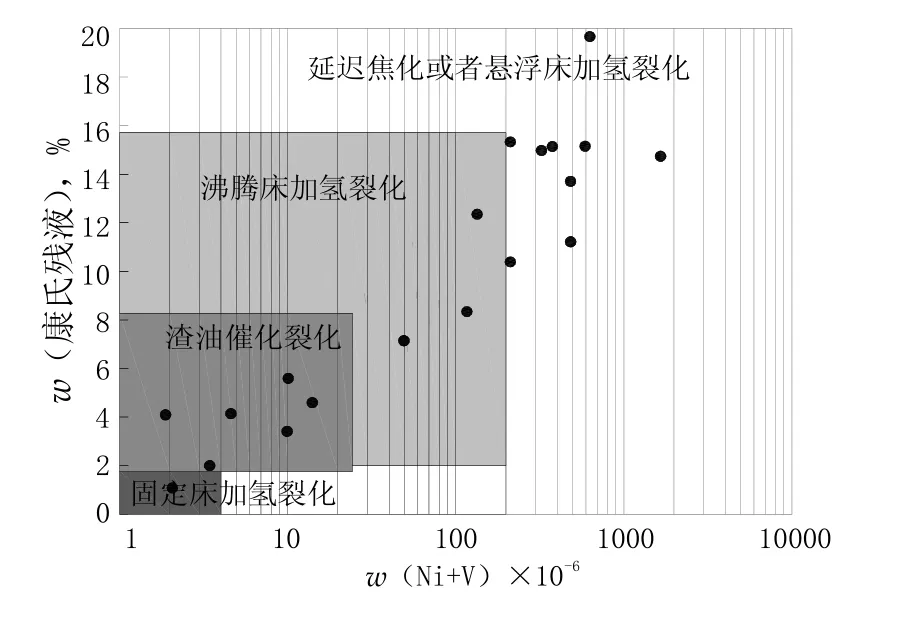

目前市场上可供选择的具有高转化率的渣油加工技术包括:渣油加氢裂化、渣油催化裂化、沸腾床渣油加氢、延迟焦化以及悬浮床加氢裂化。这些技术的选用受制于渣油的两个主要性质:金属含量和残碳,见图1渣油加工技术选择。

从图1可以看出,固定床加氢裂化技术能够加工的渣油具有非常低的残碳值、非常低的金属含量;渣油催化裂化技术能够加工的渣油具有低残碳值、低金属含量;沸腾床加氢裂化技术能够加工的渣油具有中等残碳值、中等金属含量;延迟焦化、悬浮床加氢裂化能够加工的渣油具有高残碳值、高金属含量。

图1 渣油加工技术选择Fig.1 The choice of residue processing technology

沸腾床加氢裂化技术的转化率与延迟焦化的接近,虽然不生产固体低价值产品,但其液体渣油产品的质量也很差,仅能作为重燃料油销售。而且在线更换出大量废催化剂,目前还没有很好地处理方法。延迟焦化技术在操作可靠性、灵活性等方面不断进行改进,但对石油焦收率减少、液体收率增加方面的改进效果很小,依然面临着如何经济、环保处置石油焦的挑战。

渣油加氢脱硫-渣油催化裂化技术组合虽然能够处理较高金属含量、残碳值的渣油,但其低空速、短催化剂使用周期限制其广泛应用,而且催化裂化装置生产的柴汽比也难以满足市场需求。

1 悬浮床加氢裂化技术发展历程

悬浮床加氢裂化技术是在 1913年德国Bergius-Pier煤液化技术基础上发展起来的。1927-1943年期间,使用该技术在德国建造并成功运行12套煤直接液化装置(有的装置处理煤-煤焦油,煤-煤焦油沥青,煤-重油的混合物)。

上个世纪 50年代初,实施煤直接液化装置进行加工渣油的改造,在工艺流程中添加固定床加氢反应器处理渣油悬浮床加氢裂化的产物,得到可以直接销售的成品油,从此,悬浮床加氢裂化+固定床加氢这一组合加氢技术成为 VCC悬浮床加氢裂化技术的标志,这些装置一直运行到 60年代,由于渣油的价格仅为3美元/桶,大多数装置被拆除,少数装置被改造成其他用途。由于 70年代的石油危机,对煤直接液化技术又出现需求,在1981年5月经过技术改良的3 500 桶/d VCC悬浮床加氢裂化装置在德国 Bottorp开车运行,对煤进行直接液化,并一直运行到1987年4月,随后改为加工渣油和超重油。

于此同时,为了给大型商业装置提供设计数据基础,2个工业示范装置和1个200桶/d的中试装置在德国Scholven投入运行,4个小型高压试验装置用来评价固定床加氢催化剂性能。依托这些装置,在1987-2000年期间,悬浮床加氢裂化技术又得到进一步改进,扩展了加工原料数据库(世界上大多数超重油都在这些装置上进行过评价,另外催化裂化油浆、裂解焦油、减粘渣油、脱油沥青、煤焦油、废塑料等也进行过加工),并对反应器设计参数、性能预测模型的精确性、设备材料的适用性等进行了验证。

这10多年的具体工作,概括如下:

(1)定义原料(煤、渣油等)的性能和特点;

(2)各种测试原料的转化率、产品收率和性能;

(3)开发新添加剂应用于悬浮床反应器、新催化剂应用于固定床加氢反应器;

(4)发展产品收率数据基础,实验室数据基础和测试方法;

(5)优化反应器构型和尺寸;

(6)通过改变工艺设备排列优化反应流程;

(7)使用不同的内绝热系统;

(8)测试不同高压进料泵;

(9)测试多种建造材料;

(10)测试、开发关键阀和控制设备;

(11)测试新仪表控制系统;

(12)测试多种控制和卸料阀;

(13)测试多种法兰和密封系统;

(14)测试多种密封材料;

(15)测试多种动设备的密封装置;

(16)开发和测试紧急泄压系统。

对于所加工的原料,都能实现95%以上的转化率,在1989年和1991年,VCC悬浮床加氢裂化技术对2套装置实施技术转让并完成基础工艺设计包设计,分别是8万桶/d的加拿大油砂沥青改质装置(业主是Exxon-Petro Canada的合资公司)、2.5万桶/d的减压渣油轻质化装置(业主是德国的OMW公司)。

2 悬浮床加氢裂化工艺和技术特点

2.1 县浮床加氢裂化工艺流程

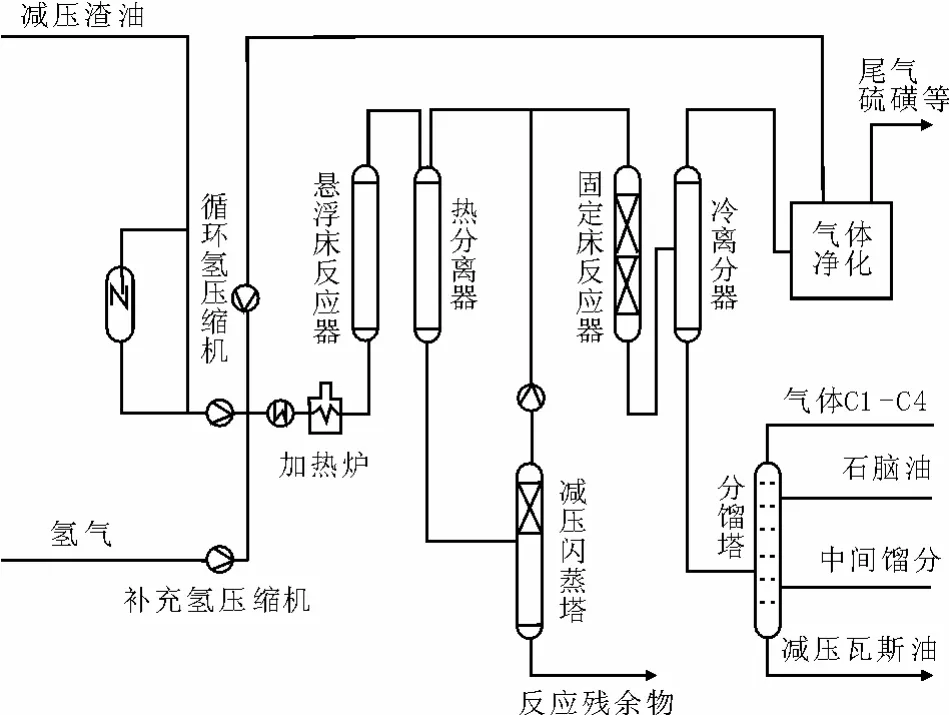

图2是VCC装置的简化流程示意图。

图2 VCC装置的简化流程示意图Fig.2 The simplified flow diagram of VCC Unit

2.2 装置的技术特点

(1)一次通过流程,悬浮床加氢裂化反应产物在分离出反应残余物后,全部进入固定床加氢反应器;

(2)石脑油产品可以直接进入催化重整装置,超低硫柴油(欧V标准)可以直接销售,减压瓦斯油可以直接进入催化裂化或者加氢裂化;

(3)液体产物(C5-524 ℃)的收率>100%;

(4)根据产品需求,可以调节产品分布,汽油10%~20%,柴油40%~60%,减压瓦斯油50%~20%;

(5)渣油(524 ℃+)的单程转化率超过95%,沥青质转化率超过90%;

(6)渣油原料的硫含量越高,在悬浮床加氢裂化反应器内越容易转化;

(7)悬浮床加氢裂化反应不使用含金属的催化剂,仅添加很少量价格很低的天然矿物添加剂;

(8) 5%反应残余物为悬浮有固体添加剂的粘稠油浆。VCC悬浮床加氢裂化可以实现渣油单程转化率为100%,但为了能够用泵外甩出固体添加剂,需要一部分渣油残留,故单程转化率在95%以上;

(9)减压渣油原料中的所有金属杂质几乎全部沉积在天然矿物添加剂上,悬浮床加氢裂化的反应产物中仅有痕量金属杂质,为下游加工带来优质原料;

(10)无论是在中试装置还是工业示范装置,在反应器器壁、管线从来没有出现过污垢,确保装置能够长周期运行,开工率超过90%;

(11)操作压力:18~23 MPa,操作温度:430~470 ℃;

(12)悬浮床加氢裂化反应器没有内构件、没有液体循环泵,物料向上通过反应器。

2.3 VCC装置残余物的应用

当建设大规模工业装置时,5%反应残余物如何有效处理是值得关注的,在VCC装置运行的10多年期间,对这些残余物的应用进行了广泛考察,可以应用到:

(1)炼铁高炉(铁矿石冶炼成生铁),部分代替焦炭,除了利用它的高热值性能以外,在固体添加剂上沉积的渣油原料所含镍、钒等金属也进入到生铁中,能够提高炼钢最终产品(钢材)的品质;

(2)对于含金属杂质很高的渣油,可以考虑从废固体添加剂中回收金属;

(3)气化原料;

(4)锅炉、水泥窑炉等燃料;

(5)为了便于长途输送,可以使用KBR公司的 AQUAFORM 造粒技术把粘稠油浆变成固体颗粒。

3 悬浮床加氢裂化与其他技术比较

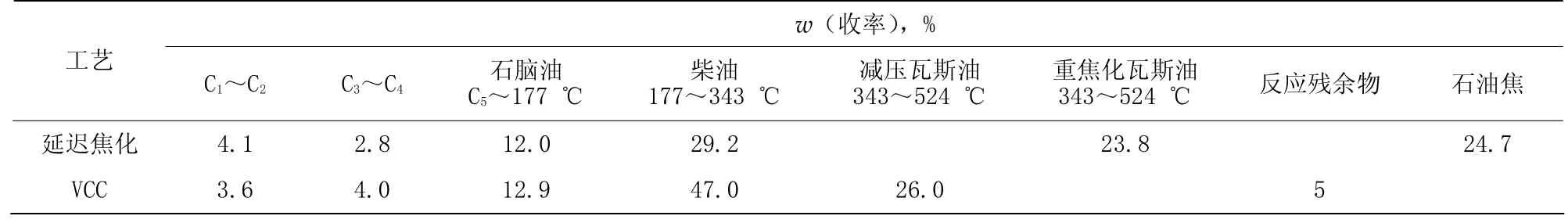

某加工中东原油的 16.8万桶/开工日炼油厂,生产4万桶/开工日减压渣油(w(硫)=4.3%),原工艺路线是减粘裂化生产燃料油,该炼厂为最大程度生产轻质原料,考虑延迟焦化或者悬浮床加氢裂化处理减压渣油,这两种路线的产品对比见表1。

表1 产品收率比较Table 1 Comparison of product yield

从表1可以看出,悬浮床加氢裂化比延迟焦化可以多转化近20%减压渣油成轻质组分,液体收率(C5-424 ℃)增加20.9%,其中柴油增加17.8%。2008年柴油-石油焦(通过热值转换)的价格差异是82美元/桶,而在2000年他们的价格差异为20美元/桶,他们价格差异的剧增,必将导致悬浮床加氢裂化比延迟焦化更具有竞争力,增加的投资额能够尽快回收。延迟焦化的液体产品必须经过加氢处理才能适用,而 VCC悬浮床加氢裂化的石脑油可以直接进入重整装置,柴油产品的w(硫)<10×10-6、十六烷值指数>45、浊点<-15 ℃完全满足欧V柴油标准,减压瓦斯油的w(硫)<300×10-6、w(康氏残碳)<0.15%、w(金属)<1×10-6可以直接进入催化裂化或者加氢裂化装置,高产品质量也增强了VCC悬浮床加氢裂化的竞争力。

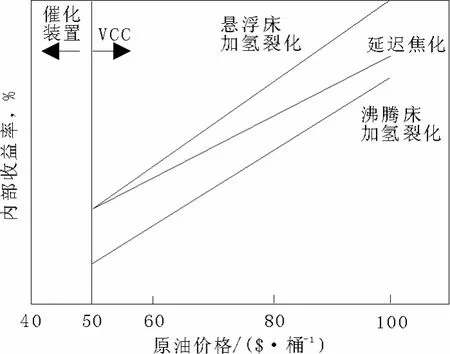

图3 净现值比较Fig.3 Comparison of NPV

悬浮床加氢裂化、延迟焦化、沸腾床加氢裂化的净现值、内部收益率比较见图3、图4。可以看出,在原油价格高于50美元/桶,悬浮床加氢裂化的净现值、内部收益率都好于延迟焦化,而沸腾床加氢裂化只有在原油价格高于85美元/桶时,才有可能于延迟焦化竞争。

图4 内部收益率比较Fig.4 Comparison of internal rate of raturn

近年来,原油价格一直维持在70美元/桶以上,而且预期会保持很长时间,另外柴油-石油焦的价格差异也在增加。因此,在目前的经济形势下,悬浮床加氢裂化是渣油轻质化技术的最佳选择。

4 结 论

悬浮床加氢裂化技术具有转化率高、液体收率高、可靠性强等优点,是渣油轻质化的最佳解决方案。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

[2] 韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001.

[3] Jose Cano, Jorge Ancheyta. Imp’s Process For Heavy Crude Oils Upgrading[M]. NPRA, 2009.

The Suspended bed Hydrocracking Technology –A Residue Processing Technology With Maximization Liquid Yield

WU Qiong,PAN Chao,ZHANG Jing

(HQCEC Liaoning Company, Liaoning Fushun 113006,China)

With price upsurging of crude oil and gradual strictness of fuel standard, in order to gain higher profit, it is a necessary choice for the refinery to converse residue into automotive fuel.The price difference between light crude oil and heavy crude oil is being expanded, choosing reliable heavy oil upgrading technology can reduce refinery’s processing cost. Single pass conversion of residue(524 ℃+)of the suspended bed hydrocracking technology is over 95%(wt), liquid yield is more than 100%(vol). In this paper,characteristics of the suspended bed hydrocracking technology were introduced,and it was compared with the delayed coking technology.

Residue ; Suspended bed ; Hydrocracking

TE 624.4+32

A

1671-0460(2010)06-0699-04

2010-10-11

吴 琼(1983-),女,辽宁抚顺人,助理工程师,2006年毕业于大连理工大学化工学院,目前从事石油化工工程设计工作。E-mail:cinderella-mint@163.com,电话:0413-7593645。