1.7 Mt/a馏分油加氢装置开工过程探讨

2010-09-30牟银钢张学辉

牟银钢,张学辉

1.7 Mt/a馏分油加氢装置开工过程探讨

牟银钢1,张学辉2

(1.中海石油舟山石化,浙江 舟山 316000; 2. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

对中海石油舟山石化1.7 Mt/a馏分油加氢装置在开工过程中遇到的一些问题进行了阐述,并根据产生问题的原因进行了分析,并提出可行的应对措施,为同类装置、使用同类催化剂、硫化剂和钝化剂的装置提供了可靠的数据,为其他企业提供可以借鉴的经验。

预硫化;加氢改质;加氢精制;催化剂;钝化

中海石油舟山石化有限公司170万t/a馏分油加氢装置采用中国石油化工股份有限公司抚顺石油化工研究院(FRIPP)加氢裂化-加氢精制平行进料工艺技术(FHC-FHF),由中国石化集团洛阳石化工程公司设计,中国石化第三建设公司负责施工安装。

装置设计处理能力为1.7 Mt/a,其中改质反应部分设计规模为0.8 Mt/a,精制反应部分设计规模为0.9 Mt/a,操作弹性为60%~115%,设计开工时数为8 000 h/a。

该装置以重油裂解装置来的重馏分油为改质原料[1],裂解石脑油[2]和粗工业燃料油为精制原料油,经过加氢改质反应[3]、加氢脱硫、脱氮、烯烃饱和反应,生产轻石脑油、加氢石脑油、6#溶剂油、120#溶剂油、200#溶剂油、工业已烷、柴油及液化气等各种优质产品。

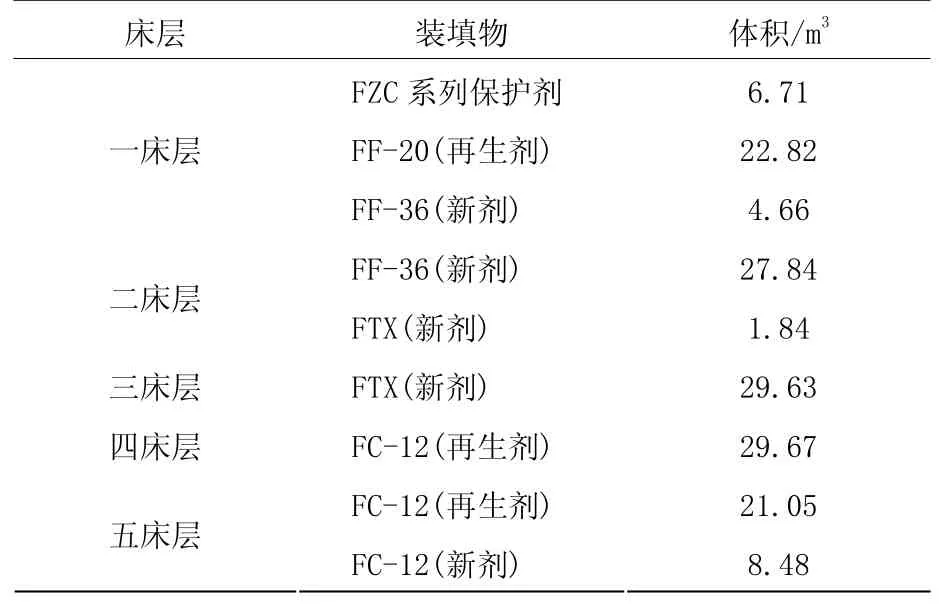

该装置已运行1周期,共加工原料2.5 Mt,但长期加工低硫高氮的原料一直困扰着装置的正常运转,针对此情况,检修中进行了催化剂再生和部分更新,并重新调整了催化剂的级配方案。

1 催化剂装填

FRIPP根据第1周期舟山石化原料组成、性质及企业规划,对第2周期的催化剂种类及级配方案进行了调整,在裂化床层的上部增加了FRIPP研制开发的高脱氮性能 FTX[4]催化剂,以应对低硫高氮海洋原油[5]类原料的加工。

其装填情况见表1和表2。

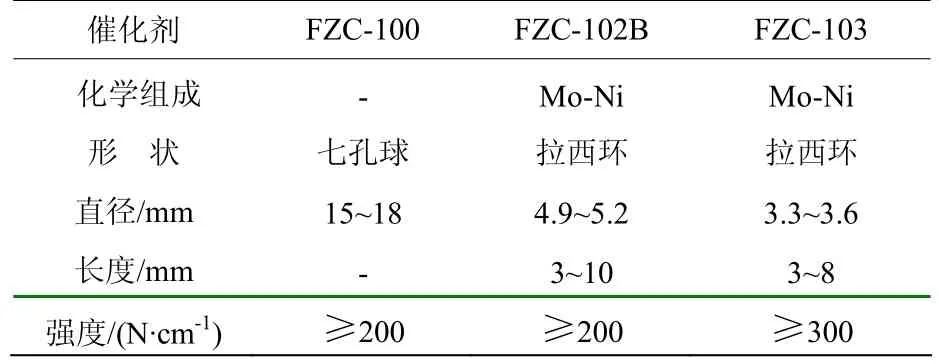

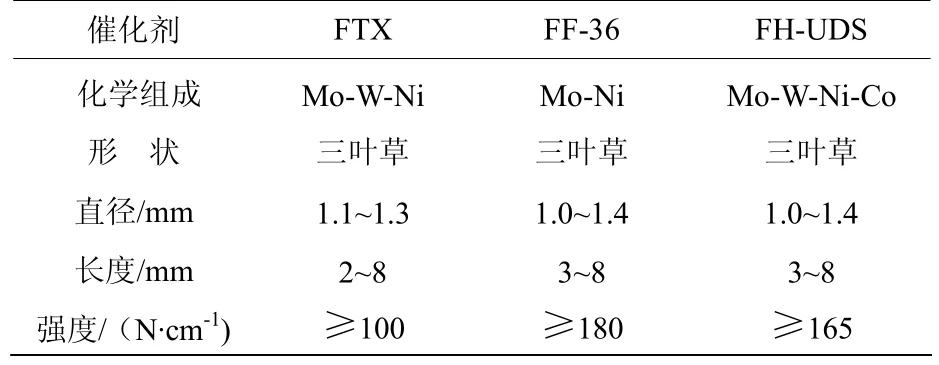

2 催化剂性质

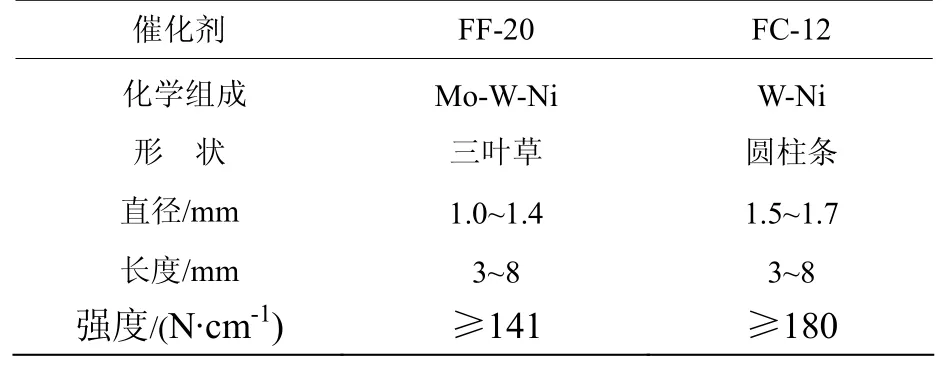

催化剂再生剂及新剂的物化性质见表3-表5。

3 催化剂干燥、硫化及钝化

3.1 催化剂干燥、气密

催化剂装填完毕后,进行了氮气置换,分别进行了0.8 MPa和2.5 MPa氮气气密,气密合格后,点火升温进行催化剂干燥,在2.5 MPa,250 ℃恒温干燥12 h,高分不再有水后干燥结束,按降温曲线将反应器床层任一点温度降至170 ℃后,引氢气开始氢气置换,升压进行氢气气密和冷氢阀阀校验;2010年6月12日9:00,8.0 MPa最终氢气气密合格。

表1 改质反应器装填数Table 1 Upgrading reactor loading data

表2 精制反应器装填数据Table 2 Treated reactor loading data

表3 催化剂主要物化性质Table 3 Main physical-chemical properties of catalyst

表4 催化剂主要物化性质Table 4 Main physical-chemical properties of catalyst

3.2 催化剂硫化及钝化

氢气气密合格后,反应器入口温度167 ℃,循环氢量144 151 m3/h。增点加热炉火嘴,启动改质进料泵以47 t/h向反应系统进低氮开工柴油,进油135 m3后,低氮油穿透床层,开工低氮油外甩30 min后改为反应短循环并进行催化剂硫化。

表5 催化剂主要物化性质Table 5 Main physical-chemical properties of catalyst

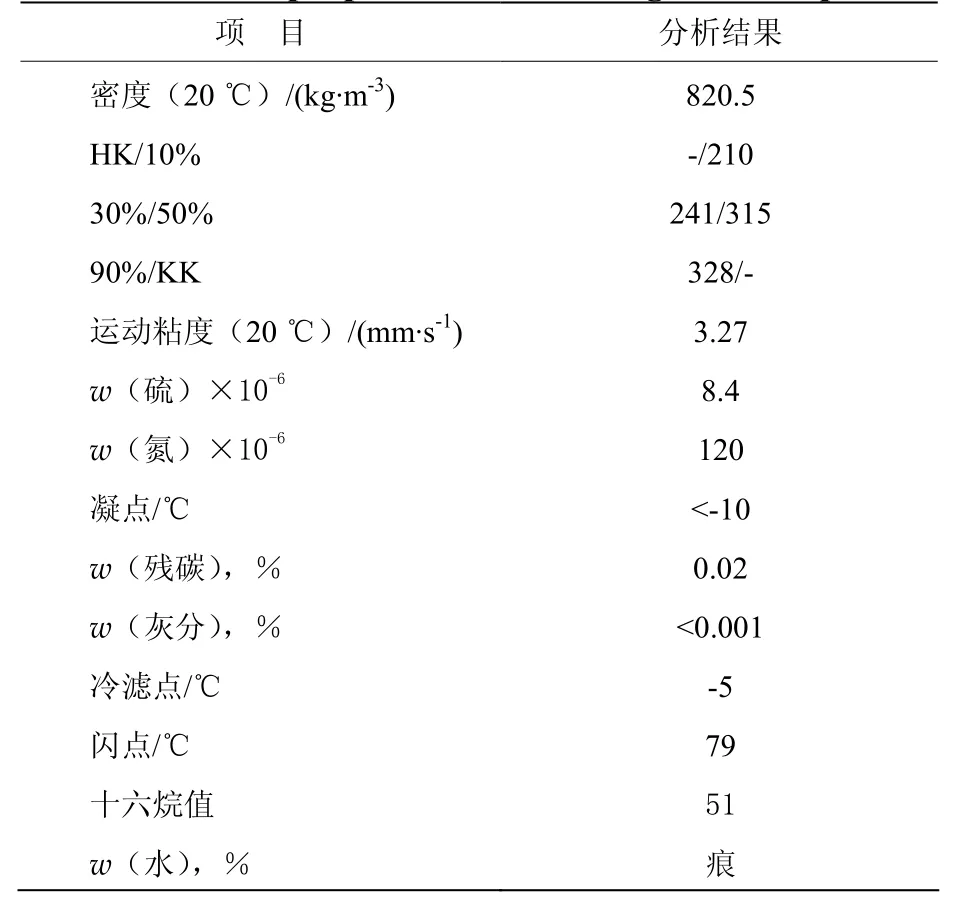

12日10:20开始向反应系统注硫化剂。本次开工所用硫化剂为 SulfrZol®54新型硫化剂(简称SZ54),注入量约为1.7 t/h本次预硫化根据催化剂金属含量计算SZ54用量为48.5 t,考虑漏损等因素,按1.25倍理论量计算需准备60.6 t,但实际准备量为50.0 t,为减少硫化剂损耗,起始流程为反应系统小循环,即:原料罐→反应器→高分→低分→原料罐,不走分馏系统,以减少硫的损失。低氮开工油为加氢柴油,主要性质见表6。

项 目 分析结果密度(20 ℃)/(kg·m-3) 820.5-/210 241/315 328/-3.27 8.4 120<-10 0.02<0.001-5 79 51痕HK/10%30%/50%90%/KK运动粘度(20 ℃)/(mm·s-1)w(硫)×10-6 w(氮)×10-6凝点/℃w(残碳),%w(灰分),%冷滤点/℃闪点/℃十六烷值w(水),%

2010年6月12日18:00,高分采样的循环氢中H2S质量分数为300×10-6,19:00 H2S质量分数为1 500×10-6,H2S穿透整个催化剂床层后开始升温,24:00开始230 ℃恒温。H2S穿透整个催化剂床层共注入硫化剂~15 t,生成水量6.0 t。

按原方案230 ℃恒温硫化结束后,向反应系统注氨钝化并硫化,但考虑到硫化剂量不足,且硫化过程中温升不明显,仍在可控范围内,因此采用暂不注氨,230 ℃恒温结束向290 ℃升温硫化时,根据实际温升情况再决定注氨。 13日8:30向290 ℃升温,并将流程改为反应-分馏大循环,即:原料罐→反应器→高分→低分→分馏系统→原料罐,反应生成油进入分馏系统将轻烃分割开,避免原料油泵抽空停泵。改质反应器床层平均温度265 ℃时,第四、五裂化床层开始有明显温升,通过调节冷氢量来控制温升,同时继续升温,在改质反应器床层平均温度285 ℃时,第四、五裂化床层温升增大,反应明显,考虑安全、平稳因素,开始向改质反应器注氨,注氨量0.5 t/h,此时温度285 ℃,2 h后高分水中有氨生成,290 ℃恒温,床层温度趋于平稳。

2010年6月14日0:00,290 ℃恒温结束,开始向325 ℃升温,床层基本无明显温升,14日5:30,改质反应器温度达到325 ℃,精制反应器温度为310 ℃,开始325 ℃恒温,此时,循环氢中硫化氢质量分数为2 000×10-6左右,9:00硫化剂全部注入,由于已没有硫化剂,为防止循环氢中的硫化氢含量急剧降低,造成催化剂损坏,因此325 ℃恒温3.5 h后提前切换原料,同时继续向反应系统注

氨。整个硫化过程,共注入硫化剂50 t,循环氢没有排放,生成水量因提前注水无法最终计量,酸性水中硫化氢含量未做分析,切换原料前,循环氢中硫化氢质量分数为700×10-6。整个硫化、钝化过程,共用时约48 h。

硫化过程,由于新氢供应以及燃气量不足,对升温、硫化速度略有影响。硫化过程,由于硫化剂为SZ54,生成硫化氢的同时生成丁烷,因此,循环氢中氢纯度始终保持较高,90%~95%,整个硫化过程没有任何排放。

从整个硫化过程来看,除注氨前后裂化床层略有波动外,整个硫化过程,床层温度基本处于“近似等温“状态,床层温升在1 ℃以内。硫化过程中,改质反应器裂化床层在250 ℃左右开始出现温升,285 ℃时反应较剧烈,注氨后,裂化床层温度趋于平稳。

通过换热,以及改质反应器中裂化床层的反应放热,本次开工,升温过程,精制反应器的温度始终与改质反应器的温度差距在 20 ℃以内,而且,恒温过程,通过调节换热温度,两反应器基本同步恒温,未出现两反应器温差较大的情况。

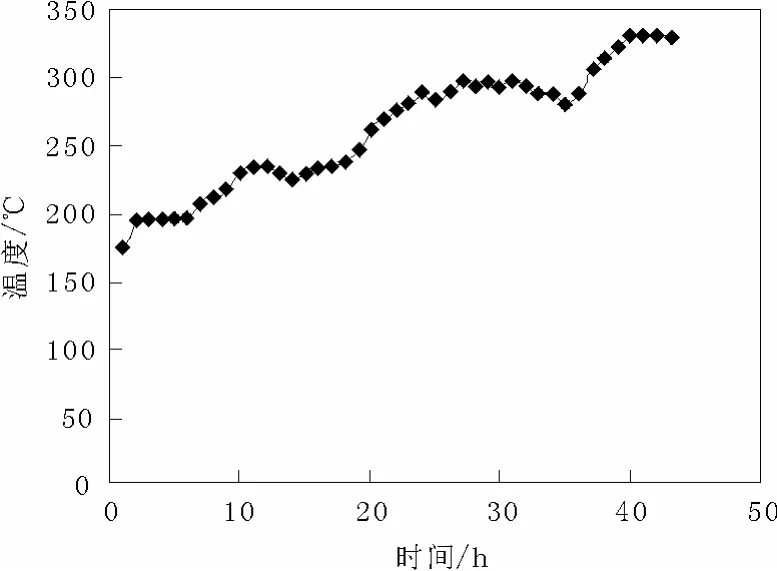

硫化氢浓度变化曲线、温度-硫化氢关系曲线、温度-注氨关系曲线(略),硫化升温曲线见图1。

4 原料油切换

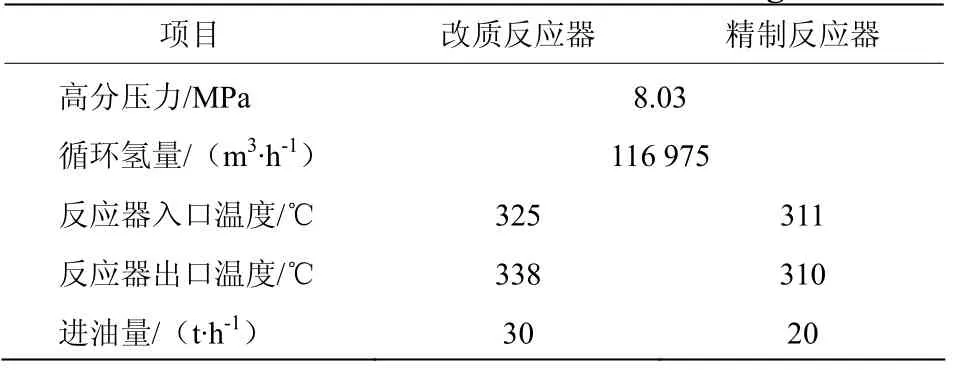

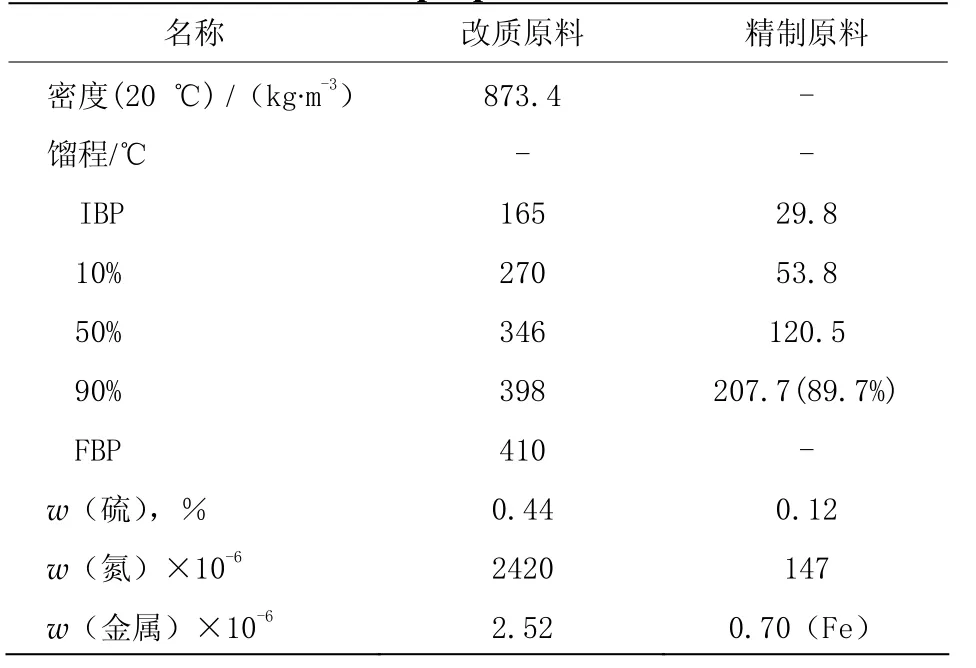

14日9:00,开始切换原料,首先切换精制原料,精制床层温度平稳后,10:30以 25%的比例切换改质原料,切换原料时的工艺条件见表 7,原料性质见表8。

图1 硫化升温曲线Fig.1 Vulcanization temperature rising curve

高分压力/MPa 8.03循环氢量/(m3·h-1) 116 975反应器入口温度/℃ 325 311反应器出口温度/℃ 338 310进油量/(t·h-1) 30 20

注:采样时间2010-06-15 8:00

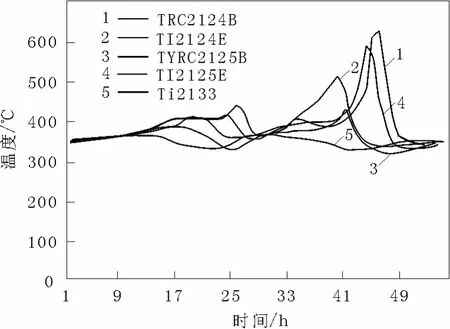

反应系统根据方案以15 ℃/h升温,在一反四床层入口温度升至350 ℃,新鲜原料切换至50%后,裂化床层出现温升,床层入口温度按方案继续向360 ℃升温进行调整,此时发现耗氢量急剧上升,紧急调整入口温度及床层温升,并加大注氨量,发现注氨泵处于抽空状态,调整后正常注入,此时出现第一次大的温波,在一反四床层入口温度调整至340 ℃,温波通过,待床层稳定后,一反四床层入口温度向360 ℃靠拢,在靠拢过程中,又出现了第二次更大的温波,最高点温度达到670 ℃,通过调整冷氢、换热旁路及炉出口温度后,将床层温度控制在350 ℃的安全状态,并加大注氨量,稳定1 0 h后缓慢调整床层温度,在15日10:00,产品全部合格,改质反应器四床入口TRC2124B、出口TI2124E、五床入口TRC2125B、出口TI2125E及反应器出口总管上的温度TI2133曲线见图2。

图2 一反裂化床层温度Fig.2 Cracking bed temperature of reactor 1

本次开工统计后总注氨量约3 t,由于注氨泵经常处于抽空状态,运行不是很稳定,经倒推氨液量,实际预硫化过程注氨钝化约用氨0.5 t,在开工进料稳定过程中用氨约2.5 t。

5 结 论

(1) SZ54是一种新型环保硫化剂,在适合温度下反应速度较快,与常规使用的二甲基二硫和二硫化碳的甲烷化反应相比较,由于是脱丁基反应,循环氢纯度越来越高,无废氢排放,从而节约了硫化剂的用量。

(2)在上述级配方案中的催化剂,在290 ℃前的硫化过程中可通过冷氢可以控制好床层温度,因此可以不注氨,从而节约硫化剂和除盐水,减少开工费用。

(3)在停止硫化前,裂化催化剂应先充分注氨钝化,防止初期活性过高造成飞温现象。

(4)在开工换油后,应先将裂化床层反应温度控制在较低转化率下操作,在催化剂活性趋于平稳后再提高转化率,从而防止催化剂床层出现飞温现象。

(5)裂化催化剂 FC-12在再生后催化剂活性得到较好的恢复,说明此催化剂有较长的使用寿命。

(6)在加工低硫高氮原料的加氢装置,在开工预硫化中,应准备好充足的硫化剂,防止在硫化过程中事故状态下硫化氢损失,造成硫化不彻底而损坏催化剂活性。

[1] 于海龙,李华明.中压加氢改质技术的工业应用[J]. 石油炼制与化工,1994(07):9-12.

[2] 张永军,万书宝.石脑油裂解参数的考察和研究[J]. 化工科技市场,2008(09):24-26.

[3] 张立忠,霍东亮.柴油加氢改质催化剂的研制[J].石油炼制与化工,2009(03):30-32.

[4] 王震,徐学军. FH-FS体相法催化剂首次工业应用[J].当代石油化工,2008(08):35-38.

[5] 惊蛰.中国海洋石油工业发展回眸[J]. 世界知识,2009(20):62-65.

Discussion on Start-up Process of 1.7 Mt/a Distillate Hydrotreating Unit

MU Yin-gang1,ZHANG Xue-hui2

(1.Zhoushan Petrochemical Corporation, Zhejiang Zhoushan 316015,China;2.Fushun Research Institute of Petroleum&Petrochemicals, Liaoning Fushun 113001,China)

Some problems during start-up process of 1.7 Mt/a distillates hydrotreating unit in Zhoushan petrochemical company were discussed. Causes to result into the problems were analyzed and corresponding measures were put forward,which can provide some references for other refineries.

Presulfiding; Hydro-upgrading; Hydrotreating; Catalyst; Passivation

TE 624.4+3

A

1671-0460(2010)06-0671-04

2010-11-17

牟银钢,男,高级工程师,1994年毕业于广东石油化工高等专科学校石油加工专业,现从事加氢装置生产与管理。电话:134 5406 8929。

张学辉,男,工程师,硕士,从事临氢催化研究工作。E-mail:zhangxuehuifripp@yahoo.com.cn,电话:0413-6389329。