无孔型轧制技术的开发与应用

2010-09-26潘振华

潘振华

(济南钢铁股份有限公司 第一小型轧钢厂,山东 济南250101)

无孔型轧制技术的开发与应用

潘振华

(济南钢铁股份有限公司 第一小型轧钢厂,山东 济南250101)

通过3#轧机浅槽轧制试验,找出金属流动规律,依照规律进行粗轧无孔型轧制试验;建立箱形轧件扭转参数的数学模型,在7#、8#机组进行无孔型扭转轧制试验。试验成功后,相继在粗、中轧机组应用,采用无孔型轧制后,轧辊寿命提高约2~3倍,电耗降低约7%,年产生经济效益约1200万元。

棒材;无孔型轧制;变形规律;扭转模型

1 前言

在小型材的粗轧、中轧以及部分精轧机架或机组上,使用不带轧槽的平辊轧制称之为无孔型轧制。无孔型轧制只需改变辊缝即可调整轧件的断面尺寸,产品规格更换效率大为提高。无孔型轧制使得轧件受力简化,变形均匀,可以有效地剥落氧化铁皮提高表面质量;由限制宽展变为自由宽展,可降低轧制电能消耗。无孔型轧制使用平辊,可以降低轧辊消耗和减少轧槽加工量,能为棒线材生产线带来可观的经济效益。2006年9月济钢第一小型轧钢厂开始了无孔型轧制技术的研发工作。

2 设备布局和工艺特点

济钢第一小型轧钢厂采用空煤气双蓄热步进式加热炉,150 mm×150 mm×10 m方坯,粗轧机组6架闭口式轧机平立交替布置,中、精轧机组各6架高刚度短应力轧机全水平布置,120 m×10 m步进式冷床。主要产品为φ12~φ40 mm热轧带肋钢筋,设计年生产能力85万t,目前产量120万t/a。

3 无孔型轧制试验及应用

3.1 粗轧方箱孔改无孔型轧制试验

决定先在粗轧机组进行试验。原粗轧孔型系统为箱-方-箱-方-椭圆-圆孔型系统(见图1),选取3#箱型孔进行浅槽轧制试验,原3#孔型槽深32 mm,浅槽孔型改为20 mm。为保证料型与原来基本一致,将双斜度侧壁改为单斜度侧壁,将侧壁角度由108.4°增加为115°(见图2)。

图1 有槽轧制粗轧6架孔型(箱-方-箱-方-椭圆-圆)

图2 3#箱形孔及浅槽孔型结构尺寸

浅槽轧制主要是为了验证降低侧壁高度后,减少夹持力对轧件运行产生的影响以及轧件宽展变化情况。试验表明:轧件宽展并无明显变化,但在轧槽磨损一定程度后运行的稳定性降低,会发生扭转。针对这种情况,对3#导板进行了改进,减少夹持方向的内腔尺寸,由比料型宽度大15 mm减为大10 mm,并将过渡段与直线段之间的比例改为21∶11,提高导板对轧件的扶持能力。

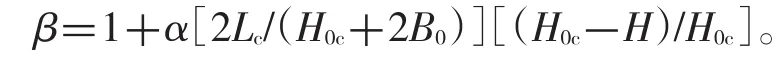

改进后,经过一段时间运行,效果良好,接着进行了3#轧机无孔型轧制试验。由于无孔型轧制需要轧机辊缝由21 mm增大到85 mm,因此重新设计了轧辊辊径、轧机阻尼体行程,辊径由Φ580 mm改为Φ520 mm。改进了出口卫板的内腔结构,减小轧件高度方向的尺寸以增强夹持力,增大宽展方向的尺寸应对无孔型轧制宽展变化的波动性。无孔型轧制料型设计时,首先选用了筱仓公式计算宽展,然后用乌萨托夫公式进行校验,结果发现2个公式都与实际料型宽展有差距。在收集现场数据的基础上,对筱仓公式系数α进行了优化改进[1],最终计算结果基本符合现场实际,建立正确宽展系数β模型,为后续的无孔型轧制打下了基础。即

式中:Lc为平均接触弧长度,H0c为轧前轧件平均高度,H为轧后轧件高度,B0为轧前轧件宽度。

无孔型轧制在3#轧机试验成功后在2#、4#轧机推进,利用优化后的筱仓公式可以较为准确地设计出2#、4#料型。在2#、4#无孔型轧制试验阶段,主要是试验多架次无孔型轧制后轧件运行是否稳定,架次间连轧关系的变化以及后续导卫改进。在试验中发现,2#、3#、4#连续 3架次使用无孔型轧制后,轧件扭转有加大的趋势,导卫磨损加剧。针对这种情况,改进了滑动导卫的材质,采用高NiCr合金复合材料。在4#轧机滚动导卫RE160导辊导卫尖上加了耐磨滑块,并缩小导卫尖的尺寸,由比料型大7 mm减为大4 mm。

采取改进措施后,2#、3#、4#无孔型轧制运行稳定。随后对整个粗轧机组进行无孔型轧制试验。孔型轧制与无孔型轧制料型参数对比见表1。

表1 粗轧孔型轧制及无孔型轧制料型尺寸(高×宽)对比 mm

通过料型调整和导卫系统优化后,无孔型轧制在粗轧机组运行稳定。

3.2 中轧椭圆、圆孔改无孔型扭转轧制试验

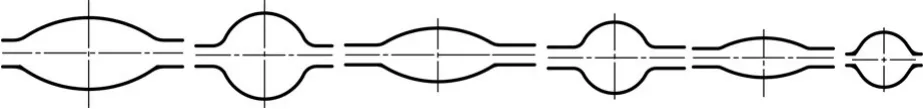

总结粗轧区的经验,在中轧区进行了7#、8#轧机无孔型轧制试验。原有槽轧制时,中轧孔型系统(7#~12#)为椭圆-圆系统(见图3)。

图3 中轧有槽轧制孔型(椭圆-圆-椭圆-圆-椭圆-圆)

7#椭圆料型实施无孔型轧制时需要改为箱型料型。料型设计需要综合考虑3个方面的问题:为保证7#前后连轧关系稳定,箱型料型与原椭圆料型面积要基本相等;箱型料型扭转要求宽高比较大;为8#咬入和轧制的稳定性以及电机轧机能力限制要求,宽高比又不能太大,宽高比过大时,会出现咬入8#后倒钢及8#电机超出额定功率。在平衡这3条的基础上,利用优化后的筱仓宽展模型编制计算程序,进行循环计算,找出料型最佳尺寸。

7#实施无孔型轧制的另一个主要难点是中轧机组为全水平布置,需要扭转轧制。由于无孔型轧制没有轧槽侧壁对来料轧件夹持,7#扁平轧件扭转进入8#轧机时很容易因为扭转角度细微的偏差出现倒钢,产生轧制事故。为此从以下方面进行预防:1)7#料型设计时充分考虑宽高比对扭转和8#轧制稳定的影响,找出二者的平衡点;2)对扭转导卫重新进行设计,保证扭转的稳定性;3)建立箱型轧件扭转参数的数学模型,精确计算扭转辊间隙等参数。

扭转角度公式:γ=90°×C/E。其中:γ为轧件扭转角度,C为出口架次轧机与扭转辊轴线之间距离,E为前后两架轧机轧辊轴线之间距离。轧件扭转示意图见图4。

图4 轧件扭转示意图

扭转间隙数学模型:

式中:D为扭转辊两辊之间间隙参数,θ为在扭转棍处使轧件扭转的角度,r为轧件顶角圆半径。

通过扭转数学模型精确计算出扭转导卫参数,解决了扭转角度偏差问题,无孔型扭转轧制得以顺利进行。在8#无孔型轧制料型设计中,主要考虑电机能力和压下的稳定性。通过7#、8#无孔型轧制试验的总结,用相同的方法在中轧其他架次推行,运行效果良好。

4 结语

济钢第一小型轧钢厂经过浅槽轧制试验和无孔型扭转轧制试验后,成功地将无孔型轧制技术运用到粗、中轧机组。采用无孔型轧制后,轧辊寿命提高约2~3倍。降低轧制力,减少轧制能耗,电耗降低约7%。提高生产效率,轧槽更换时间降低一半以上。年产生经济效益约1200万元。另外还能提高产品表面质量和降低操作人员劳动强度。

[1] 赵松筠,唐文林.型钢孔型设计[M].2版.北京:冶金工业出版社,2004.

Development and Application of Groovless Rolling Technology

PAN Zhen-hua

(The No.1 Small Section Rolling Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

The flow law of metal was found according the test results of shallow groove rolling in the No.3 mill.Based on the flow law of metal,the groovless rolling test was processed in roughing mills.Through establishing the mathematics model of torsion parameter for box rolling stock,the rolling test of groovless torsion was made in No.7 and No.8 mills.After these successful tests,the groovless rolling technology was adopted in roughing mill and intermediate mill one after the other.Applications showed that roll life increased by 2 to 3 times,the power consumption decreased by about 7%and the economic benefits per year were 12 million Yuan.

bar;grooveless rolling;deformation rule;torsion model

TG335.6+2

B

1004-4620(2010)04-0012-02

2010-02-09

潘振华,男,1981年生,2003年毕业于南方冶金学院金属材料工程专业。现为济钢第一小型轧钢厂技术科工程师,从事轧钢工艺开发工作。