拜耳法赤泥制备海绵铁影响因素分析

2010-09-26高建阳陈玉海

高建阳,陈玉海,郑 霞

(中国铝业山东分公司 研究院,山东 淄博255065)

拜耳法赤泥制备海绵铁影响因素分析

高建阳,陈玉海,郑 霞

(中国铝业山东分公司 研究院,山东 淄博255065)

采用煤基直接还原烧成—渣铁磁选分离—母液溶出的方法处理拜尔法赤泥,配入自制复合助剂,进行了生产优质海绵铁的试验探讨。通过SEM-EDS、X射线等手段研究了煤基直接还原过程中金属铁晶粒长大特性,着重讨论了添加剂种类、焙烧条件及磁选参数等对金属铁晶粒长大特性的影响,自制添加剂A为优选添加剂,最佳焙烧温度为1200℃,焙烧时间2 h,磁场强度以2 000 A/m为宜,所得产品的金属化率为92.9%,含铁品位为93.7%,铁回收率为94.42%。

赤泥;煤基直接还原;海绵铁;磁选;添加剂;回收率

1 前言

拜尔法赤泥因其颗粒不够均匀、组成复杂且碱性较大,堆存和再利用都存在困难。中国铝业山东分公司第二氧化铝厂拜耳法溶出后的赤泥主要矿物是赤铁矿、铝针铁矿、锐钛矿、三水铝石及方解石等,利用该厂赤泥,在实验室配入自制助剂,采用煤基直接还原烧成—渣铁磁选分离—母液溶出的新工艺流程,研究了拜尔法赤泥直接还原过程中固相反应特点及金属铁晶粒长大特性,并着重试验添加剂种类、焙烧条件、磁场强度、还原气氛等对金属铁晶粒长大特性的影响[1]。结果表明,用直接还原—渣铁磁选分离—母液溶出的方法处理拜尔法赤泥,可以生产优质铁,同时得到铝、硅、钠。所得产品的金属化率为92.9%,含铁品位为93.7%,铁回收率为94.42%。

2 试验理论基础

2.1 固体碳直接还原

用固体碳作为还原剂对铁的氧化物进行还原,生成的气相产物是CO,称为直接还原。赤泥在软化和熔化之前,直接与还原剂接触的面积很小,反应速度慢,还原过程受到限制。在高温区的还原主要有两个过程:

1)CO 间接还原过程,Fe3O4+CO=3FeO+CO2,FeO+CO=Fe+CO2(放热13 600 kJ);2)间接还原产生的CO2与固体还原剂发生反应(贝-波反应),CO2+C=2CO(吸热165 800 kJ)。

上述反应的最终结果即FeO+C=Fe+CO(吸热152 200 kJ)。两个反应中,实际上还是CO起还原作用,但是就整个过程来说,还原剂消耗的还是固体碳,所以称这个过程为直接还原[2]。

2.2 理论焦比的计算

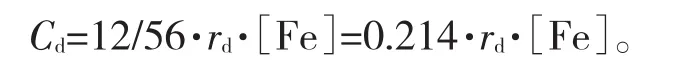

直接还原铁的还原剂碳量消耗(Cd):

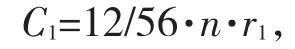

其中[Fe]为吨生铁中的铁量,kg;rd为铁的还原度,%。由FeO+nCO=Fe+CO2+(n-1)CO可知,CO的碳量消耗(C1):

其中r1为间接还原度(%)。对于Fe来说,rd+r1=1,即r1=1-rd。因此,对于碳量的消耗来说,关键要找到合适的n值。在高温直接还原区,CO遇到FeO发生如下反应[3]:

其中n1=1/Kp1+1,KP1为平衡常数。

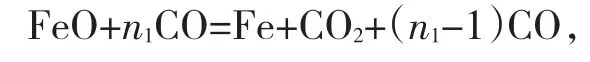

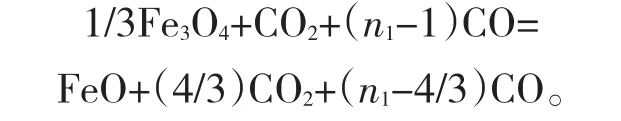

气相混化合物CO2+(n1-1)CO上升,遇到要保证从其他铁的氧化物中还原出对应数量的FeO,则可以得出:

平衡常数KP2=CO2%/CO%=(4/3)/(n1-4/3),则求得还原Fe3O4的过量系数n2=4/3(1/KP2+1)。

当n1=n2时,FeO和Fe3O4还原所用的还原剂消耗都可以满足,而此时的温度认定为是全部还原的最低温度,而相对应的还原剂消耗认定为理论碳消耗(n1=n2=n)[4]。

3 试验及研究方法

3.1 试验原料

试验所用的拜尔法赤泥系国外三水型铝土复合矿常压拜耳法溶出所得的残渣,残渣粒径为0.1~0.3 mm。赤泥主要矿物组成为赤铁矿、含铝赤褐铁矿、铝针铁矿、非晶质硅酸盐、高岭石、三水铝石、石英、方解石等。还含有较丰富的Sc、Nb、Ti、Ga、Li、Rb、V等元素,它们主要呈分散状态存在于赤泥各种矿物中,呈独立矿物和离子吸附状态的相很少。

拜耳法赤泥中Ga、Sc、Nb、Li、Rb、V等元素不能用简单的选矿方法进行富集,也不能用淋洗方法处理,其综合利用必须同主元素Fe的利用结合起来。

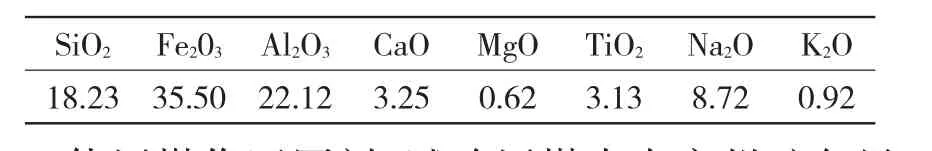

赤泥的耐火检验结果:变形温度1 320℃,软化温度1 400℃,熔化温度1 460℃。化学成分见表1。

表1 拜耳法赤泥的主要化学成分 %

使用煤作还原剂,试验用煤来自兖州矿务局,工业分析结果如下:固定碳65.2%,挥发分18.13%,灰分11.72%,其他不燃杂质4.65%,硫0.66%;反应活性0.21 g/min。还原煤经破碎后,干式筛分出-l mm作为试验用煤。试验用的其他添加剂为天然矿物与黏结剂组成。

3.2 主要设备与仪器

主要设备:还原焙烧炉高温箱式炉、小型实验室喷雾干燥机、电动液压制样机、高速混合制粒机、实验室高梯度磁选机、实验室回转窑、盘式真空过滤机、实验室磁力脱水槽。

主要分析仪器:X射线衍射仪,X荧光分析仪,SEM-EDS,ICP。

3.3 研究方法与工艺流程

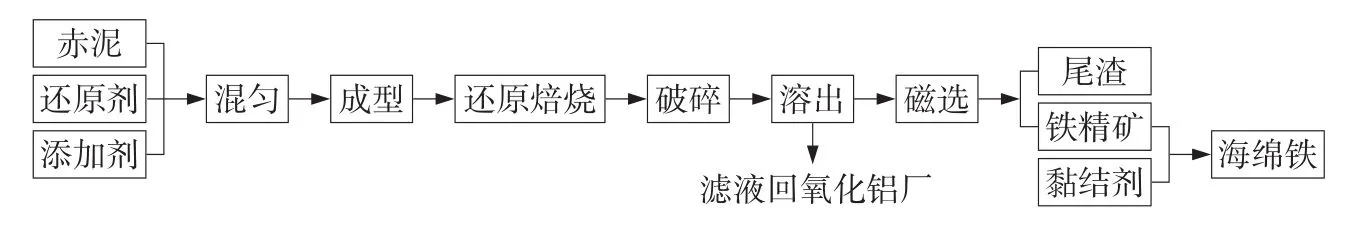

将一定量的赤泥、添加剂和还原煤,按赤泥∶混合助剂∶还原煤的试验比例混合均匀,在电动液压制样机上压制成型,然后置于刚玉坩埚内。为防止氧化,在团块样的上部加入一定量的还原剂,送入还原焙烧炉内的低温段预热10 min,再置于炉内。升温至1 050~1 250℃焙烧0.5~2.5 h,取出用自配溶出液对烧成物料溶出,溶出液冷却过滤,滤饼团块经破碎、用3R型雷蒙粉磨机磨至一定细度,再经高梯度湿式磁选机磁选分离,得到铁粉;滤液测定溶液成分。

图1为拜尔法赤泥综合利用工艺流程。

图1 拜尔法赤泥综合利用工艺流程

4 试验结果及讨论

4.1 添加剂对还原铁质量的影响

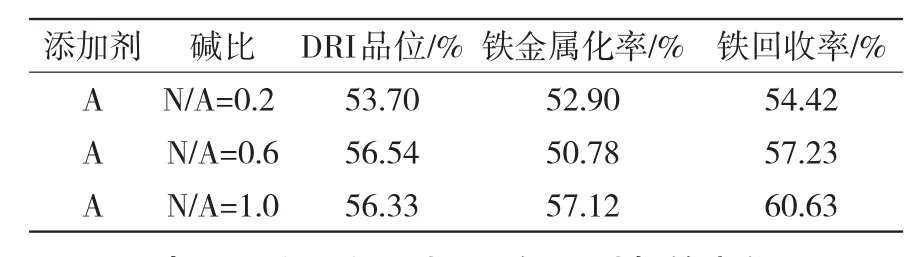

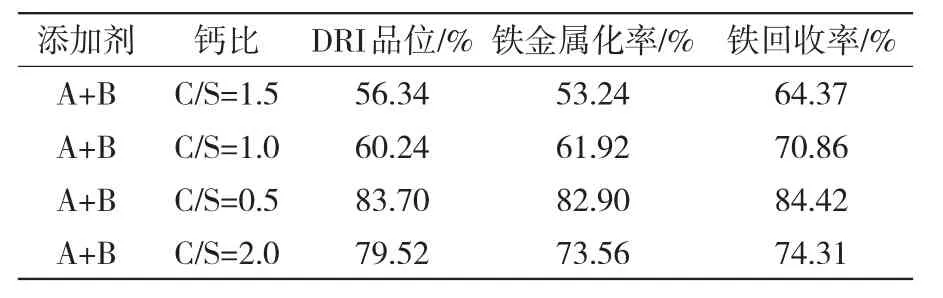

按照赤泥的具体成分,控制钙比C/S=0~2.0,碱比N/A=0~1.0,同时控制赤泥∶还原煤=83∶14(质量百分数);还原焙烧温度为1 050~1 250℃,焙烧时间为2 h,磁场强度为2 000 A/m,磨矿细度为-0.074 mm占40%。考察不同添加剂对还原铁(DRI)的影响,并与不加添加剂时DRI的质量进行对比。此时赤泥∶还原煤=86∶14(质量分数),结果见表2~4。

表2 钙比为0时不同碱比引起的变化

表3 碱比为0时不同钙比引起的变化

由表2可知,加入添加剂,可以大大提高还原铁品位和金属化率,同时还可提高精矿中铁回收率;并且这3种添加剂对还原铁质量影响的效果好坏顺序为:A>B>C。这是因为拜尔法赤泥中的主要单体氧化物为Fe2O3、Al2O3、SiO2和少量Na2O,在还原过程中,这些矿物颗粒必然互相接触发生固相反应,生成铁橄榄石和铁尖晶石类化合物,在外加添加剂直接还原过程中,添加剂离解出的CaO、MgO等与铁橄榄石和铁尖晶石反应,置换出FeO,提高了FeO的活度,从而提高了还原铁的品位,使还原铁的金属化程度显著增加,同时也提高了还原铁中的铁回收率。因此,试验的自制添加剂A确定为优选添加剂。

表4 碱比为0.2时不同钙比引起的变化

4.2 焙烧条件对还原铁质量的影响

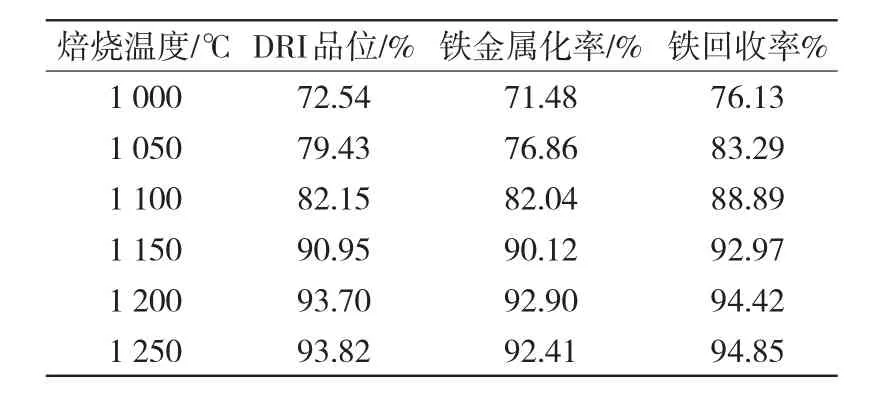

控制赤泥∶还原煤∶添加剂的质量配比为83∶14∶3,磁场强度为2 000 A/m,磨矿细度为-0.074 mm占40%,焙烧时间2 h,试验不同焙烧温度对还原铁质量的影响,结果见表5。

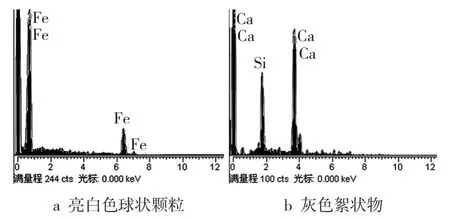

扫描电镜观察表明,还原过程中所生成的球状或类球状颗粒(亮白色)被絮状物(灰色)包裹,当温度升至1200℃,可观察到在絮状物中长大后的球状颗粒;当温度升至1 250℃时,生成了连续晶相,能谱分析结果表明,球状颗粒的主要成分是铁(见图2a),絮状物的主要成分有Al、Si、Fe和少量Na等(见图2b)。

表5 焙烧温度对还原铁质量的影响

图2 还原过程中生成物主要化学成分组成的能谱分析

由表5可知,当焙烧温度低于1200℃时,还原铁的品位、铁金属化率和铁回收率随着焙烧温度的升高而增大,但当焙烧温度超过1200℃时,还原铁的品位、铁金属化率和铁回收率增大不明显。故焙烧温度以1200℃为宜。

同样还原焙烧温度为1200℃,其他条件不变,考察不同焙烧时间对还原铁质量的影响,结果见表6。

表6 焙烧时间对还原铁质量的影响

由表6可以看出,随着焙烧时间的延长,还原铁的金属化程度增大,还原铁的渣含量降低,因此还原铁的品位、铁金属化率和铁回收率增大,但当焙烧时间超过2 h后,还原铁的品位、铁金属化率和铁回收率增大不明显,故焙烧时间以2 h为宜。

4.3 磁场强度对还原铁质量的影响

利用200-DC型高梯度湿式磁选机的磁场强度可调及梯度可调性,控制赤泥∶还原煤∶添加剂质量配比为83∶14∶3,还原焙烧温度为1200 ℃,焙烧时间为2 h,磨矿细度为-0.074 mm粒级占40%,考察不同磁场强度对还原铁质量的影响,结果见表7。

表7 不同磁场强度对还原铁质量的影响

由表7可以看出,磁场强度对还原铁中铁金属化率没有影响,磁场强度对还原铁的品位和铁回收率有一定程度的影响,随着磁场强度的增大,还原铁的品位和铁回收率有一定程度的增大,但当磁场强度增大到2 000 A/m后,还原铁的品位和铁回收率几乎不变。故磁场强度以2 000 A/m为宜。图3给出的是实验室还原海绵铁产品实物照片。

图3 实验室还原海绵铁产品实物照片

4.4 确定分选粒度

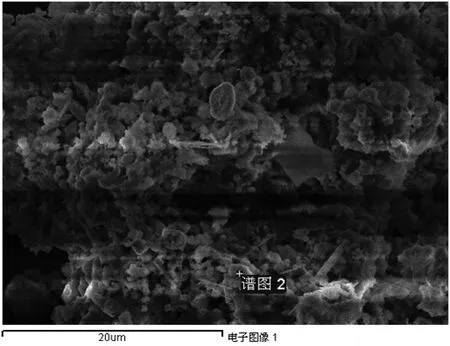

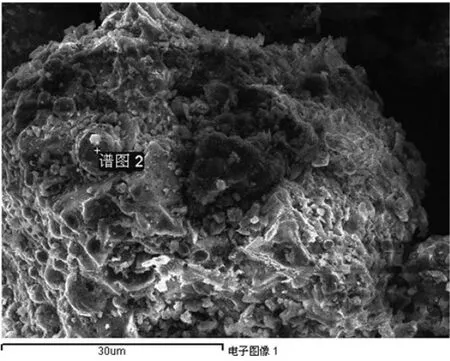

为确定分选最佳粒度,对溶出渣进行了EDS分析,选择最佳磨矿控制,粒度结果如下:图4为还原铁SEM图片,图5为还原铁EDS图片,图6为还原渣SEM图片。

图4 还原铁SEM图片

图5 还原铁EDS图片

图6 还原渣SEM图片

4.5 还原气氛影响分析

赤泥直接还原的烧成制度完全不同于氧化铝熟料烧成,还原气氛控制要求严格,若试验过程中还原气氛控制不理想,过剩空气系数偏高,而且波动大,原料极易在炉内结成大块[5]。

反应环境要求不但要有良好的还原气氛而且要保持还原气氛的连续性,否则造成大量含铁氧化物反应不完全,发生中间过程或者局部再氧化,这对于直接还原铁来说是致命的硬伤,试验结果也证明了这一点,会大大降低金属化率和回收率[6]。

5 结论

采用拜耳法赤泥配加还原助剂、自制复合助剂、控制碳比等配料方式,进行多组份配料高温烧成,通过控制温度、时间、气氛等工艺参数得到赤泥熟料,然后通过溶出过程控制,得到高铝碱液和富铁残渣,高铝碱液送到氧化铝厂大流程;而富铁残渣再通过二次处理,控制磁场强度、梯度、粒度等参数,得到了高品位的磁性铁粉,含铁品位为93.7%,铁回收率为94.42%。而非磁性残渣用来生产建筑材料。

[1] 高建阳.新法分选拜尔法赤泥研究报告[R].淄博:中国铝业山东分公司,2002.

[2] Y.K.Rao.Stoichiometry and thermodynamics of metallurgical process[M].London:Chambrige,1985:880-891.

[3] 孙宗毅.细粒嵌布多金属贫铁矿石开发利用新工艺[J].矿冶工艺,1992(增刊):9-10.

[4] 梅贤恭.某高铁三水型铝铁复合矿拜耳法溶出及赤泥直接还原工艺与理论研究[D].长沙:中南工业大学,1993.

[5] 乔治.西格蒙德.关于铝土矿残渣处理和利用的研究最终报告[J].贵阳铝镁设计研究院,译.铝镁技术报导,1988(5):61-70.

[6] 梅贤恭,孙宗毅,陈荩.高铁赤泥煤基直接还原过程中固相反应的热力学分析[J].轻金属,1984(7):8-12.

Analysis of the Influence Factors of Preparation Sponge Iron by Red Mud from Bayer Process

GAO Jian-yang,CHEN Yu-hai,ZHENG Xia

(The Research Institute of Shandong Corporation of China Aluminum Co.,Ltd.,Zibo 255065,China)

This article made the test discussion of producing high-quality sponge iron,that is,dealing with the red mud from bayer process by coal-based direct reduction roasting and adding self-made composite additives,second magnetic separation of slag and iron and then third cold bond agglomeration.The metallic iron grains growth characteristics in the course of coal-based direct reduction were studied by means of X-ray and SEM-EDS etc.It also emphatically discussed the influences of the variety of addictives,roasting condition and magnetic dressing parameters on the metallic iron grains growth characteristics.The results were as follows:the self-made additive A as optimum additive,the best roasting temperature 1200℃,the roasting time 2 h and advisable magnetic intensity in 2 000 A/m,then the high-quality sponge iron was a metallization rate of 92.9%,the iron content was 93.7%and the iron recovery rate was 94.42%.

red mud;coal-based direct reduction;sponge iron;magnetic separation;additive;recovery

X758

A

1004-4620(2010)04-0037-04

2010-04-23

高建阳,男,1972年生,1996年毕业于西安建筑科技大学冶金工程专业,工程硕士。现为中国铝业山东分公司研究院高级工程师,重点科研项目负责人,从事项目研发工作。