莱钢高炉喷煤系统存在问题分析及改进措施

2010-09-26张敬献范瑛莉

亓 伟,张敬献,邵 玲,范瑛莉

(莱芜钢铁股份有限公司 炼铁厂,山东 莱芜271104)

莱钢高炉喷煤系统存在问题分析及改进措施

亓 伟,张敬献,邵 玲,范瑛莉

(莱芜钢铁股份有限公司 炼铁厂,山东 莱芜271104)

因原煤质量不稳定、喷吹参数不合理、硬件配置低以及制粉能力不足等影响了莱钢高炉喷煤量的进一步提升。结合生产实践,通过改进原煤混煤方案、优化喷吹参数、改造下料系统及管道敷设路线、提高煤粉产能等措施,煤粉小时产能提高5%左右,最大喷吹量由28 t/h提高到35 t/h以上,满足了高炉大煤比操作要求。

喷煤系统;喷吹参数;制粉能力;喷煤量

1 前言

降低入炉焦比、提升煤比是控制生铁制造成本的有效途径。莱钢炼铁厂2007、2008年高炉利用系数3.0 t/(m3·d),煤比基本实现全年190 kg/t水平。2009年,制定了高炉利用系数3.5 t/(m3·d),煤比200 kg/t的产量成本指标,对喷煤生产条件提出了更高要求。莱钢炼铁厂喷煤工程由原煤贮运系统、烟气系统、制粉系统、喷吹系统组成,采用多项较先进技术:中速磨制备煤粉;短流程制粉工艺;废气自循环;并列罐上出料单管式直接喷吹技术,整体流化上出料方式,最大喷吹能力25 t/h;仓流化装料方式;高精度锥式煤粉分配器技术;全系统计算机控制技术。为满足高喷煤量要求,通过分析煤比提升制约因素,对原煤混煤、制粉、喷煤参数等进行优化,并采取了一系列技术改造措施,最大限度发挥现有装备能力。

2 喷煤系统存在问题分析

2.1 原煤质量不稳定

因冶金喷吹用煤紧缺和成本控制原因,喷吹性能较好无烟水洗煤种较少。现喷吹用煤主要是长治北、店上、桑树坪、焦作北、待旺、北板桥等贫瘦煤种,因此类原煤质量(固定碳、灰分、挥发分、可磨性等)不稳定,对喷煤生产组织及煤比提升影响较大。

结合车间生产实践和各入厂煤种粉煤性能检测数据,可得出主要煤种性能结论:中性煤种为白杨墅、长治北、玉门沟、北板桥等;制粉性能差煤种为焦作北、待王;喷吹性能差煤种为桑树坪、店上。其中桑树坪、店上两煤种使用实验室焦炭反应性实验设备反应后,不同程度出现胶质层,是高炉喷枪易结焦的原因。

2.2 喷吹参数不合理

在固有煤种条件下,主要影响喷吹能力的因素包括喷吹罐压、补气流量、补压调节设定等参数以及装料速度、管道走向优化、倒罐操作、罐底流化使用等细节问题,如何实现喷吹参数的最优和标准化是一项研究课题。

莱钢炼铁厂喷吹系统采用并罐上出料单管路流化罐喷煤法,可实现浓相输送。初期由于流化风量、罐压及补气流量等调节喷吹煤量参数操作不当,无法实现40 kg/m3浓相输送要求;原喷吹罐装料系统阀门设计选型不当,煤粉仓下料口设计不合理,虽有仓流化等补偿措施,但装料速度受到较大制约,达不到喷煤量的1.5~3倍;另外,因喷煤工程先期建设,与各高炉输送距离不一,且受现场限制,管道敷设不合理,各高炉喷煤管路管损差异大。根据高炉需求,喷吹系统一般喷吹量在30 t/h左右,最大量需满足35 t/h水平,与原设计的25 t/h差距较大。因此,喷吹参数不合理,硬件配置低,影响了喷煤量。

2.3 制粉能力不足

莱钢老区制粉系统为2座1 080 m3和2座750 m3高炉喷煤制备煤粉,制粉需求量112 t/h以上,主体制粉设备包括ZGM95G型、ZGM95N型辊式和HPS1003型碗式中速磨煤机,设计总产能仅98 t/h;二区制粉系统负责2座1 080 m3高炉喷煤的煤粉制备,产量需求制粉量63 t/h以上,配备ZGM123N型辊式中速磨煤机设计产能也仅58 t/h。两区域制粉能力不足是制约煤比进一步提升的主要因素。

3 喷煤系统优化改进措施

3.1 优化混煤上料方案

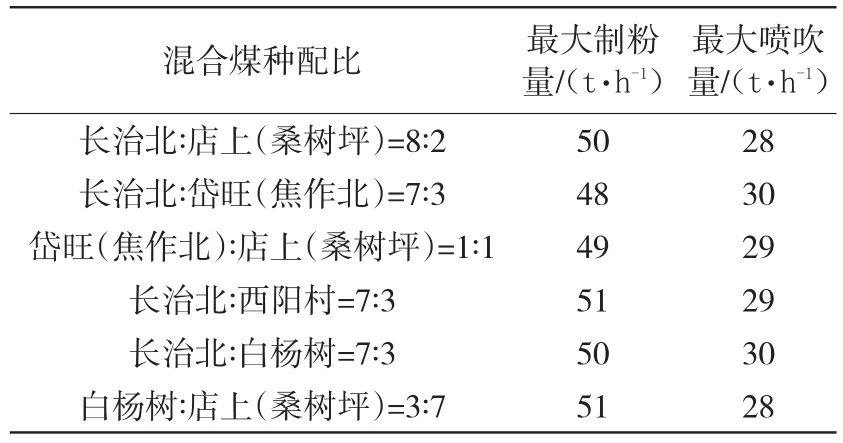

在现有煤种条件下,为最大限度满足高炉生产需求,在保证制粉系统趋近理想的经济产量和煤粉喷吹性能之间寻求最佳结合点,避免喷枪频繁结焦等技术问题,确定混煤上料方案。以HP1003型中速磨煤机、1#1 080 m3高炉喷吹为例,混煤上料方案见表1,表中的混煤方案均不存在喷枪结焦现象。

表1 混煤上料方案

3.2 优化喷吹参数

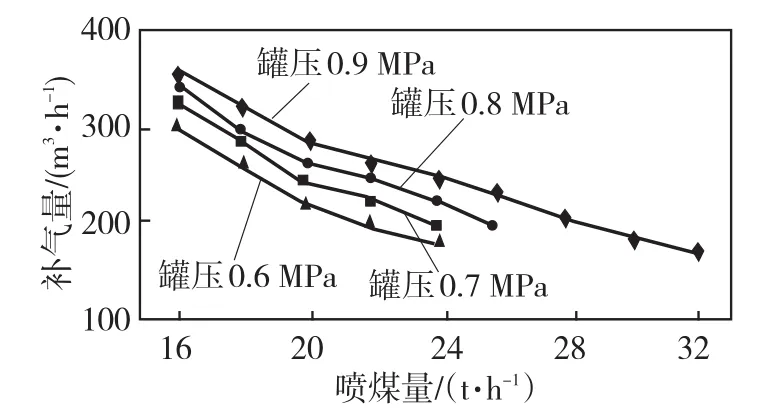

并罐上出料单管路流化罐喷煤调节煤量关系一般是:1)流化流量适宜,保证罐内适当固气混合比;2)混合器补气流量适宜,保证锥部形成有效负压区,达到一定煤粉喷射速度;3)适当罐压,保证煤粉喷射速度[1]。实际小时喷煤量见图1。

图1 不同罐压喷煤量与补气量对应曲线

受空气压缩机设备能力制约,最高压力限定1.1 MPa,且罐压设定过高易引起充补压瞬时压力损耗、喷吹系统设备磨损和密封故障。因此调解原则是:在相同小时喷吹量前提下,尽量优化流化、补气流量设置,降低喷吹罐压力。优化后,流化流量调节阀开度一般控制在20%~28%,流量40~70 m3/h,补气流量调节阀开度一般控制在15%~25%,流量100~160 m3/h,罐压上限控制在0.9 MPa。

3.3 改造下料系统

将原粉仓下料口通径DN350改为DN500,对夹式手动蝶阀改为手动硬密封蝶阀,偏置式上钟阀改为单气缸气动硬密封蝶阀,摒弃上、下钟阀,只采用钟阀和球阀的方式。改造后,下料速度由原一罐料(17 t)装料用时14~18 min减少为6~8 min,满足小时喷吹量35 t水平;喷吹阀门组设置标高由3 500 mm减少为2 600 mm;普通蝶阀气密性完全满足生产需要,气动蝶阀控制简单,设备可靠性提高,造价便宜,重量轻,便于检修。

3.4 改进管道敷设路线

莱钢原老区喷煤工程选址仅考虑1#、2#1 080 m3高炉,未考虑新增3#、4#750 m3高炉;二区由于总图设计布置5#、6#1 080 m3高炉输送距离差距较大,经多次大修改造,受现场限制,喷吹管道存在弯头、上下行段较多,输送管损大等,影响了喷煤量。通过实测数据分析和经验定性,管道敷设对喷吹工艺参数的影响为:喷吹管道长度每增加10 m,影响喷吹总管压力0.01 MPa;1个上、下行段影响0.025 MPa;120°长距离弯头影响可忽略。以1#1 080 m3为例,管道改进后减少其上、下行段为2个,喷吹总管压力减小0.05 MPa,最大喷吹量由原24 t/h增为28 t/h。

3.5 应用低热值卧式单烧嘴烟气燃烧炉

莱钢原老区一、二系列制粉系统使用多烧嘴卧式烟气发生炉,其工艺要求负压(-200 Pa以上)操作。两系列同时开机时,为避免炉内正压,高炉废气调节阀开度仅达到60%左右。为保证入磨风量,需兑冷风操作,这样入磨温度无法保证,煤气燃烧用量增加,燃烧效率较低。2台中速磨入磨风量在40 000 m3/h以下,烟气含氧量最高达12%以上,两系列中速磨产量混煤情况下仅为32 t/h和30 t/h。

2008年10月使用卧式单烧嘴烟气燃烧炉,该燃烧炉采用设计独特的环形扁缝式燃气射流方式HT-LGB系列烧嘴,在烧嘴的出口部位,燃气和空气能迅速进行均匀掺混,产生特别适合燃烧的燃气-空气混合气流,可得到比普通燃气燃烧器更高的火焰温度,使用较低的空气过剩系数;在烧嘴火焰前方设格栅耐火墙,利用其格栅耐火墙的高温及搅动作用,高炉煤气一般不会灭火;因此,此炉更加安全、可靠,煤气燃烧效率高。可微正压操作,一般炉内压力控制在-50~150 Pa,高炉废气调节阀开度可达到100%,提高干燥烟气中高炉废气比例,减少高炉煤气流量,入磨风量达到45 000 m3/h以上,两系列中速磨产量混煤情况下可达到35 t/h和33 t/h,小时产量提高6 t。

3.6 实现制粉系统互备

莱钢现老区3个系列制粉系统分别是1999年、2003年、2006年投运,因设计标高问题,各制粉系统无法实现互备,造成各系列制粉系统负荷差异,某一系列单独均无法满足高炉煤粉需求。

为此,把各系列喷吹罐吹扫管道分别接至其他系列制粉系统布袋除尘器进口,实现制粉系统开机时,在不影响该系列制粉能力前提下,煤粉各系列内部互相输送;各喷吹罐喷吹支管道至其他系列喷吹主管道跨接,实现各系列喷吹系统均可往各高炉输送煤粉。高炉喷吹控制画面及程序进行适应性改造,保证喷吹数据各高炉能够实时监控。将主要喷吹罐电磁阀气源(补气支阀、总管切断等)反接,得电关,失电开,采用低压氮气作为电磁阀气源,提高了喷吹用阀设备稳定性。

改造后,制定必要管理规定,定期、定量进行各系列制粉系统煤粉输送和喷吹罐倒用喷煤,各系列制粉系统负荷均衡,制粉、喷吹系统在生产压力大时,作业率可控,赢得必要检修时间。

4 改进效果

采取一系列改进措施后,莱钢两区煤粉产能分别达到116 t/h和65 t/h,满足高炉煤粉产量需求,最大喷吹能力达到喷吹量30 t/h以上,最大喷吹量超过35 t/h,为各高炉实现利用系数3.5 t/(m3·d),煤比提高,焦比、燃料比下降,生铁成本降低做出了贡献。其中,二区5#1 080 m3高炉2009年9月份大修后即实现全月日均喷煤682.58 t、日均产生铁3 402.69 t、煤比200.87 kg/t、燃料比513.05 kg/t的好成绩。

今后还将通过扩大喷吹管道通径,改造整体流化上出料混合器和流化装置,解决较远距离输送煤粉能力欠缺的问题,实现最大喷吹量40 t/h能力。

[1] 汤清华,马树涵.高炉喷吹煤粉知识问答[M].北京:冶金工业出版社,1997.

Existing Problem Analysis and Improvement Measures of BF Coal Injection System in Laiwu Steel

QI Wei,ZHANG Jing-xian,SHAO Ling,FAN Ying-li

(The Ironmaking Plant of Laiwu Iron and Steel Co.,Ltd.,Laiwu 271126,China)

Many factors such as precarious coal quality,unreasonable injection parameters,low equipment ability and insufficient ability of coal grinding affected the coal injection rates of Laiwu Steel’s blast furnaces advance.Combined with production practice,a series of measures such as improving coal mixing scheme,optimizing injection parameters,reconstructing coal power falling system and the pipelaying line and increasing the ability of coal grinding were taken.Then the productivity of the coal power per hour was increased by 5%,the maximum coal injection rate was increased from 28 t/h to 35 t/h above and met the needs of BF operation with large coal ratio.

coal injection system;injection parameter;coal grinding capacity;coal injection rate

TF538.6

B

1004-4620(2010)04-0007-02

2009-11-09

亓伟,男,1978年生,1999年毕业于哈尔滨工业大学威海分校电气自动化专业。现为莱钢炼铁厂喷煤车间副主任,工程师,从事炼铁喷煤工艺技术及设备管理工作。