核/壳结构复合纳米纤维的制备

2010-09-21肖红伟张红萍应黎君浙江理工大学先进纺织材料与制备技术教育部重点实验室杭州310018

肖红伟,张红萍,应黎君,李 妮,熊 杰(浙江理工大学 先进纺织材料与制备技术教育部重点实验室,杭州 310018)

核/壳结构复合纳米纤维的制备

肖红伟,张红萍,应黎君,李 妮,熊 杰

(浙江理工大学 先进纺织材料与制备技术教育部重点实验室,杭州 310018)

核/壳结构的纳米纤维是一种功能化的复合纳米纤维,制备方法有化学涂覆、表面化学结合、共混静电纺丝和同轴静电纺丝等。重点介绍利用同轴静电纺丝法制备核/壳结构复合纳米纤维,综述了同轴静电纺丝核/壳结构复合纳米纤维在组织工程、药物包覆、催化和其他领域的潜在应用价值。

同轴静电纺丝;核/壳结构;复合纳米纤维

随着经济的发展,纳米纤维的应用领域变得越来越广泛,其需求量也呈逐年上升趋势。严格意义上的纳米纤维即纳米尺度纤维,一般是指直径小于100 nm的纤维。当纤维的直径从微米级缩小到纳米级时就会出现其特有的性质,如极大的比表面积、极高的长径比、极强的与其他物质的相互渗透力等。

这些优异特性使得纳米纤维在医疗领域、服装加工、化工生产及作为高效过滤材料、储能材料、吸声材料等应用中发挥着重要作用。核/壳结构纳米复合纤维包含两部分:聚合物或无机材料构成芯层结构,不同的聚合物构成壳层材料。一般说来这种纤维的机械性能主要由芯层材料决定,其他功能或性能则由壳层聚合物赋予(如感光性、细胞黏附性、摩擦、韧性等)。

通常核/壳纳米复合纤维有化学涂覆、表面化学结合、共混静电纺丝和同轴静电纺丝4种制备方法。化学涂覆是一种简单的物理方法,只能在纤维膜的表层进行涂覆,并不能使膜内每根纤维都得到均匀涂覆;表面化学结合则是将功能性物质接枝到纤维表面的一种改性方法,在实施过程中将会影响纤维的机械性能,膜内深层次纤维的改性比较困难;共混静电纺丝法是将2种或2种以上材料进行简单的物理混合纺丝的方法,这种方法的局限性在于溶剂与溶质之间必须是均一的混合体系;同轴静电纺法是利用同轴电纺设备直接连续加工功能复合纳米纤维的一种方法是,这种加工方法操作简单并且制备的功能纤维在连续性和均匀性方面都要好于其他加工方法。

本文简单综述了利用静电纺丝法制备核/结构复合纳米纤维及其相关技术研究,对同轴静电纺丝技术的应用进行了展望。

1 静电纺丝法制备核/壳结构复合纳米纤维

1.1 同轴静电纺丝技术

同轴静电纺丝与普通静电纺丝不同之处在于喷丝头(spinneret)的设计,普通静电纺丝采用单层毛细管而同轴静电纺丝则采用复合喷丝头。复合喷丝头由同轴的2个毛细管相互嵌套而成,内层与外层毛细管之间留有一定的缝隙以保证壳层液流的畅通,芯层液体则通过内层毛细管在喷丝头尖端与壳层液流会合形成复合液滴。不同研究小组所采用的同轴静电纺丝实验装置,尽管管形不一但原理相同。Zhao等[1]还设计出了多孔道的同轴电纺装置,如图1所示。

图1 多孔道静电纺丝装置Fig.1 Multichannel Electrospinning Device

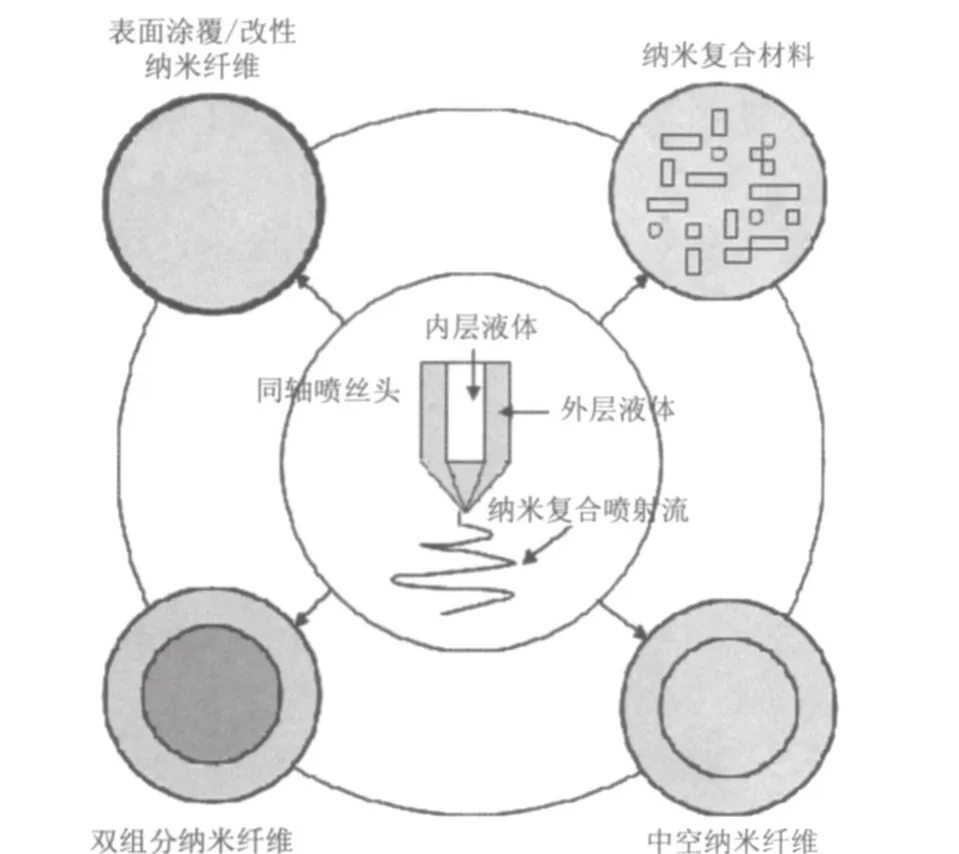

在过去几年中,研究者利用同轴静电纺技术已成功制备了至少4种类型的功能复合纳米纤维[2],如图2所示。1)将功能性物质涂覆在纤维表面或对表面进行功能性改性而制备的功能复合纳米纤维。2)在纤维加工过程中掺入功能性物质对纤维进行改性。3)2种组分内外结合而形成功能复合纳米纤维。4)将核/壳结构纳米纤维的芯层除去而形成具有特定功能的中空纳米纤维。

图2 同轴静电纺丝所得的4种类型功能复合纳米纤维Fig.2 Four Types of Functional Composite Nanofi ber from Coaxial Electrospinning

1.1.1 纺丝喷射流形成过程

在纺丝过程中内外层溶液在适当的纺丝流率下通过各自的毛细孔道,在喷口处形成复合液滴,复合液滴在电场作用下克服表面张力而形成锥形流体,进而形成连续的喷射流。Diaz[3]展示了PVP为外层液体、矿物油为内层液体的复合Taylor锥形成过程,如图3所示。

图3 随电场增大同轴纺丝头端部复合Taylor锥的形成过程Fig.3 Formation of the Compound Taylor Cone from Electrifi ed Coaxial Vertex upon Raising the Voltage

目前关于喷射流的形成机理比较一致的说法就是处于喷丝头端部的复合液滴在电场作用下芯层液体表面的电荷迁移到壳层液体表面,故增加了其所带的电荷量。随后受高频拉伸产生能够传递到芯层液体的黏性应力,芯层液体在这种应力作用下沿轴向被快速拉伸形成复合喷射流[3-5]。

1.1.2 喷射流的影响因素

喷射流的影响因素主要有4个方面:

1)内外两层溶液的相容性

两种溶液相容性好在界面处相互渗透,由于时间短,溶液不会完全互溶,但是相容性增大了界面剪切应力,有利于芯液在纤维内连续分布。

2)纺丝溶液的物理性质

纺丝溶液的物理性质包括各层溶液的电导率、介电常数、界面张力、黏度等。Lopez-Herrera等[6]研究了以EG(ethylene-glycol)为芯层液体外面包覆Somos溶液的同轴电纺,发现同轴喷射流所带电荷仅仅依赖于一种液体的流速,在喷射流的形成过程中称这种液体为驱动液,复合射流中驱动液的鉴别主要根据比较内外两层溶液的电场驰豫时间te:te=βεo/K(β为介电常数,εo为真空介电常数,K为电导率)。如果外层液体的te与内层液体相比非常小,则电荷主要集中在外层液体表面,外层液为驱动液;反之,如果内层液体的te与外层液体相比非常小,则电荷主要集中在内层液体表面,内层液为驱动液。无论哪种情况,流体所带电荷量都与驱动液的流速成正比。

溶液的黏度问题关系到喷射流的形成。在同轴静电纺丝的体系中,外管纺丝溶液的黏度要足够大,使其具有足够大的表面张力可以与电场力相平衡,而在这种平衡力的作用下喷丝口处形成稳定的液滴,进而形成Taylor锥;同时,内管纺丝溶液的黏度则不能太大,否则会使整个体系的黏度增加导致表面张力太大,在电场中不能形成Taylor锥[7]。

3)内外层液体的流速

同轴静电纺丝时,内外层液体应有各自的适当流速。如果内层纺丝液流速过快,它就会突破外层纺丝液的包覆;如果外管纺丝液的流速过快,它就会单独进行纺丝,不能形成连续的核/壳结构的喷射流。通常情况下外层液体的流速要大于内层液体的流速。

邬丽丽[8]以10 %CS为外管溶液,以6 %的PLGA为内管溶液,内外管纺丝速率分别为0.05 mL/h和0.1 mL/h时得到均匀的纤维形貌。说明在此流速下内外纺丝溶液的相互作用更有利于同轴静电纺丝的进行。当进一步增加内管溶液流速时,纺丝过程不能再连续进行。

4)复合喷丝头结构参数设计

喷丝头内外管的长度之比也会影响到喷射流的形成。孙良奎[9]在同轴电纺PAN/甲基硅油的实验中发现,影响同轴射流形成的主要因素为同轴内针尖伸出外针尖的距离Zp。Zp太小,内针头甲基硅油被外层PAN溶液堵住,注射泵呈报警状态,此时芯液得不到拉伸,壳液独自形成射流,针尖的泰勒锥较短,增大Zp;当Zp与外针头半径rout的一半相当时,能得到较好的复合液滴和同轴射流,此时泰勒锥体部分明显变长,继续增大Zp至Zp>0.7rout时,PAN溶液沿内管外表面流出,不能将内针头伸出部分完全包覆,此时许多射流从冠状锥体四周射出,得不到稳定的单一同轴射流。

1.2 乳液静电纺丝

除同轴静电纺丝法外,已有文献报道利用传统的静电纺丝装置(Single-Nozzle技术)对乳液进行电纺也可制备核/壳结构的纳米纤维。Alexander等[10]利用PAN与PMMA在DMF溶剂中溶解度的差异,将PAN和PMMA同时溶于DMF中,搅拌1 d后PAN以连续相存在,而PMMA则形成分散相并以乳液滴的形式存在,如图4所示。而后其在普通静电纺丝装置下即可得到外壳直径为0.5~5 μm、壁厚为200 nm~1 μm的同轴复合纳米纤维。

Xu等[11]将带有荧光标记的PEO水溶液与PEG-PLA的三氯甲烷溶液混合搅拌15~20 min即形成乳液。为保证乳液的稳定性需加入乳化剂(SDS),从图5所示的荧光图片可以看出,他们已成功制备了核/壳结构的复合纳米纤维。

乳液静电纺核/壳复合纳米纤维的形成机理与同轴静电纺丝相似,内层液体主要依靠外层液体的拖拽而形成连续的喷射流。与同轴静电纺丝相比其优势主要在于装置简单,不需采用复合喷丝头,但对纺丝液的要求较高,乳液的不稳定性限制了其广泛的应用。

图4 PMMA/PAN溶于DMF溶液,搅拌1 d后所形成的乳液光学图片Fig.4 Optical Appearance of a PMMA/PAN Emulsion with Maxing in DMF after One Day

图5 乳液法制备出的核/壳结构的复合纳米纤维,芯层为荧光染色的PEO,壳层为PEG-PANFig.5 Core-shell Structured Composite Nanofi bers Prepared from Emulsions (PEO with Fluorescein Isothiocyanate as Core, PEG-PAN as Shell)

2 同轴静电纺丝技术的应用

同轴静电纺丝与传统的静电纺丝装置相比仅仅对喷嘴进行了改进,但却能制备出具有特殊结构和功能的复合纳米纤维。在组织工程、药物包覆、催化、增强等领域有潜在的应用价值。

2.1 生物活性支架

静电纺纳米纤维膜由于在结构和尺寸上与天然细胞外基质相似,因此可作为支架材料促进细胞的黏附、生长、分化。最初几年间人们用像PLA、PLGA、PCL这类合成并可生物降解的脂肪族聚酯来构建纳米纤维细胞生长支架。这是由于它们具有良好的加工性和机械性能。然而合成的聚合物纳米纤维缺少天然聚合物的细胞识别点,细胞亲和力差,并且酸性降解产物对细胞有毒害作用。理想的支架材料是像胶原、丝素之类的天然生物材料,但这类材料的一大缺陷就是机械性能差[2]。因此人们尝试将合成材料作为芯层,天然生物材料作为壳层同轴电纺制备具有优良性能的复合纳米纤维。

曹惠[12]研究了将纳米羟基磷灰石(HAP)的悬浊液为内核、SF溶液为外壳的同轴静电纺,结果表明复合纳米纤维膜中含有大量的HAP物质,从而提高了其矿化能力。

Zhang[2]等人制备了以胶原为壳层材料、PCL为芯层材料的同轴复合纳米纤维支架,并观察细胞的生长活性。结果表明,同轴电纺复合纳米纤维支架、胶原涂覆PCL支架和胶原/PCL共混支架三者相比,同轴电纺复合纳米纤维支架上的细胞能够深入到同轴膜的孔隙并在层间自由生长,而在涂覆膜与共混膜中细胞生长只停留在膜的表面,说明同轴电纺支架更能促进细胞的生长。

2.2 药物缓释体系

静电纺纳米纤维膜在生物医学上的另一个应用就是作为药物载体。利用传统静电纺丝法简单地将药物或活性物质与载体材料相混合纺丝的前提条件包括:1)药物或活性物质必须能够静电纺;2)药物材料与载体聚合物之间具有好的物理化学相容性;3)有机溶剂不能对药物产生毒害作用。除这些限制外,共混静电纺丝法还会使药物分散不均匀,易出现暴释现象。而采用同轴静电纺丝法制备核/壳结构的复合纳米纤维膜能够克服这些不足,这是由于内核对药物或活性物质的包覆作用可防止它们暴露在有机溶剂中。即使在恶劣的环境中也能保持稳定;从而使药物均匀分散并能达到持续输送释放的目的。而且对纤维表面进行改性时也不会影响到内核的材料及所负载的活性物质。因此,将药物、蛋白质、生长因子、DNA等活性物质加入到芯层材料溶液中,通过同轴电纺得到核/壳结构的复合纳米纤维膜在控制释放方面有着广泛的应用。

Jiang[13]等将牛血清蛋白(BSA)溶于PEO水溶液作为内核溶液,以PCL的DMF溶液作为外层溶液同轴电纺制备了可控制BSA释放的纳米纤维膜。结果表明,BSA的释放在同轴电纺膜中可实现零级释放。

Zhang[14]等将荧光标记的BSA与PEG共混溶于三氟乙醇中作为芯层材料和PCL进行同轴电纺,实验表明BSA持续释放的时间可达5个月。与BSA、PEG、PCL的共混电纺纤维对比,发现核/壳结构的复合纳米纤维能有效地阻止BSA的突释现象。

Huang[15]等以PCL的氯仿/乙醇溶液为外管溶液,直接以小分子药物庆大霉素水溶液和白藜芦醇乙醇溶液为内管溶液,通过同轴电纺得到的复合超细纤维膜,可以持续地释放2种药物,并避免突释现象。

2.3 中空纳米管

由于中空纳米纤维比一般的纳米纤维具有更大的比表面积,因此它在催化工业、传感器、水净化、储氢工业等领域有着广泛的应用。与传统的模板法和分子自组装法相比,同轴静电纺丝技术可以一步制得中空纳米管。其制备原理一般是将易溶解或易挥发的物质(如矿物油、甲基硅油等)作为芯层,以高聚物溶液为壳层同轴电纺后再以溶解或加热的方式除去芯层即可得到中空纳米管。

Xia等[16]研究了以矿物油为内管纺丝液,以PVP/ Ti(OiPr)4混合溶液为外管溶液同轴静电纺丝制得核/壳结构的复合纳米纤维。用辛烷溶去矿物油,500 ℃高温煅烧除去PVP即可制得具有高强度、高刚度的中空TiO2纳米管,如图6所示。

图6 利用同轴电纺方法制备的中空TiO2纳米管Fig.6 Hollow TiO2Nanotubes by Coaxial Electrospinning

利用同轴电纺法不仅可制得单孔道纳米纤维,还可制备多孔道纳米管。Zhao等[1]利用自行设计的多孔道同轴电纺装置,并利用PVP/Ti(OiPr)4(壳层)和矿物油(芯层)制备了多孔道微米管,孔道数量可多达5~6个,如图7所示。这种特殊结构的管状物一般用于人造血管、多组分药物缓释和催化剂等方面。

图7 多通道TiO2微米管的SEM照片Fig.7 SEM Images of Multichannel TiO2Microtubes

2.4 难纺聚合物的纤维化

由于材料的分子量和溶解性的限制,并不是所有材料都可利用静电纺丝来纺制成纤维。同轴静电纺丝技术的出现可在一定程度上弥补这种不足。将易纺聚合物作为壳层,难纺或不能纺的无机物或有机物作为芯层,在外层液体作用下芯层物质被纺成纤维。一般纺丝过程中壳层聚合物起到模板的作用。

PDT由于分子量低不能单独进行静电纺丝形成纤维。据报道Sun[4]已成功纺制PEO/PDT核/壳结构复合纳米纤维。

刘亦节等[17]研究了刚性多糖类同轴电纺复合纳米纤维的情况。他们以PEO为同轴电纺的外层纺丝液,壳聚糖、海藻酸或透明质酸配制成的水溶液为内层纺丝液,通过同轴电纺制得外壳为PEO、内核为刚性多糖的核/壳纤维。纤维外壳PEO组分用氯仿萃取后,与单轴电纺法制得的刚性多糖纤维相比,同轴电纺可以保持最终纤维结构的完整性。

褐藻酸是一种生物相容性好的聚合物,但可纺性差。为制备纤维形的褐藻酸,Diaz等[3]以PEO为外壳,褐藻酸溶液为芯层,利用同轴电纺技术制备了核/壳结构复合纳米纤维。Ca2+扩散到芯层引起褐藻酸的交联,去离子水溶去外层的PEO即可得到交联型褐藻酸纳米纤维。

2.5 其他功能性复合纳米纤维

利用同轴静电纺技术不仅可以制备表面功能化的纳米纤维材料,还可将功能性材料包裹在纳米纤维内部,以起到持久发挥功效的作用。

Xin等[18]研究了以起模板作用的可纺性聚合物PS和PVA为芯层材料,具有光电性质的共轭聚合物PPV和有机染料分子Alq3为壳层材料进行同轴电纺。结果表明,所得复合纳米纤维能很好地将壳层材料的荧光性与芯层材料纤维形态结合起来。

Song等[19]利用此方法将自组装的FePt磁性纳米颗粒包裹在PCL中。纺丝过程中芯层流速控制在0.4~0.8 mL/h,壳层流速为2.0mL/h。通过透射电镜观察发现,当调整芯层液体流速时可以得到FePt磁性纳米颗粒沿纤维轴的不同排列情况。虽然纳米颗粒的纤维形不是十分连续,但连续度仍可达3 000 nm。磁性纳米粒子包覆在纳米纤维中赋予了纤维优异的磁性能,使其在电磁材料方面有着潜在的应用价值。

常国庆等[20]以聚乙烯吡咯烷酮(PVP)溶胶/钛酸四正丁酯(Ti(OC4H9)4)为外层纺丝液和PVP溶胶/银颗粒为内层纺丝液,以同轴静电纺丝法制备了银填充的TiO2中空纳米纤维前驱体。然后将双组分纤维在200 ℃下热处理去除乙醇与表面吸附水后,再在600 ℃下煅烧处理,得到在内表面上沉积银颗粒的TiO2纳米管。与Ag/TiO2纳米纤维、TiO2纳米中空纤维、TiO2纳米纤维及TiO2纳米粉体相比较,Ag颗粒填充的TiO2纳米中空纤维在光分解亚甲基蓝上表现出了更好的光催化性能。

3 结 语

同轴静电纺丝法制备核/壳结构复合纳米纤维已被证明是一种简单有效的方法,引起了研究者的极大兴趣。目前关于同轴静电纺丝法的研究主要集中在喷丝头装置设计、喷射流形成过程及其一些纺丝参数,像内外层溶液性质、纺丝速率等。另外,该技术制备的核/壳结构复合纳米纤维已在诸多领域显示了广阔的应用前景。现阶段关于同轴静电纺丝的研究取得了一定的突破,但目前该技术仍停留在实验室阶段。这主要有两方面因素决定:一是对于同轴静电纺丝的理论研究还不是十分完善,如何得到连续均匀的核/壳结构复合纳米纤维有待进一步解决;二是同轴静电纺丝装置的生产效率很低,不能满足大规模生产应用,设计高产率同轴静电纺丝机已成为新的研究方向。

[1]ZHAO Y, CAO X Y, JIANG L. Bio-mimic Multichannel Microtubes by a Facile Method[J]. Journal of the American Chemical Society, 2007, 129(4): 764-765.

[2]ZHANG Z Y, SU B, VENUGOPAL J, et al. Biomimetic and Bioactive Nanofi brous Scaffolds from Electrospun Composite Nanofi bers[J]. International Journal of Nanomedicine, 2007, 2(4): 623-638.

[3]DÍAZ J E , FERNÁNDEZ-NIEVES Alberto, BARRERO Antonio, et al. Fabrication of Structured Micro and Nanofi bers by Coaxial Electrospinning[J]. Journal of Physics: Conference Series, 2008,127(1): 1742-1750.

[4]SUN Z C, ZUSSMAN E, YARIN A L, et al. Compound coreshell Polymer Nanofi bers by Co-electrospinning[J]. Advanced Materials, 2003, 15(22): 1929-1932.

[5]LI D, XIA Y N. Direct Fabrication of Composite and Ceramic Hollow Nanofibers by Electrospinning[J]. Nano Letters, 2004, 4(5): 933-938.

[6]LOPEZ-HERRERA J M, BARRERO A, LOPEZ A, et al. Coaxial Jets Generated from Electrified Taylor Cones Scaling Laws[J]. Journal of Aerosol Science, 2003, 34(5): 535-552.

[7]LOSCERTALES I G,BARRERO A,MARQUEZ M, et al. Electrically Forced Coaxial Nanojets for One-step Hollow Nanofiber Design[J]. Journal of the American Chemical Society, 2004, 126(17): 5376-5377.

[8]邬丽丽. PLGA/壳聚糖电纺复合膜用于人工皮肤的研究[D].天津:天津大学材料学院,2007.

[9]孙良奎,程海峰,楚增勇. 同轴静电纺丝再经两步后处理制备PAN基中空碳纤维[J].高分子学报,2009,1(1):61-64.

[10]ALEXANDER V. BAZILEVSKY A V, YARIN A L, etal. Co-electrospinning of Core-shell Fibers Using a Singlenozzle Technique[J]. Langmuir, 2007, 23(5): 2311-2314.

[11]XU X L, ZHUANG X L, CHEN X S, et al. Preparation of Core-sheath Composite Nanofibers by Emulsion Electrospinning[J]. Macromolecular Rapid Communications, 2006, 27(19): 1637-1642.

[12]曹惠,陈新,邵正中.羟基磷灰石/丝素蛋白复合纤维的制备及其矿化研究[J].化学学报,2008,66(12):2059-2064.

[13]JIANG H L, HU Y Q, LI Y, et al. A Facile Technique to Prepare Biodegradable Coaxial Electrospun Nanofibers for Controlled Release of Bioactive Agents[J]. Journal of Controlled Release, 2005, 108(2-3): 237-243.

[14]ZHANG Y Z, HUANG Z M, XU X J, et al. Preparation of Core-shell Structured PCL-r-gelatin Bi-component Nanofibers by Coaxial Electrospinning[J]. Chemistry of Materials, 2004, 16(18): 3406-3409.

[15]HUANG Z M, HE C L, YANG A, et al. Encapsulating Drugs in Biodegradable Ultrafi ne Fibers Through Co-axial Electrospinning[J]. Journal of Biomedical Materials Research Part A, 2006, 77(1): 169-179.

[16]刘亦节,黎雁,蒋宏亮,等.同轴电纺制备刚性多糖纳米纤维膜[J]. 功能高分子学报,2008,21(1):20-24.

[17]XIN Yi, HUANG Zong hao, LI Wen wen, et al. Core–sheath Functional Polymer Nanofibers Prepared by Coelectrospinning[J]. European Polymer Journal, 2008, 44: 1040-1045.

[18]SONG Tao, ZHANG Yanzhong, ZHOU Tie jun, et al. Encapsulation of Self-assembled FePt Magnetic Nanoparticles in PCL Nanofibers by Coaxial Electrospinning[J]. Chemical Physics Letters, 2005, 415: 317-322.

[19]常国庆,郑曦,陈日耀,等.同轴静电纺丝法在纳米中空TiO2纤维中填充Ag的应用[J].物理化学学报,2008,24(10):1790-1796.

Preparation and Application of Core-shell Structured Composite Nanofi bers

XIAO Hong-wei, ZHANG Hong-ping, YING Li-jun, LI Ni, XIONG Jie

(Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Core-shell structured nanofiber is a kind of functional composite prepared by immersion coating, chemical conjunctions, blend electrospinning and coaxial electrospinning and so on. This paper focused on introduction of the preparation of core-shell structured composite nanofibers by co-electrospinning. Potential applications of composite nanofiber with core-shell structure in tissue engineering, drug encapsulation, catalysis and other fields were reviewed.

Coaxial electrospinning; Core-shell structure; Composite nanofiber

TQ342

A

1001-7003(2010)08-0019-06

2010-03-10;

2010-04-12

973计划前期研究课题(2008CB617506);长江学者和创新团队发展计划资助(IRT0654);先进纺织材料与制备技术教育部重点实验室开放基金资助项目(2006003)

肖红伟(1985- ),男,硕士研究生,研究方向为静电纺纳米纤维及其生物医学性能。通迅作者:熊杰,教授,博导,jxiong@zstu.edu.cn。