连铸中间包耐火材料的冲蚀特性与控流装置的优化设置

2010-09-14张美杰顾华志张吉元

张美杰,黄 奥,顾华志,白 晨,张吉元

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)

连铸中间包耐火材料的冲蚀特性与控流装置的优化设置

张美杰,黄 奥,顾华志,白 晨,张吉元

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)

中间包内耐火材料的损毁是化学反应、热应力与钢液流动的协同作用所致,中间包内控流装置发生侵蚀的主要原因是钢液对耐火材料的冲蚀。对设置有湍流控制器、挡渣堰、挡渣坝的中间包耐火材料的冲蚀特性进行数值模拟计算与分析,结果表明,中间包内冲蚀最严重的部位是在湍流控制器及冲击区包壁上部1/3处,其次是挡渣堰迎向钢液流动一侧壁面;随着挡渣堰与钢液入口距离的增加,钢液对挡渣堰、挡渣坝的冲蚀强度下降;根据停留时间分布(RTD)曲线设置中间包控流装置时,应考虑钢液对耐火材料的冲蚀特性。

连铸中间包;耐火材料;控流装置;冲蚀;数值模拟

中间包用耐火材料的损毁原因主要包括化学侵蚀、机械破坏和钢液的冲蚀[1]。以往,人们主要采用抗渣实验对耐火材料的化学侵蚀进行研究,认为化学侵蚀主要由扩散过程控制[2],并通过计算反应生成物在钢液中的传质速率来分析耐火材料的侵蚀速率[3]。近年来,研究人员通过建立耐火材料与熔渣之间化学反应的热动力学模型来模拟熔渣对耐火材料的侵蚀速率[4]。对于耐火材料的机械破坏,则通过热应力计算及裂纹的扩展进行分析[5]。随着不润湿钢液耐火材料的出现,如含碳耐火材料、含锆耐火材料等,钢液对耐火材料的冲蚀破坏已逐渐引起研究人员的重视[6-7],钢液流动参数对冲蚀的影响也通过水模实验得到了证实[6]。对于冲蚀的数值模拟研究,主要限于对耐火材料壁面处的剪切应力进行分析[7],或耦合钢液流动与传质过程,根据经验数据定义中间包内耐火材料的损毁因子,考察中间包内耐火材料的损毁情况[8]。Campbell等[9]将耐火材料的侵蚀分为3个过程:钢渣向耐火材料内的渗透、钢渣与耐火材料的反应以及生成物在剪切力作用下被冲蚀掉,分别建立了不同阶段的数学模型并进行了简单的数值模拟计算。

中间包控流装置(耐火材料)的损毁原因主要是钢液的冲蚀。本文基于计算流体力学(CFD)建立中间包内钢液对耐火材料的冲蚀预测模型,并计算了在控流装置布置不同的情况下钢液对耐火材料的冲蚀强度,结合停留时间分布(RTD)曲线讨论了中间包控流装置布置的基本原则,以期为中间包内控流装置的优化设置提供参考。

1 中间包耐火材料侵蚀机理

中间包内存在复杂的多相流动与化学反应过程,对耐火材料的侵蚀是由多相流动、热应力、化学反应及传质过程协同作用所造成的。在实际工况条件下,中间包内的钢液一直处于流动状态。渣线处工作层耐火材料的侵蚀是由熔渣与耐火材料的化学反应及流体力学因素所致;其他区域工作层及控流装置耐火材料基本不与钢液发生化学反应,其侵蚀主要是由于流体力学因素所致。控流装置受到冲蚀不仅影响中间包的使用寿命,而且影响其控流作用的发挥,恶化钢液的流动状态,不利于夹杂物的去除。因此,控流装置的冲蚀损毁是中间包内冲蚀研究的重点内容。

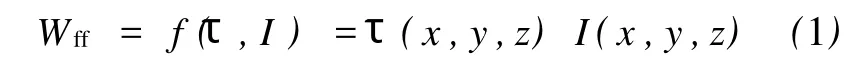

中间包内高速流动的钢液与耐火材料壁面之间由于相对运动而产生剪切应力,从而不断地撕裂、剥落表面耐火材料。钢液对耐火材料的冲蚀强度可以表示为剪切应力与湍流强度的函数[10-11],即

式中:Wff为钢液对耐火材料的冲蚀强度,kg/m2;τ为壁面剪切力,Pa;I为湍流强度;x、y、z分别为位置坐标,m。

由于钢液中夹杂物含量很少,通常仅为百万分之几,因此相对于钢液来说,夹杂物对耐火材料的冲蚀可以忽略不计。

2 计算条件

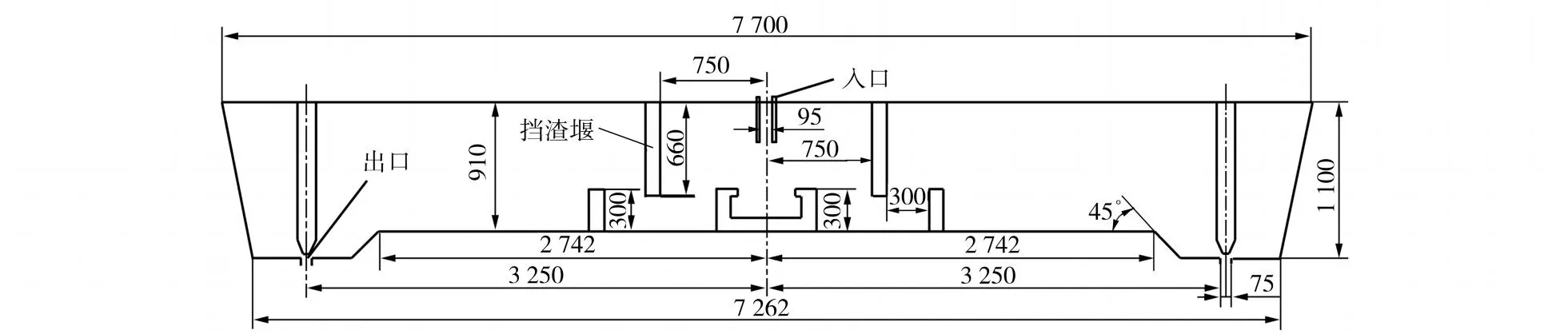

以某炼钢厂的二流板坯中间包为研究对象建立模型,图1为中间包及控流装置结构布置示意图。

图1 中间包结构及其控流装置图Fig.1 Schematic construction of continuous casting tundish and flow controls

根据该厂的实际生产情况,拉坯速度设为1.1 m/m in,铸坯尺寸为1.0 m×0.23 m,长水口(入口)内径为95 mm,出口直径为75 mm。另外,假设钢液密度等于常数,为6 940 kg/m3,钢液黏度为6.293×10-3Pa·s。钢液流动及示踪剂传输方程参见文献[12]。

采用商业CFD软件求解中间包内钢液的湍流流动[12],钢液对耐火材料的冲蚀强度根据式(1)进行计算。

在其他设置保持不变的情况下,改变挡渣堰与入口的距离,分别计算和分析挡渣堰距离入口750、1 200、1 550 mm时钢液的RTD曲线及耐火材料冲蚀情况。

3 计算结果与分析

3.1 钢液冲蚀强度分布

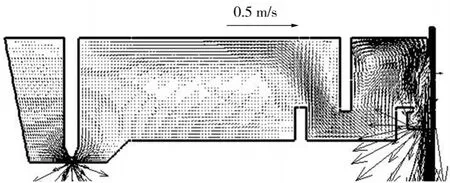

由于中间包为对称结构,因此仅取其1/4进行分析。高温钢液通过钢包长水口以较快的速度冲击到湍流控制器内,然后越过湍流控制器、挡渣堰、挡渣坝等控流装置流向出口,如图2所示。

图2 中间包中心截面钢液流场Fig.2 Velocity field of molten steel in the longitudinal symmetry plane

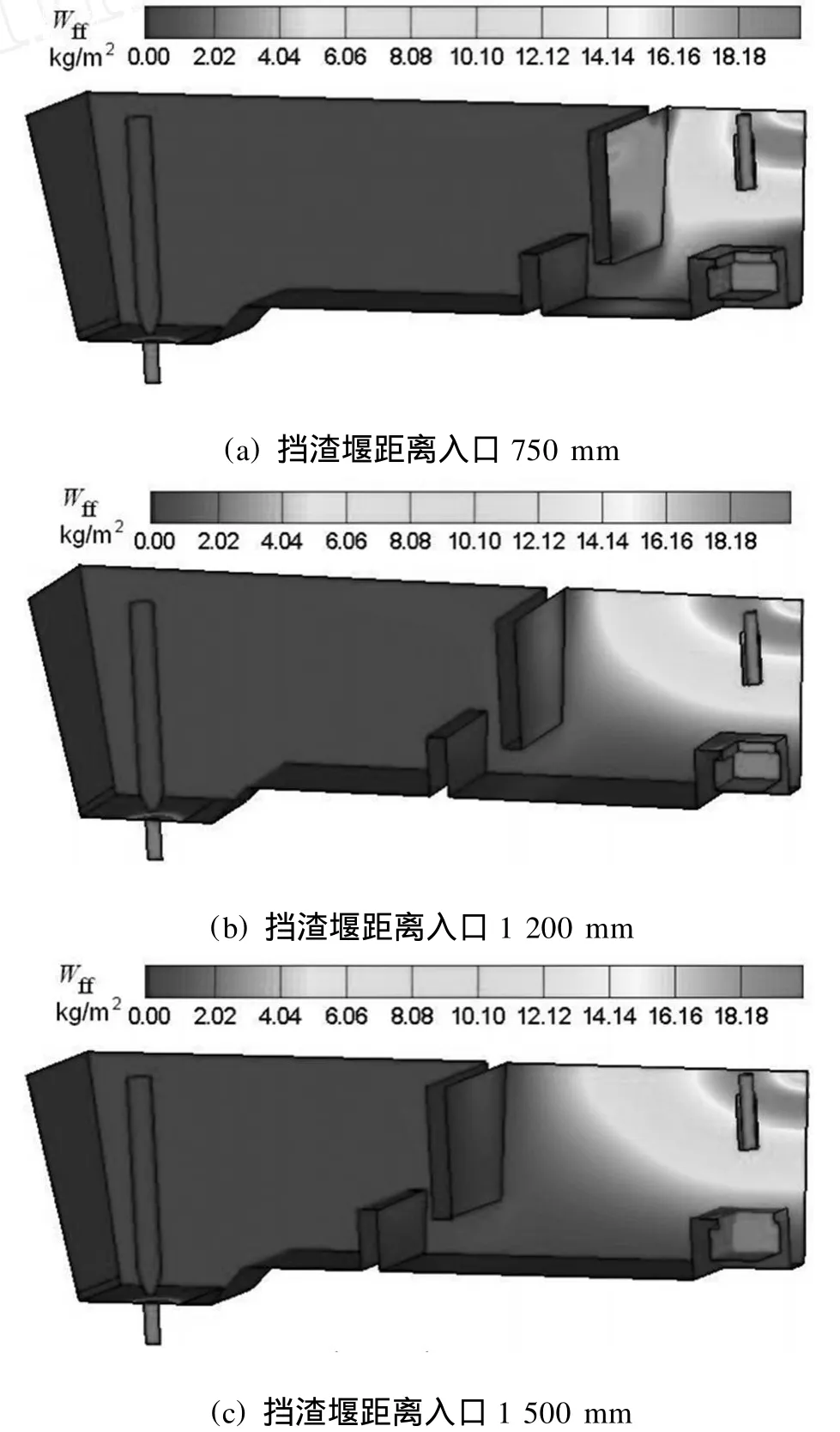

在受限的湍流控制器及注入区内,钢液进行着强烈地湍流流动,并与耐火材料壁面之间不断碰撞,对其进行快速冲刷,从而造成耐火材料的冲刷磨蚀。图3为挡渣堰、挡渣坝在距离入口不同位置时钢液对耐火材料的冲蚀强度分布图。

图3 控流装置布置情况不同时钢液对耐火材料的冲蚀强度分布Fig.3 Erosion-corrosion of molten steel flow to refractory with different flow controls schemes

由图3可见,在该中间包内,钢液对耐火材料冲刷最严重的部位是湍流控制器及冲击区包壁上部1/3处,且不随挡渣堰与入口距离的变化而改变,其次则是挡渣堰迎向钢液一侧、塞棒底部的出口区域。

本文计算结果与中间包使用后内腔损毁实际测量结果一致[7]。另外,湍流控制器的损毁会改变钢液的流动状态,影响控流装置发挥作用,并成为影响中间包使用寿命的薄弱环节。在实际生产中,为了保持整个中间包使用寿命一致,湍流控制器底部的厚度通常比包底其他区域高60~100 mm[13-14],这也间接验证了本文计算结果。

在挡渣堰距离入口较近时,挡渣堰靠近注入区一侧的上部1/4左右区域冲蚀较严重,往往成为制约挡墙使用寿命的关键因素;随着挡渣堰与入口的距离增加,钢液对挡渣堰、挡渣坝的冲蚀强度下降,其使用寿命得到延长。

3.2 RTD曲线

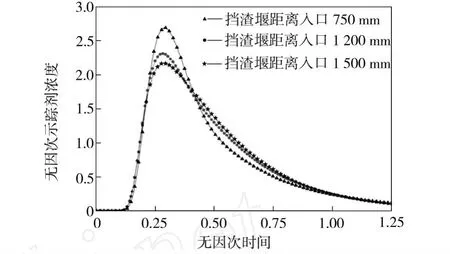

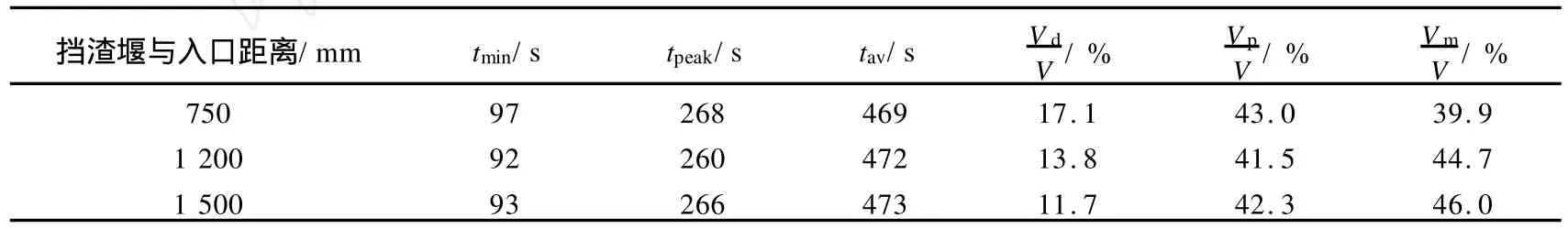

在进行中间包控流装置优化设置时,常根据RTD曲线判断钢液流动特性的优劣。图4为挡渣堰、挡渣坝处于不同位置时钢液在中间包内的RTD曲线,表1为RTD曲线分析结果。

由表1可见,挡渣堰、挡渣坝与入口的距离对

图4 控流装置布置情况不同时钢液的RTD曲线Fig.4 RTD distributions of molten steel in the tundishes with different flow controls schemes

表1 RTD曲线分析结果Table 1 Analysis results of RTD curves

注:tmin、tpeak、tav分别为钢液在中间包出口的响应时间、峰值时间以及在中间包内的平均停留时间;Vd、Vp、Vm分别为钢液在中间包内流动时的滞止区体积、活塞流体积与混合区体积,m3;V为中间包的有效容积,m3。钢液在中间包内停留时间的影响不大。因此,在设置中间包控流装置时,应着重考虑钢液的冲蚀强度分布情况,选用钢液对耐火材料冲蚀强度较小的布置方式,针对本文研究对象,即挡渣堰距离入口1 500 mm为宜。

4 结 论

(1)钢液对中间包耐火材料冲蚀最严重的部位为湍流控制器及冲击区包壁上部1/3处,其次是挡渣堰迎向钢液一侧、塞棒底部的出口区域。

(2)中间包挡渣堰距离入口较近时,钢液对挡渣堰的冲蚀较严重;随着挡渣堰与入口的距离增加,钢液对挡渣堰和挡渣坝的冲蚀强度下降,其使用寿命延长。因此,在钢液的RTD曲线变化不大的情况下,应将挡渣堰布置在距离入口稍远的区域。

[2] 姜茂华,陈树江.连铸中间包镁质涂料及其抗渣性的研究[J].炼钢,2003,19(5):35-40.

[3] 阿南健二.転炉用耐火物 の損傷[J].耐火物, 2001,53(4):178-184.

[4] Berjonncan J,Prigent P,Poirier J.The development of a thermodynamic model for A l2O3-MgO refracto ry castable co rrosion by secondary metallurgy steel ladle slags[J].Ceramics International,2009, 35:623-635.

[5] Andreev K,Harmuth H.FEM simulation of the thermo-mechanical behaviour and failure of refractories—a case study[J].Journal of Materials Processing Technology,2003,143/144:72-77.

[6] He Q L,Evans G M.Fluid flow and refractory wear in a blast furnace trough—a watermodel study using LDV[C]//61st Ironmaking Conference Proceedings.Nashville,Tennessee,2002:167-176.

[7] Singh V,Pal A R,Panigrahi P.Numerical simulation of flow-induced wall shear stress to study a curved shape billet caster tundish design[J].ISIJ International,2008,48(4):430-437.

[8] Zhang M J,Lin X L,Wu Y,et al.Numerical simulation on flow-induced corrosion in one-strand tundish[J].Advanced Materials Research,2010,105/106:142-145.

[9] Campbell A P,Pericleous K A,Cross M.Modelling of freeze layers and refractory wear in direct smelting p rocesses[C]//61st Ironmaking Conference Proceedings.Nashville,Tennessee,2002:479-490.

[10]代真,牛晓光,沈士明.流体力学因素对空冷器冲蚀影响的定量分析[J].石油化工高等学校学报, 2007,20(4):85-88.

[11]张美杰,黄奥,顾华志,等.连铸中间包用耐火材料冲蚀的数值模拟[J].特殊钢,2010,31(4):4-6.

[12]张美杰.中间包气幕挡墙的结构优化及其夹杂物去除的数学物理模拟研究[D].武汉:武汉科技大学, 2006.

[13]Morales R D,Lopez-Ramirez S,Palafox-Ramos J, et al.Numerical and modeling analysisof fluid flow and heat transfer of liquid steel in a tundish w ith different flow control devices[J].ISIJ Int,1999,39 (5):455-462.

[14]Tripathi A,Ajmani S K.Numerical investigation of fluid flow phenomenon in a curved shape tundish of billet caster[J].ISIJ Int,2005,45(11):1 616-1 625.

Flow control devices establishment and erosion corrosion of refractory in the continuous casting tundish

Zhang M eijie,H uang Ao,Gu H uazhi,Bai Chen,Zhang Jiyuan

(The State Key Laborato ry Breeding Base of Refractories and Ceramics,Wuhan University of Science and Technology,Wuhan 430081,China)

The combined effect of chemical reactions,thermomechanical stress and molten steel flow erosion contribute to the damage of the tundish refracto ry.The molten steel flow erosion mainly accounts for the damage of flow controls.In this regard,the erosion corrosion in a two strand continuous casting tundish equipped w ith turbulence inhibitor,dam s and weirswere numerically simulated by commercial software computer fluid dynamics(CFD).The results show the maxim um erosion strength position w asmainly found in the turbulence inhibito r and the wo rking lings near slag line around the injection zone,and then in theweirwalls faced to the flow direction.With the distance from the weir to the entrance increases,the erosion corrosion strength decreases.So,the erosion corrosion to refractories should be considered in op timization design of flow control devices based on the analysis of RTD curves.

continuous casting tundish;refracto ry;flow control devices;erosion corrosion;numerical sim ulation

TF063

A

1674-3644(2010)05-0449-04

[责任编辑 尚 晶]

作者介绍:张美杰,女,1972年出生,1995年武汉冶金科技大学无机非金属材料专业工学学士毕业,2006年武汉科技大学材料学博士毕业,2007—2008年在教育部资助下,作为青年骨干教师在清华大学做访问学者。武汉科技大学副教授、硕士生导师。近十年来发表论文40余篇,其中被EI检索8篇,SCI检索3篇,ISTP检索6篇,出版专著2部,参与编写专著2部。近年来主持湖北省自然科学基金项目1项,作为主要参与人完成国家科技攻关项目1项,湖北省教育厅重点项目1项,正在承担国家“973”基础研究预研项目1项,国家自然科学基金项目1项,湖北省科技厅重大项目1项,主持或承担多项企业合作项目。获湖北省科学技术进步一等奖1项。2010年被评为武汉科技大学“三育人”教书育人代表, 2003年被评为武汉科技大学优秀班主任。主要研究方向为耐火材料应用中的数值模拟研究、场协同理论在工业炉中的应用、红外热像无损在线监测技术、无机材料工业窑炉的设计与改造。

2010-07-08

国家“973”计划前期研究专项基金资助项目(2009CB62600);湖北省自然科学基金资助项目(2009CDZ010).

张美杰(1972-),女,武汉科技大学副教授,博士.E-mail:majo r6886@126.com