低耗连续生产的铜熔炼竖平炉

2010-09-14张正国

文/张正国

低耗连续生产的铜熔炼竖平炉

文/张正国

目前,国家对环境保护问题日益关注,要求企业进行节能减排,而再生铜行业对减少能耗和污染的需求极为迫切,特别是在熔炼设备和技术水平上参差不齐,铜熔炼竖平炉较好地提高了炉子的热效率,降低了铜熔炼的燃料单耗,还实现了铜的连续性生产。

结合竖炉与平炉的优点

反射炉即平炉在相当长的一段时间里在熔炼铜、铝行业中被广泛采用。其优点是:由于长期被使用,所以工艺成熟、操作简单、生产效率高、生产能力大,所以反射炉目前在行业中仍被广泛使用。但它也存在着致命的缺点:主要是工艺落后、污染严重、热效率低,周期性操作造成无法连续生产。

为了克服上述缺点,六十年代,美国阿萨科公司竖炉取代反射炉熔炼纯铜的新技术研制成功,在世界上很快得到承认和推广。该技术的最大优点是大大提高了炉子的热效率和产量,国外大型竖炉的热效率可达70%。

炉料在竖炉内至上而下的运动中,被由下而上的炉气加热与预热,当炉料运行至底部时被熔化,经过流槽进入保温炉,进行储存、保温,必要时进行还原以控制含氧量,使铜水的氧化率降低,同时改善了环境,提高了铜杆的品位。该炉近年来在我国部分企业有所引进,并将其翻版。但由于是新工艺,而且密封性比较强,所以操作比较困难,尤其是对铜的含氧量难以控制,使生产出的铜杆电阻大(铜的含氧量过大),或抗拉强度降低(铜的含氧量过低),产品质量难以保证。

反射炉和竖炉各有所长,也各有所短,如果把两种炉型结合在一起,使其发挥各自的长处,将能大大改善铜的冶炼水平。笔者于1982年在芜湖建成了我国第一台8t熔铝竖平炉,获得了较好的经济效益。单耗由136kg/ t铝降至66kg/t铝(燃料为柴油),经测定热效率达到59%,当时被誉为铝行业的发展方向。之后,西德、日本在铝行业的压铸行业中均广泛地采用竖平炉替换了原来的坩埚炉。

近些年,随着循环经济的发展,有色金属再生得到了迅猛发展。笔者在九十年代成功地将竖平炉用于废铜的熔炼和精炼,即竖炉装料。铜废料在竖炉内由上而下的运动中,被预热、加热和熔化。铜水通过竖炉与平炉的炉内连接通道流入平炉,进行氧化造渣与脱氧精炼,即竖炉作为铜的熔化炉,而平炉作为铜液的精炼炉。其优点是:1.平炉的燃烧产物流经竖炉排出炉外,比单纯的竖炉还节能,一般比反射炉节能10%~15%,经初步测试竖平炉的热效益接近60%;2.由于熔炼与精炼在同一炉体内完成,铜液与空气接触的机会大为减少,所以铜液氧化减少;3.该炉与分体炉比较占地面积小,可以减少基建投资。

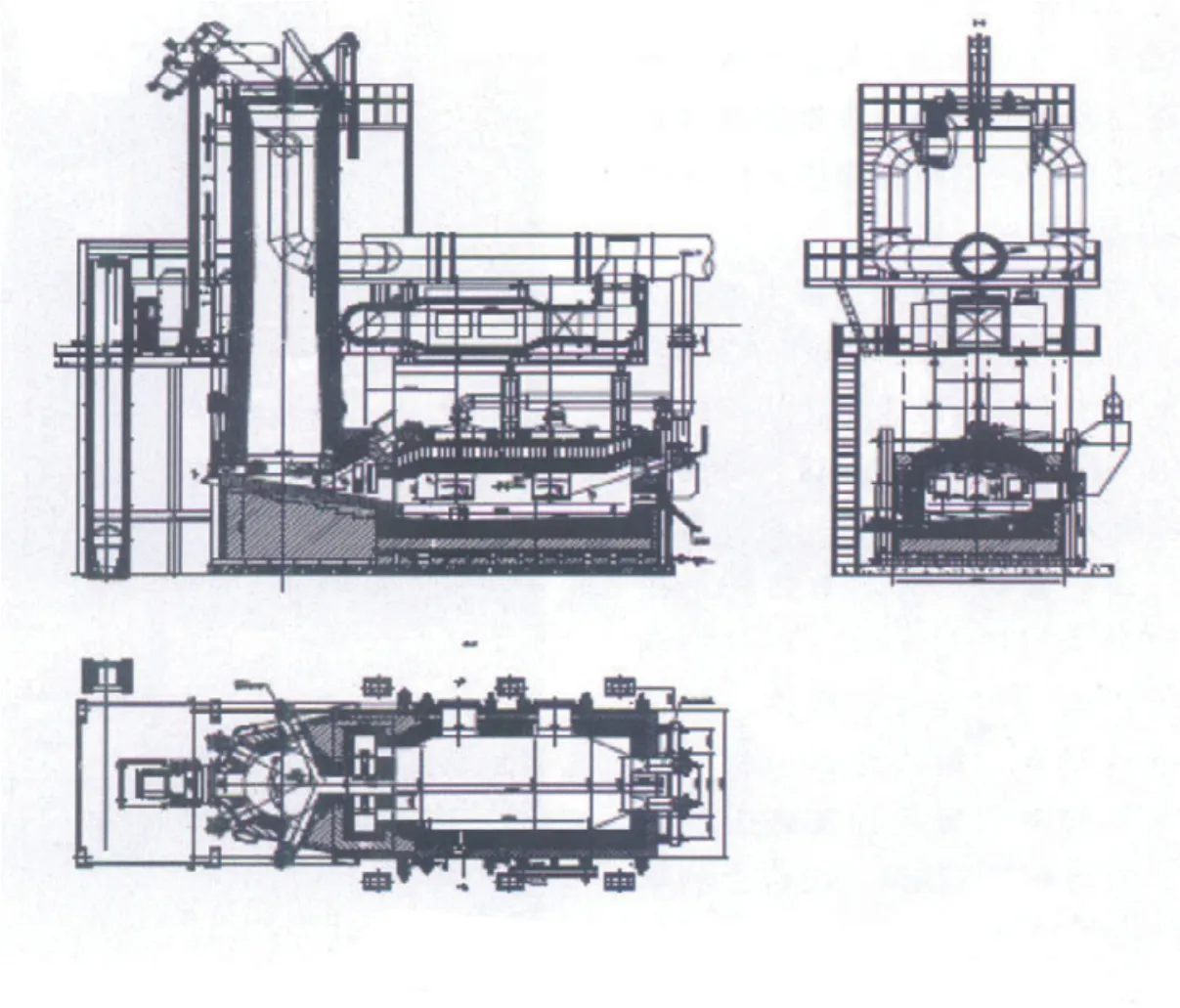

2007年笔者为台湾某公司设计制造了30t熔铜竖平炉,试生产中,铜水全部合格,生产出φ8的铜杆;2008年为浙江某厂设计制造了75t废铜熔炼竖平炉,在国内第一次成功地熔炼出合格的铜水。图1为75t废铜熔炼炉结构图。图2为正在建设的熔铜竖平炉。

如何实现连续生产

在竖平炉的设计和生产中,采用竖炉前后加一台平炉的结构具有很多优点,但在实际生产中也无法实现连续作业。虽然竖炉可以连续生产,但当平炉的铜水到了额定吨位后就要开始做铜的操作,而此时竖炉就要保温停止熔化,只有待平炉作铜并浇铸完毕后,竖炉才能重新熔化,再开始向平炉注入铜水。设想如果使竖炉连续地工作,只要再增加一个平炉,并使2个平炉的吨位相同,且在第一个平炉开始做铜时,竖炉的铜水开始注入第二个平炉。当第一个平炉做铜和连铸完成后( 即第一个平炉为空炉),第二个平炉的铜水正好注到额定吨位。就这样轮流循环操作,使生产得以连续进行。也就是说控制好竖炉的熔化、平炉的做铜及连续浇铸、轧制等各环节的生产节拍就可实现连续生产,就可以大大提高炉子的生产能力,同时又提高炉子的热效率,降低铜熔炼的燃料单耗。

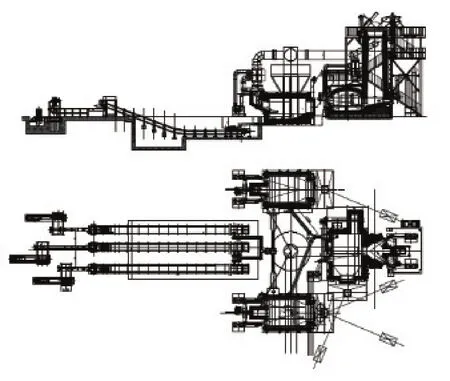

这种思路在我们的设计中得到贯彻,并得到了厂家的认可和欢迎。图3为连续生产的实例,即一个竖炉(带小前炉)+两个相同吨位的精炼炉。

1.炉型的选择

从竖炉来讲,越高废气预热路线就越长,预热效果越好,料的预热温度越高,熔化耗能越低。所以在选用高度和直径的关系时,在保证不搁料的前提下,内胆是越高越好;另外,曲线竖炉炉腔是我们首先选用的方式。因为合适的曲线,能保证竖炉炉料顺利地由上而下运行,从而保证炉子的正常生产,一般高度是直径的4~7倍。

在炉型上,竖炉底部的斜度也是另外一个需合理处理的问题,一般采用15°~13°斜度为好。

2.烧嘴的选择

图2 建设中的熔铜竖平炉

图3 6万吨/年废铝熔炼生产线

烧嘴的选择也是个很重要的问题,特别是竖炉底部由于炉料堆实了底部空间,会使扩散燃烧的稳定性降低。为此,我们选用了高速烧嘴来克服此问题。

3.铜炉的耐材

铜炉的耐材不同于普通的废料炉,它的工作条件差,要认真对待合理地选材。目前,大多数选用镁质耐材为主要炉料材,此材质价格昂贵。

book=78,ebook=358