低温喷雾射流冷却技术对TC4高速铣削加工性能的影响

2010-09-11吴雄彪

吴雄彪

(金华职业技术学院,浙江金华 321007)

低温喷雾射流冷却技术对TC4高速铣削加工性能的影响

吴雄彪

(金华职业技术学院,浙江金华 321007)

为了有效降低切削区温度,提高TC4的高速切削加工性,采用低温喷雾射流冷却技术,对TC4高速铣削加工性能进行试验。结果表明:相对于低温冷风和MQL,低温喷雾射流冷却具有更强的导热冷却作用,能有效地降低切削温度、减少刀具磨损、减小加工表面粗糙度值,改善切削加工性。由于用水作为喷雾冷却介质,无毒害作用,是一种绿色制造技术,具有良好的发展前景。

低温喷雾射流 冷却技术 高速铣削 加工性

TC4因具有比强度高、热强度好、耐腐蚀以及热导率低等优点,在航空、航天及化学工业等部门中的应用越来越广泛[1]。然而,TC4是一种难加工材料,具有较差的切削加工性能,主要是切削中因导热不畅致使切削区温升过高,造成工具失效、工件报废。传统切削时通常采用极低的切削速度,生产效率非常低[2]。随着数控加工的普及化,为了能够提高加工表面质量,高速切削工艺的应用日益广泛。因此,在高速加工中如何控制切削区温度成为提高加工质量、改善加工性能的重要工艺因素。

1 低温喷雾射流冷却原理

1.1 冷却方式的选择

在高速切削难加工材料时,切削区产生很高的切削温度会使刀具急剧磨损。如何有效降低切削温度,抑制刀具磨损,成为进一步提高难加工材料加工效率的主要工艺途径。冷却是通过介质将切削区热量导出,有效降低切削温度的手段。现阶段生产中使用的冷却技术主要有四大类:

一是切削液。它使用较为普遍,主要起冷却、润滑、清洁、排屑及防锈作用。主要是常态浇注和高压喷射。为了有效降低切削温度,提高刀具耐用度,在高速切削难加工材料时,往往还会加大浇注流量和加入极压添加剂等[3],其中多含有毒、有害物质,甚至致癌物质,对人体健康危害和环境污染很大,这已不符合绿色切削的趋势。

二是低温干切削。预先将工件在低温下冷却后加工,切削点始终处于稳定的低温状态,冰冷的切屑带走大部分切削热,可以有效地保持刀具锋利。但是受工件材料性能影响,会造成加工尺寸的误差,而大型工件冷却难度大,也不适用。

三是液态介质冷却。主要是液氮冷却和水射流冷却。液氮通过直接喷射和间接蒸发循环冷却的方式,冷却效果好,成本低,无污染。但是由于冷却温度低,加工误差大,又加上在喷射中存在的多个技术难题限制了进一步使用[4]。

四是气态介质冷却技术,主要是微量润滑(MQL)技术和低温冷风技术。MQL技术是将压缩空气与少量润滑油混合汽化后,再喷射到加工部位,从而使刀-屑接触区得到冷却和润滑,起到降低切削温度、减少刀具磨损、减小表面粗糙度值和提高加工效率的作用。但是微量如何界定在实际操作中较难把握。低温冷风技术是将空气经制冷设备降为-30~-50℃左右的低温冷空气,直接喷向加工区,对刀具和工件同时冷却,冷却效果好,可以稳定加工质量,延长刀具耐用度;但是气体介质的动能小,在流向切削区域受到阻碍而改变方向造成冷却不均,而且润滑较差,刀具和工件之间的摩擦力增大,降低冷却效果。

在分析上述四种冷却技术彼此的优劣过程中,提出一种新型的冷却方式,低温喷雾射流冷却,将MQL中的润滑油改为水,以避免污染。

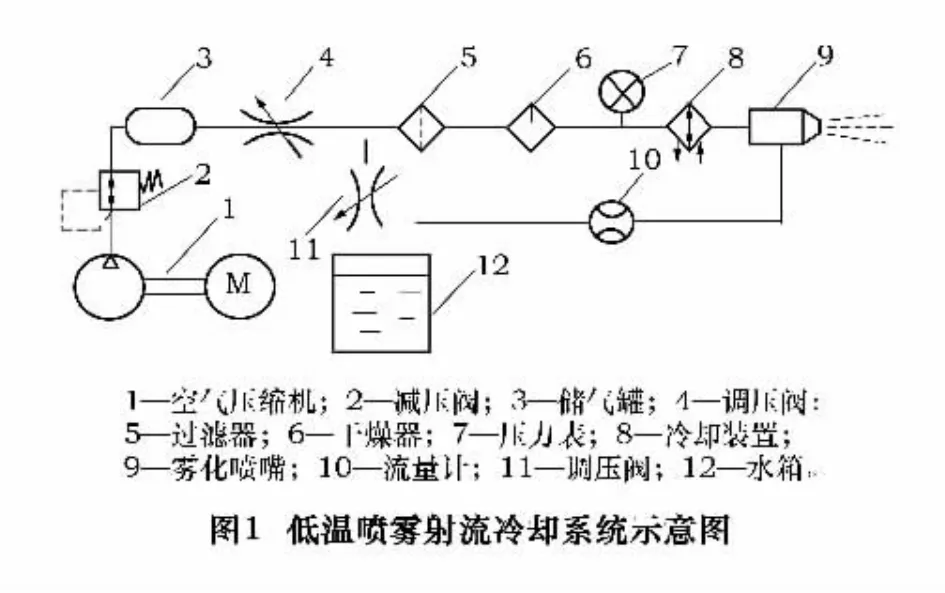

1.2 低温喷雾射流冷却系统

如图1所示为一套低温喷雾射流冷却系统的示意图。它主要由空气压缩机、储气罐、低温冷风发生装置、水箱以及雾化喷嘴组成。从空气压缩机出来的压缩空气首先储存在储气罐中,以获得稳定的气源,压缩空气经过过滤器和干燥器去除其中的杂质和水分后进入冷却装置,经过热交换后产生具有一定压力的低温气流,低温气流与从水箱压出的水流汇聚于雾化喷嘴产生低温喷雾射流。

该系统的核心是凭藉低温喷雾射流冲击集低温气、液两相强对流、射流冲击和充分汽化三重强化的换热优势,通过低温气流运载少量低温冷却液(0℃水)并以喷雾射流冲击的形式到达加工区,充分发挥冷却介质的强化换热效果。这一冷却系统集低温、射流冲击、充分汽化及使用了空气和水介质,是高效、低耗、清洁、环保的绿色制造技术。

2 试验条件与参数选择

2.1 试验条件

本次试验是对高速铣削钛合金时的铣削温度、刀具磨损和工件的表面粗糙度进行对比研究。

机床设备:Mikron UCP710五坐标高速加工中心。

切削刀具:φ25 mmWalter镶块式硬质合金铣刀,前角、螺旋角30°。试验过程中只安装一个刀齿,进行单齿切削。

试验材料:TC4 钛合金(Ti-6Al-4V)。

铣削方式与切削参数:顺铣,铣削速度v=100~350 m/min,进给量:f=0.1 mm/齿,切削深度:af=5 mm,ap=2 mm。

冷却方式与参数:冷却方式为低温冷风射流,MQL和低温喷雾射流冷却。低温冷风射流为流量300 L/min,温度-20℃的低温气体射流,射流靶距20 mm;MQL为流量100 mL/h的油雾;低温喷雾射流选用6 mm 喷口,气压 0.5 MPa、水压 0.4 MPa 的工况,喷雾介质选用冰水混合物,射流靶距20 mm。

2.2 测量装置与方法

为了能够实时监测到铣削温度变化,试验中采用分块试件半人工夹丝热电偶测量方法,测温系统示意图如图2所示。信号直接由HP3562信号分析仪捕捉记录。测量时,以直径为φ0.21 mm的康铜丝为一极,工件为另一极,同时保证工件、康铜丝与机床三者相互绝缘。当铣刀切至中间的康铜丝时,会使康铜丝焊接在钛合金上形成闭合回路,康铜丝与试样的接触点就形成了热电偶的热端。通过测量热电偶的热电势而间接得到切削钛合金时的切削温度。对于TC4与康铜丝组成的非标准热电偶,可根据TC4和康铜的标准热电偶标定曲线换算出刀尖和工件加工表面平均温度。

刀具磨损测量系统是由数码相机、工具显微镜及刀具磨损测量软件组成。在相同切削行程的情况下测量后刀面磨损量。

工件表面粗糙度的测量选用Pert hometerM2型表面粗糙度测量仪。

2.3 试验结果分析

2.3.1 不同冷却条件下的铣削温度对比

根据半人工夹丝热电偶方法,测量高速铣削温度。图3给出了在不同切削速度条件下不同冷却方式对切削刃和工件表面温度的影响曲线。从图3可以看出:采用低温喷雾射流冷却方式对铣削加工区域具有明显的降温效果,即使在切削速度达到300 m/min时,工件加工表面温度依然远远控制在100℃以内,刀尖的温度也控制在250℃以内。

2.3.2 不同冷却方式下刀具磨损对比

刀具磨损试验均是在相同的切削长度(3 m)条件下获得的,图4为不同冷却方式下后刀面磨损随切削速度变化曲线。从图4中可以看出:切削速度是影响后刀面磨损的重要因素。在任何一种冷却方式下,后刀面磨损随着切削速度的提高而增大。但是,在相同的切削速度条件下,采用低温喷雾射流冷却方式的后刀面磨损都低于其他两种冷却方式,尤其是在较高的切削速度条件下效果更为明显。

低温冷风射流冷却时刀具磨损最为严重,磨损带宽度差异较大,而低温喷雾射流冷却时刀具磨损最轻。

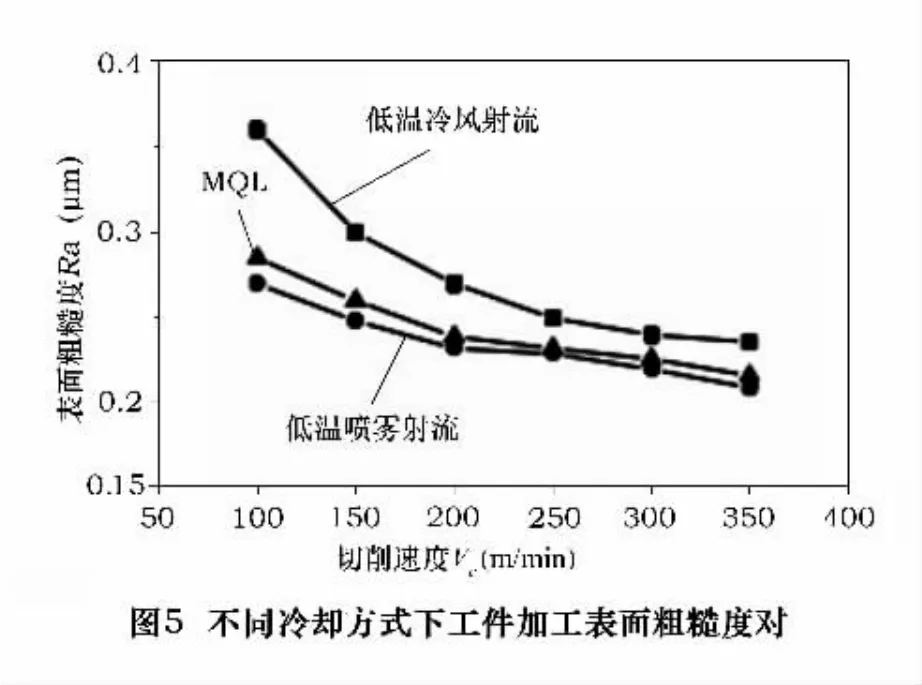

2.3.3 不同冷却方式下工件加工表面粗糙度对比

图5为不同冷却方式下工件加工表面粗糙度随切削速度不同的变化曲线。从图5中可以看出:工件加工表面粗糙度值随铣削速度的提高均有不同程度的减小,当切削速度高于200 m/min时,表面粗糙度值减小趋势有所减缓,基本维持在0.25~0.2 m范围内,这是由于随着铣削速度的提高,工件材料的塑性变形减小的缘故。从三种冷却方式条件下的工件加工表面粗糙度对比可以发现,采用MQL时,由于润滑性能较好,表面粗糙度值也最小,但低温喷雾射流同样可以使工件加工表面维持较小的表面粗糙度值。

3 结语

通过对不同冷却方式下铣削温度、刀具磨损及工件加工表面粗糙度等方面的对比试验可以看出:

(1)采用低温喷雾射流冷却方式可以有效地降低铣削温度,包括刀具温度和工件加工表面温度;同时也是由于这种冷却方式的冷却和润滑作用,降低了切削区温度,使得刀具磨损减小,提高了刀具寿命,工件的加工表面质量也获得了一定的提高。

(2)低温喷雾射流冷却方式以水作为冷却介质,对加工区进行冲击冷却,不仅使换热效果获得了大幅度提高,而且对环境无污染。它可以有效解决难加工材料加工中现有冷却技术因未能充分发挥冷却介质的换热潜力而无法达到其最佳换热效果的难题以及在保证清洁化生产的前提下大幅度提高材料去除率的问题,因此该项技术可望完善成为一项可以用于难加工材料高效加工的绿色制造新工艺。

(3)低温喷雾射流冷却方式由低温气流与0℃水混合雾化而成的,在实际加工中,水的腐蚀作用对机床和工件造成损坏尚有待于研究。

[1]耿国盛,徐九华,傅玉灿,等.高速铣削近α钛合金的切削温度研究[J].机械科学与技术,2006,25(7):329 -332.

[2]安庆龙,傅玉灿,徐九华,等.低温气动喷雾射流冲击冷却技术在钛合金磨削中的应用[J].中国机械工程,2006,17(11):1117 -1120.

[3]何宁,李亮,赵威,等.难加工材料高性能加工的冷却润滑技术[J].航空制造技术,2007(7):46 -48.

[4]韩荣第,张悦.采用气体射流冷却润滑绿色切削技术的研究进展[J].工具技术,2006,40(1):6.

作者:吴雄彪,男,1965年生,副教授,硕士,主要研究方向为机械制造工艺/机电一体化。

(编辑 孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Affection of Low-temperature Spray Jet Cooling Technology on TC4 High-speed Milling Performance

WU Xiongbiao

(Jinhua College of Vacation and Technology,Jinhua 321007,CHN)

2010-02-18)

10733