坚持自主创新发展专用数控机床——机床产业转型升级途径之八

2010-09-11卫美红张炳生

张 曙 卫美红 张炳生

坚持自主创新发展专用数控机床

——机床产业转型升级途径之八

张 曙 卫美红 张炳生

在经济全球化的背景下,不少人认为通过合资和兼并外国企业带来的技术溢出可以有效地提升我国的技术创新能力。事实证明,这条路并非康庄大道,借此获得关键的核心技术几乎不可能,除了企业之间的利益冲突和文化差异外,发达国家基于国家和产业安全的考虑,制定了许多限制技术输出的法律法规,出面加以干涉。我们应该清楚地认识到,真正的核心技术是引进不来的,如果没有自主创新和新产品开发能力,必将永远受制于人。因此,自主创新是我国机床工业可持续发展的基石。

自主创新已经是众口皆云,绝没有人反对,但形成每个人的内心共识和企业经营战略就不那么简单。通常技术创新是将科研成果转化为商业利润的过程,是新技术的应用和已有技术的集成。新技术在哪里?如何集成?就需要对产品的基础技术和应用进行深入研究。在许多情况下,浮躁往往导致自主创新成为口号和标签,而并没有真正为客户创造价值和为自身开拓利润空间。

本文仅从发展专用和专门化数控机床的侧面来讨论如何通过产品自主创新来满足客户当前的和潜在的需求,以最佳方案为客户创造最大的价值,促进客户技术进步和企业本身的可持续发展。

一、通过技术集成发展新产品

1.问题的提出

玻璃瓶通常是包装物或日用器皿,为了美观其外观形状往往由复杂曲面构成。我国吹制玻璃瓶的模具年消费量和出口量非常可观。常熟市中恒数控设备制造有限公司承接了为模具行业研制全自动喷焊机的项目,具体加工对象为玻璃瓶半合模,其典型案例如图1所示。

该类模具的材料通常为HT300铸铁,在吹玻璃瓶时极易产生熔蚀现象,尤其是两个半合模的分模线(图1中红线)最易熔蚀,成为模具寿命的关键。

2.数控等离子喷焊机

中恒公司在充分研究玻璃瓶模特征及焊接工艺的基础上,研制成功了VHK320型数控等离子喷焊机,其外观如图2所示。

从图中可见,焊接料筒及喷嘴固定在立柱的前方滑板上,可作纵向(X轴)、横向(Y轴)和垂直方向(Z轴)的直线运动,这3个轴均由滚动直线导轨导向,交流伺服电动机—滚珠丝杠驱动。移动速度可在0.1mm/min至30m/min范围内调节。

工件安装在前床身的两个回转轴(A轴和B轴)上,这两个回转轴均可作±90°的连续分度回转,任意位置锁定。

此外,考虑到焊接工艺的特点,为保证焊缝的宽度及曲面喷涂,又在立柱的垂向滑板上配置了两个相互垂直的摆动轴,喷嘴可沿X轴和Y轴高速摆动。因此该机床总共有7个控制轴可同时工作,其中5轴联动,2个附加摆动轴。

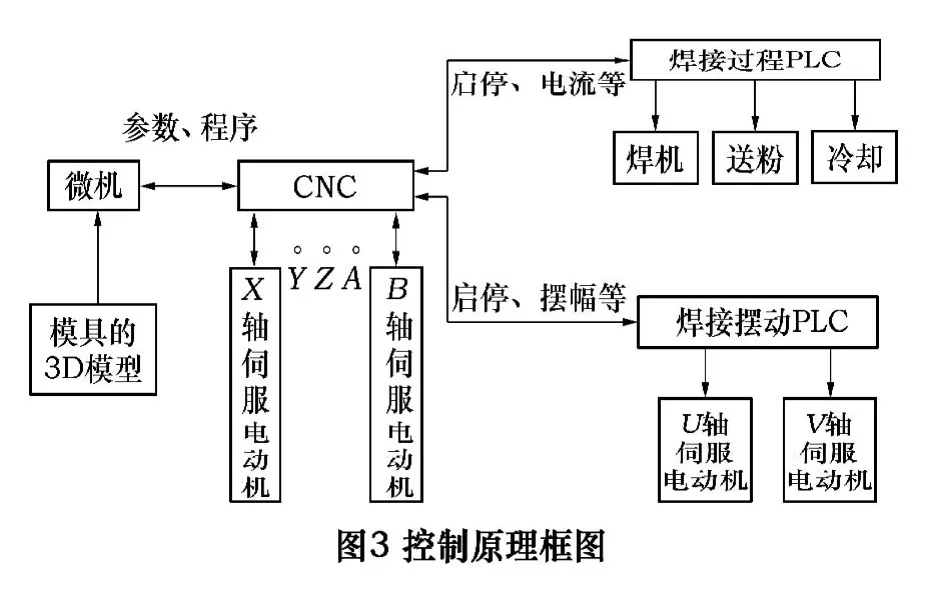

3.机床的控制

VHK320型数控等离子喷焊机的控制系统是由微机、CNC和PLC以及触摸屏组成,以实现机床部件的运动和喷焊工艺过程的控制,其控制原理框图如图3所示。

借助凯恩帝1000M8数控系统控制喷焊机的5个轴:3个平移轴(X/Y/Z)带动焊枪移动,使焊枪可到达坐标系任意位置,2个相垂直的旋转轴(A/B)带动工件实现任意角度旋转,使模具处于最佳的焊接姿态。焊接系统主体为等离子焊机,由焊接过程PLC控制,控制对象有焊机启停、焊接电流、焊接合金粉末流量和焊接喷嘴的冷却等。

CNC在运行时通过输入输出口向焊接过程PLC送出焊机启停、电流编码等信号,同时焊接过程PLC将当前焊机状态信号返回给CNC。

在焊接过程PLC中,存储有16种电流和送粉量参数。当需改变焊机电流和送粉量时,CNC输出对应16种参数的信号到焊接过程PLC,根据存储在PLC中的电流和送粉量参数,调整输出到等离子焊机的模拟电压信号,等离子焊机按此电压信号调整输出电流;同时调整输出到送粉电动机驱动的模拟电压信号,控制送粉电动机的转速,以达到调整送粉量的目的。

该系统的特色是借助软件将7轴数控机床与等离子喷焊机集成为一体,在机械运动的同时,控制着焊接过程的各种参数,例如起弧、断弧时间,弧电流的大小,喷粉量的控制等。

在等离子焊机工作时,焊枪(负极)的合金粉末流向工件(正极),合金粉末形成的流体直径在φ5mm左右,其中通过较大的焊接电流,将合金粉末及焊接基体一起融化于焊道中,当焊道的宽度大于5mm时,基体的融化宽度仍然为5mm,焊接层在基体上未融化的部分结合强度将会降低,因此需要将焊枪在沿焊道方向移动的同时作摆动,形成Z字形路线,才能够保证焊接强度。

为了达到以上目的,在机床上增加了焊枪摆动装置,由一个PLC、两个伺服电动机和一个十字滑台组成。在焊接过程中,CNC控制X、Y轴运行的同时,将当前在XY平面内的移动方向输出到焊枪摆动PLC。当需要摆动时,CNC输出摆速、摆幅参数信号、方向信号及启动信号,焊枪摆动PLC根据这些信号控制十字滑台的2台伺服电动机,从而达到跟随X-Y移动方向作来回摆动的目的。

4.创新产品的效益

数控等离子喷焊机在技术上实现了数控技术与等离子焊接技术的集成化,完成了数字控制焊接技术研制工作,尤其是控制软件在国内独创,因此该项技术获得了2项国家专利,其中发明专利1项。

数控等离子喷焊机为国内玻璃瓶模具产品的升级换代、走向国际市场创造了必要条件。玻璃瓶模具的吹制寿命从3万件提高到10万件以上。

数控等离子喷焊机的研制成功完全替代了进口产品。其价格仅为进口机床价格的25%左右。与手工焊机相比,数控等离子喷焊机可节省30%的焊粉,以中等规模模具厂年产5万套玻璃瓶模具计,可节省合金焊粉15t,价值500万元。每台喷焊机节约工时8500h,相当于4个人1年的工作量。

本项技术已移植到复杂表面的激光焊接、激光表面处理等设备,应用前景广阔。

二、客户需要解决方案

1.系统集成和解决方案

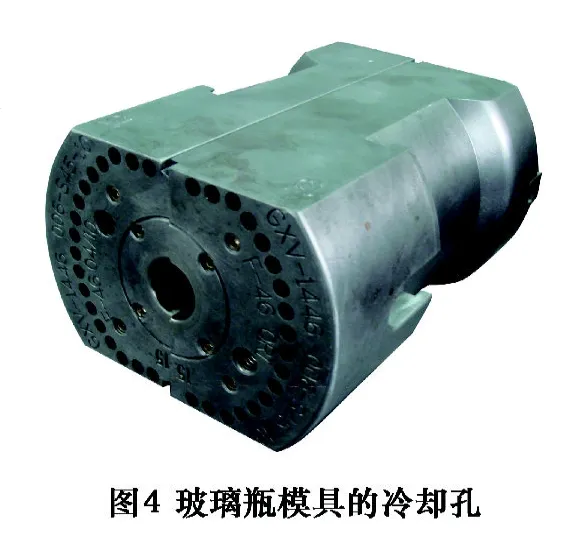

玻璃瓶模具的冷却孔加工是该类模具生产中的另一个棘手问题,在很大程度上制约了玻璃瓶模具的生产效率和质量。因此仅仅解决模具本体的喷焊关键技术,还不能全面满足客户的需求,客户需要全面提升玻璃瓶模具制造水平和效益。

为了降低玻璃瓶模具的工作温度,其端面上布置有60~90个冷却孔,孔径大小约φ4.5~8mm,孔深为L=280~500mm,如图4所示。

长期以来,国内模具厂都在立式钻床上配以钻模,从两端钻孔。其缺点是劳动强度大,效率低,每副模具耗时约3~4 h。而且从两端钻孔,中间接头部分无法对准,位置偏差较大,当模具用压缩空气冷却时噪声就很大。

据了解,国外大多使用改装过的“枪钻机床”加工,虽然解决了模具冷却噪声大的问题,但仍然存在以下缺点:

(1)加工效率仍然较低,每件模具耗时约2.5 h。

(2)机床价格昂贵,国内模具厂大多难以承受。

(3)由于钻头太长,钻头钻出口的位置往往偏离较大,且常出现相邻孔穿透,导致废品率高。

(4)钻头昂贵,约为普通麻花钻的30~50倍。

中恒公司在充分了解玻璃瓶模具生产特点的基础上,又开发了高效专用数控钻孔机床,以满足全面提高模具生产水平的需要。

2.ZK4050数控深孔钻床

ZK4050数控深孔钻床的外观如图5所示。

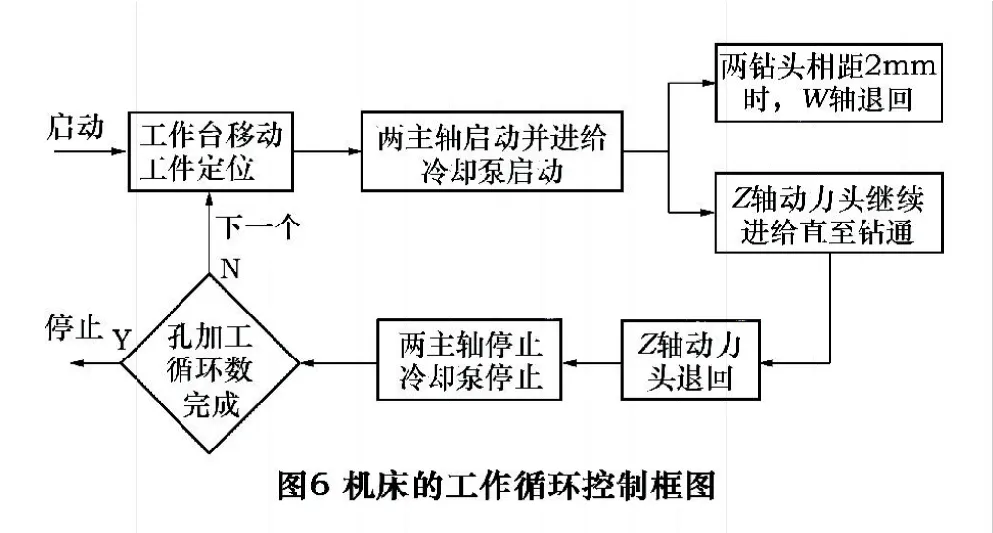

机床具有4个直线运动控制轴。2个高精度钻削动力头在机床两侧的水平滑座上可相向运动(Z轴和W轴),主轴回转精度为0.012 mm,两主轴同轴度为0.02/300mm,两动力头上均带有跟随主轴中心的导向钻模。

安装工件的工作台作横向进给运动,并跟随升降台作垂向运动,令工件完成在X-Y平面内移动和定位。机床的工作循环控制框图如图6所示。

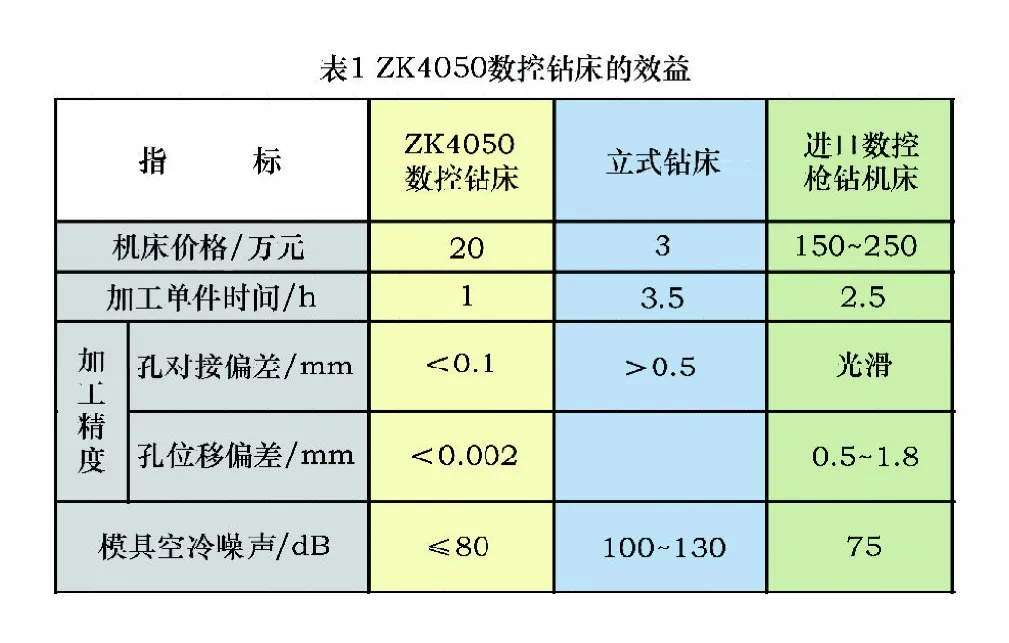

3.创新产品的效益

ZK4050数控专用钻床具有明显的社会和经济效益,与原有工艺方案的比较见表1。

ZK4050型数控深孔钻自开发成功以来,平均每年销售10台以上。玻璃模具生产厂使用该机床以后,有效地提高了工厂的效率和效益,平均1人操作3台。与采用进口枪钻机床比较,模具制造成本降低35%以上。

?

三、专机成就伟业

法因数控机械有限公司是我国最大的钢结构数控加工设备生产基地,2008年上市以来,完成了从求生存到求发展的转型升级。法因数控在模块化、组合化的基础上,让一台台专机成为常规产品,在专用的基础上进行批量生产,从专业化到产业化,先后为钢结构制造产业提供了大量实用、高效的新型数控加工装备,促进了现代钢结构制造产业的快速发展,提出“从向客户提供产品到向客户提供整体解决方案”的转变,致力于专用设备成套化。

例如,该公司最近研发成功的“UB100B/4双龙门4轴数控组合镗床”获得了2009年度“国内首台”技术装备认定。该机床主要用于煤矿企业中各种规格液压支架焊接组件及焊接元件的双面刚性镗孔加工,所加工的液压支架最宽可到1.75m,最长可达6.2m,其外观如图7所示。

从图中可见,工作台为固定式,有效面积5000mm×1750mm;双龙门架纵向移动(X轴),最大行程2×2500mm;镗削头垂直上下移动(Y轴),最大行程1000mm;镗削头水平轴向移动(Z轴),最大行程700mm;双面镗削头主轴端面间距1425~2825mm。

液压支架是煤矿采掘机械化工作面的主体设备,它能可靠而有效地支撑和控制工作面顶板,隔离采空区,保持安全的地下作业空间,如图8所示。

国内目前在生产液压支架时仍多沿用传统的加工工艺和生产方式,靠人工划线、用通用设备镗孔,质量差、劳动强度大、生产周期长、安全隐患多,不适应提高液压支架质量和可靠性的要求。

UB100B/4双龙门4轴数控组合镗床是专用加工设备,采用Fagor8055/2数控系统。自主开发了自动双面镗孔的智能化、柔性化、嵌入式软件,液压支架一次装夹定位后,输入所需镗孔的坐标位置、镗孔长度、镗孔转速、进给速度,即可实现自动双面镗孔,具有CAD/CAM自动转换、故障诊断、报警、通讯、存储等功能,解决了煤矿液压支架生产厂家的加工技术难题,提高生产效率4~5倍,价格仅是国外同类设备的1/2~1/3,经济效益显著。

四、趋势与展望

自主创新是企业转型升级和可持续发展的永恒主题。专用数控机床可以大幅度提高生产效率和降低成本,节约各种资源,是机床企业转型升级的重要途径之一。专用数控机床是把专用机床的高生产率和数控机床的高柔性结合起来,适合产品更新换代的大趋势,有较大的市场空间和利润空间。

由于专用数控机床是针对客户生产某一类零件加工而设计制造的,大多没有现成的样机可以仿制。从某种程度来说,专用数控机床的自主创新具有更广泛的原创性和更迫切的市场需求,是我国机床产业无法回避的。

我们应该认识到,自主创新的真正紧迫感源自我国机床产业的前途,事关产业和企业的可持续发展。但面对中国装备市场的全球化,某些“崇洋思潮”严重威胁着自主创新的生存空间,使模仿创新轻易霸占了地盘。这就要求中国企业家勤于思考、自强不息,认真研究客户的需求,从中吸取灵感,与客户结为战略伙伴,当好客户的工艺师,一起开发新一代数控机床,共同实现利润最大化和可持续发展。

附录

他山之石可以攻玉。自主创新也要善于借鉴国外的经验。本文特此介绍美国考夫曼公司(KaufmanMfg.Co.)推出的KAUFMANflex柔性制造单元,以供参考。

KAUFMANflex是组合化的系列产品,由3~8个工位的回转工作台和3轴数控加工单元两种基本模块组成不同配置的自动线。数控加工单元可配置6位转塔刀架或换刀机构。可加工500mm以下的立方体,适用于汽车、电气、液压泵和家用电器等零件或零件族的中大批量生产。

1.加工液压泵体的柔性制造系统

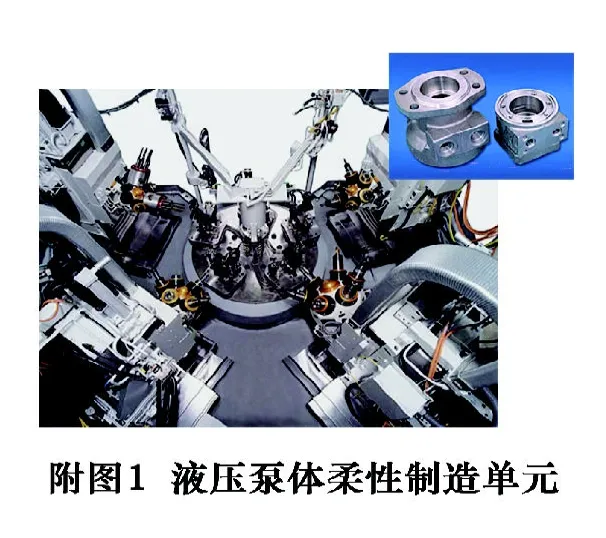

加工液压泵体的KAUFMANflex单元配置及所加工的零件族如附图1所示。

该系统用于加工球墨铸铁液压泵体零件族。该类零件的主要表面特征为连接端面和进出油孔。它由4台数控加工单元和5工位回转工作台组成,20轴数控,伺服电动机滚珠丝杠驱动,且托板可B轴回转。加工的工序有:端面铣削、单轴和多轴钻孔以及攻丝。借助B轴可一次装夹完成4面加工,生产率为95件/h。

2.加工悬架转向节的柔性制造系统

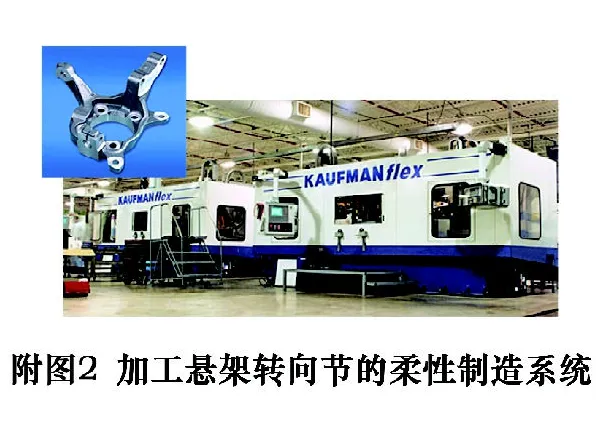

加工铸铁悬架转向节的KAUFMANflex系统外观及零件如附图2所示。

该系统用于加工悬架转向节的所有特征表面,包括上支撑轴承孔、控制臂、下球铰面、安装平面和安装孔等。加工节拍为35s。整个系统由2台多工位回转工作台机床组成。20轴数控,伺服电动机滚珠丝杠驱动,加上托板B轴回转,可加工左右悬架转向节,借助机器手上下料和机床之间的工件传输。

主要作者简介:

张 曙,男,1932年3月生,江苏如皋人。1956年毕业于哈尔滨工业大学。任同济大学教授、博士生导师、现代制造技术研究所名誉所长、哈尔滨工业大学管理学院兼职教授、香港理工大学客座教授、江苏省如皋市人民政府顾问、中国机械工程学会荣誉理事。

张曙致力于先进制造技术及其发展战略,包括独立制造岛、分散网络化制造等先进生产模式以及产品创新和快速开发、并联运动机床等先进制造技术的研究。对产业发展战略和企业发展战略有独到的见解,是我国制造战略研究和先进制造技术的倡导者和先驱者之一。

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Insisting on Independent Innovation, Developing Special CNC Machine Tool——Machine Industry Transition Upgrade Paths Ⅷ

ZHANG Shu, WEI Meihong, ZHANG Bingsheng

(编辑 梁 玉) (

2010-05-28)

10701