矩形分布孔组位置度的快速评定与修正*

2010-09-11张小萍王君泽

张小萍 王君泽

矩形分布孔组位置度的快速评定与修正*

张小萍 王君泽

(南通大学,江苏南通226019)

从定位最小包容区域条件出发,研制了矩形分布孔组位置度计算机辅助评判系统,实现了孔组位置度合格性、可修复性的自动判断和修正孔、修正量的自动确定,大大提高了检验精度和检验速度。同时,系统对规则分布的矩形孔组提供了参数化设计功能,进一步增强了系统的实用性。

矩形分布孔组 位置度误差 最小包容区域 参数化 误差评定

位置度公差是指实际被测要素对其理想位置的允许变动量。对具有功能关系的若干孔组成的孔组来说,它包含两种位置关系:孔组内各孔之间的位置关系和孔组对零件上其它要素(基准)的位置关系。当采用复合位置度公差注法(如图1a)时,必须针对上述两种位置关系分别进行检验[1]。传统的方法是使用通用量仪或图解法来进行评判,但由于通用量仪难以建立实效边界,图解法又有精度差、效率低等缺陷,在生产中都存在着实际操作困难。尤其当位置度公差遵循相关原则,且被测要素或(和)基准要素偏离最大实体状态时,位置度公差允许增大,这样,经检验被判为不合格的零件只要相关要素的尺寸未达到最小实体尺寸,其中有一部分也许可以修复。面对这样的评判需求,上述的传统方法显然是无能为力的。如何实现孔组位置度误差快速而准确的评判一直是国内外学者追寻的目标。Lehtihet和Gunasena等人针对复合位置度误差遵守最大实体原则时的评定建立了非线性规划模型[2,3],但该方法只能判别零件是否合格,而未能提供位置度误差的具体数值;Carpinetti和Chetwynd利用遗传算法对位置度误差求解进行了优化计算[4];Kaiser把这一问题作为有约束条件的非线性优化问题进行了建模,提出了包容评定方法[5]。由于非线性寻优本身很难找到问题的最优解,因此,往往也难以找到精确的符合最小条件的理想要素位置。何改云提出了复合位置度误差的重叠包容评定算法[6],但未考虑位置度公差遵循相关原则时的误差补偿、可修复性评判和修正量的计算。笔者从定位最小包容区域出发,针对矩形分布孔组,分析实现位置度误差快速评定与修正的方法,开发了计算机辅助评判系统。用户只需输入相关测量数据,即可迅速判别该零件孔组位置度是否合格,若不合格,是否可修复,哪些孔需要修复,修正量是多少。这些功能的实现无疑对降低生产成本、提高经济效益具有十分显著的意义。

1 矩形分布孔组位置度误差的评定

根据国标GB/T13319-2003的规定孔组位置度公差标注有重叠注法和复合注法[7]。前者评判过程相对简单,此处不再赘述,本文主要针对复合注法最常见的情况之一——不要求几何图框平行于任何基准时的评判进行讨论。图1a中公差上框格中的BT是孔组位置度公差,其几何图框G1相对于基准是固定的,下框格中的PT是孔组内各孔位置度公差,与基准B、C无关,因此其几何图框G2是既可以平移又可以倾斜的。误差评判时,各孔的实际轴线必须同时落在上述两个公差带的重叠部分才能满足要求,但并不要求各孔位置度公差带中心落在孔组公差带内(图1b)。

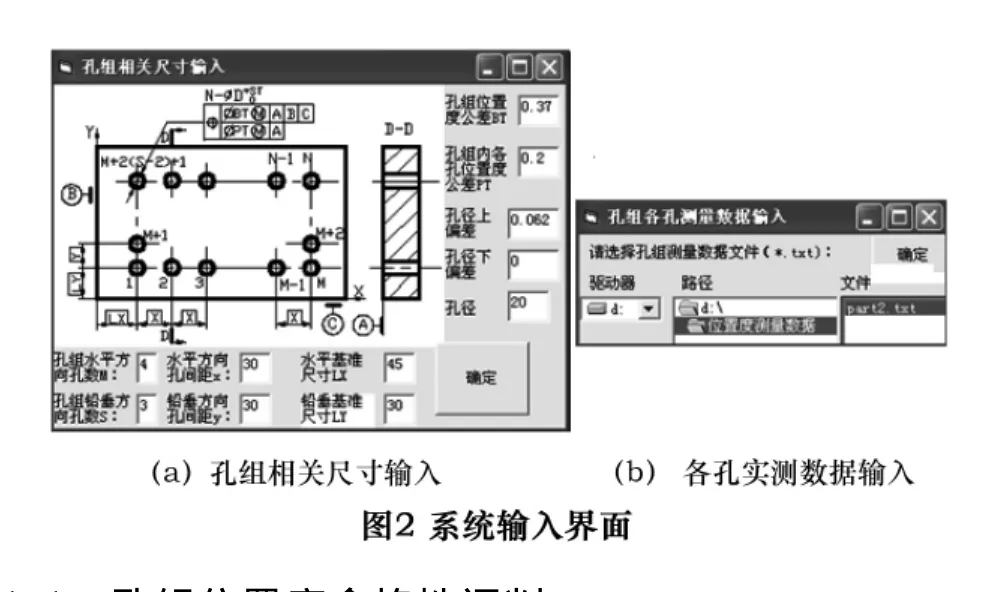

本系统对于规则分布的矩形孔组实现了参数化设计,界面友好,操作方便。零件上孔组距基准B、C的距离为LX、LY,X方向孔数为M,孔间距为X,Y方向孔数为S,孔间距为Y,孔径为φD+ST0,孔组位置度公差为BT,孔组内各孔位置度公差为PT,被测要素遵循最大实体原则。上述参数可在系统执行时交互输入,界面如图2a所示。实际测量数据各孔中心位置(xi,yi)和直径偏差DDi(i=1~N,N=2M+2×(S-2))保存在相应的数据文件中,由系统直接读取,如图2b所示。以下是计算机辅助评判过程。

1.1 孔组位置度合格性评判

若将各孔中心理论正确位置坐标记为(x0i,y0i),则各孔实际中心距其理论正确位置的距离为

若Ti≤0(i=1~N),则该零件孔组位置度合格,进入孔组内各孔之间位置度误差评判;否则,该零件孔组位置度不合格。由于被测要素还未达到最小实体尺寸,零件也许可以被修复,故进行孔组位置度可修复性评判。

若其中有一孔T′i>0,则该零件不可修复,评判结束;若T′i≤0(i=1~N),则该零件孔组位置度可修复,进入孔组内各孔位置度误差评判。

1.2 孔组内各孔之间位置度合格性评判

以第1号孔实际中心为坐标原点,建立坐标系如图3,将各孔沿几何图框移动相应的理论尺寸距离,(fxi,fyi)记为在新坐标系中各孔中心坐标值。

1.2.1 孔组内各孔位置度误差合格性初判

各孔实际中心的偏差值:

若Si≤0(i=1~N),则该零件孔组内位置度误差合格;否则,由于孔组内位置度误差与基准B、C无关,参照文献[1]的方法,可将几何图框G2旋转一定角度后再进行评判。

1.2.2 孔组内各孔位置度误差合格性重判1

将各孔实际中心Pi(i=1~N)分别沿X轴方向和Y轴方向平移相应的理论正确尺寸距离至Y轴和X轴附近,参照文献[8]的方法,分别沿X轴方向和Y轴方向作各孔中心的最小包容区域。根据两个方向最小包容区域的宽度,取其中较大包容区域的平行直线与相应坐标轴的夹角α作为几何图框的旋转倾角(如图1b),旋转后各孔中心的坐标为

若Sαi≤0(i=1~N),则该零件孔组内位置度误差合格;否则,继续判断。

1.2.3 孔组内各孔位置度误差合格性重判2

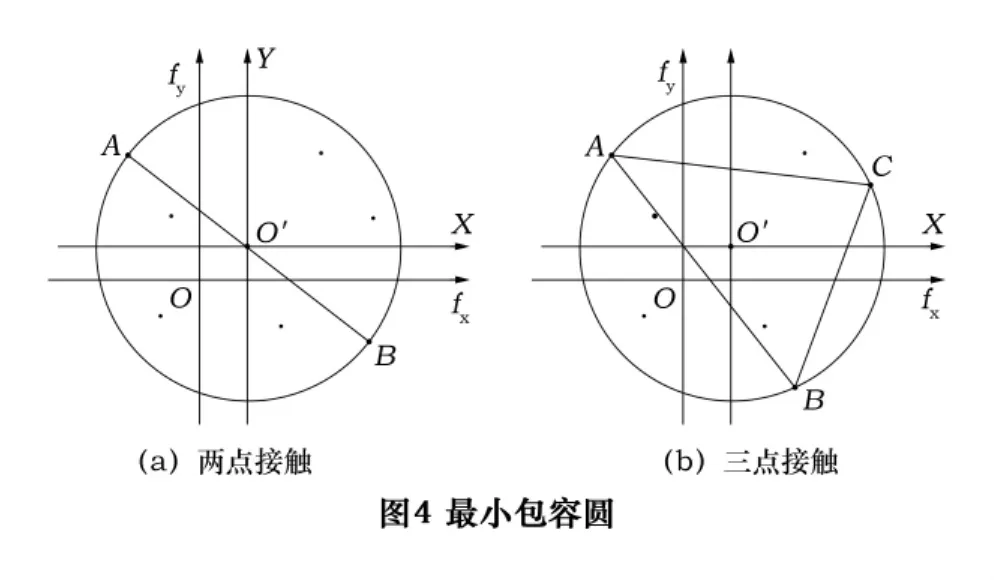

为了进一步逼近几何图框的理想位置,将各孔中心沿旋转后的几何图框平移,建立OFxiFyi坐标系,并求作各孔中心的最小包容圆。各孔中心与最小包容圆的接触有两点接触和三点接触两种形式,如图4所示。

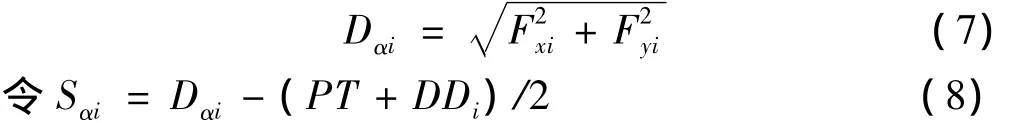

旋转后各孔实际中心的偏差值为

(1)两点接触最小包容圆的程序实现

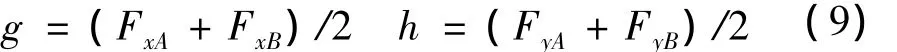

计算各孔中心之间的距离,求出距离最远的两点A、B,以AB为直径作圆,若该圆能包容所有孔心,则即为最小包容圆,程序直接进入合格性二次重判。该圆心O′坐标为

若该圆不能包容所有孔心,则不是最小包容圆,还需采用三点接触方式求作最小包容圆。

(2)三点接触最小包容圆的程序实现

三点接触最小包容圆是指以相距最远的三个孔心为顶点构成的锐角三角形而作的外接圆,能包容所有的孔心,程序实现步骤如下:

①在所有孔心位置中任取A、B、C三点构成一三角形,并判断该三角形是否为锐角三角形,若是,进入第②步;若不是,替换其中一点构成新的三角形,重复第①步判断;

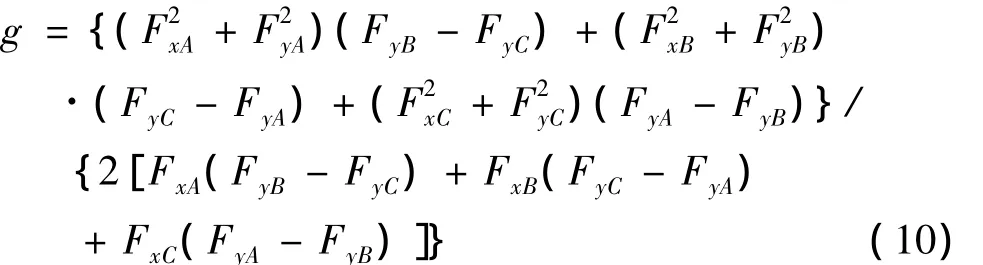

②求作ΔABC外接圆的圆心O′,并以O′A为半径作圆,圆心坐标为

若Smi≤0(i=1~N),则该零件孔组内位置度误差合格;否则,该零件孔组位置度误差不合格,进入可修复性判断。

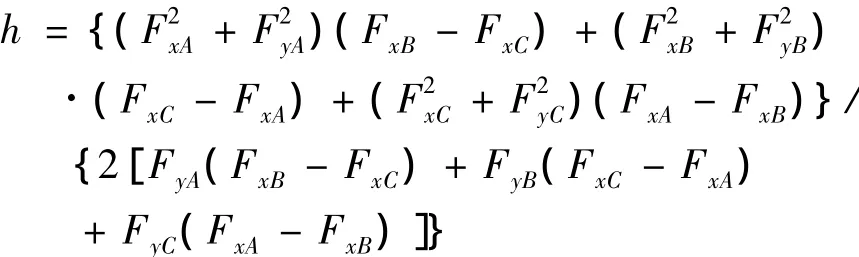

1.2.4 孔组内位置度误差可修复性判别

若S′mi≤0(i=1~n),则该零件孔组内位置度误差可修复;若其中有一孔S′mi>0,则该零件不可修复,评判结束。

③计算各孔中心至 O′的距离 Ri,若Ri≤O′A(i=1~N),则该圆即为最小包容圆;若有一孔Ri>O′A,则该圆不是最小包容圆,重新选取三点,返回第①步。重复上述步骤,必能求得最小包容圆。

(3)合格性判别

各孔中心至最小包容圆圆心的距离为

1.3 修正量的计算

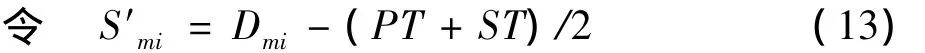

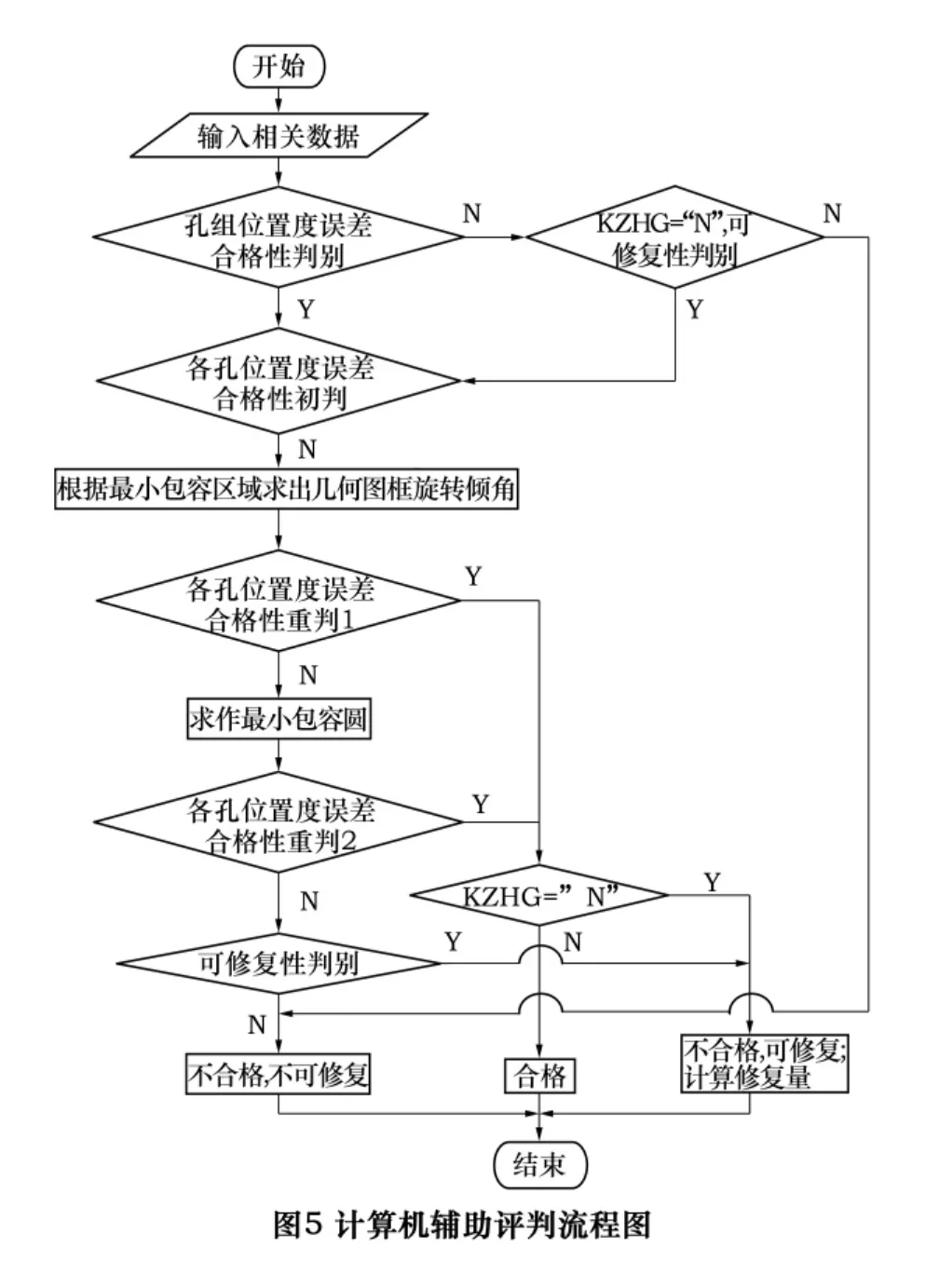

对不合格但可修复的零件孔组,还需进行修正量的计算。对单孔而言:若有Ti≤0,Smi≤0,则该孔不需修正;否则,取Ti与 Smi中较大值者记为 Fi,修正量为2Fi到(ST–DDi),评判过程结束。系统评判流程如图5所示。

2 应用实例

有如图1b所示零件上矩形分布孔组,孔组位置度公差BT为0.4 mm,孔组内各孔位置度公差为0.08 mm,孔径为 φ10+0.0360mm,被测要素遵循最大实体原则,X方向孔数M为3,孔间距为30 mm,相对于基准B的定位尺寸为50 mm,Y方向孔数S为2,孔间距为50 mm,相对于基准C的定位尺寸为30 mm,各孔遵循图1b所示顺序编号,其实际中心和孔径的测量数据如表1所示。

表1 孔组实测数据一 mm

表2 孔组实测数据二mm

程序运行结果为:该零件不合格,但可修复,第3、4、5号孔需修复,修正量分别为0.009~0.021 mm、0.004~0.016 mm、0.014~0.026 mm,各孔中心最小包容圆直径为0.104 mm。文献[6]中所示各孔中心实测数据与表1相同,但其运行结果所得最小包容圆直径为0.150 4 mm。显然,本文提供的算法更加逼近定位最小包容区域条件。

又有如图1b所示零件上矩形分布孔组,X方向孔数M为4,孔间距为30 mm,相对于基准B的定位尺寸为45 mm,Y方向孔数S为3,孔间距为30 mm,相对于基准C的定位尺寸为30 mm,实际孔心和孔径的测量数据如表2所示,孔组位置度公差遵循最大实体原则,其它相关尺寸数据如图2a界面中所示。程序运行结果为:该零件不合格,但可修复,第2、3、6、10号孔需修复,修正量分别为0.004~0.052 mm、0.03~0.042 mm、0.02~0.032 mm、0.05~0.062 mm。

3 结语

本文从最小条件的定义出发,实现了零件矩形分布孔组位置度的合格性、可修复性的自动判断和修正孔、修正量的自动确定,不仅提高了检测速度和准确度,而且系统提供的有针对性修复不合格孔组的功能,便于用户分析误差分布规律,查找误差产生原因,改进后续工艺,从根本上达到降低零件不合格率,提高生产效率之目的。

1 甘永立.形状和位置误差检测[M],北京:国防工业出版社,1995.

2 Lehtihet E A,Gunasena N U,Ham I.The Verification of Composite Position Tolerance[J].IIE Transactions,1991,23(3):290 -299

3 Lehtihet E A,Gunasena N U.On the Composite Position Tolerance for Patterns of Holes[J].Annals of the CIRP,1991,40(1):33 -37

4 Carpinetti LCR,Chetwynd DG.Genetic Search Methods for Assessing Geometric Tolerance[J].Computer Methods in Applied Mechanics and Engineering,1995,122:193 -204

5 Kasier M J.The Containment Model for Composite Positional Tolerance Evaluation[J].Precision Engineering,2000,24(4):291 -301

6 何改云.形位误差的逼近原理及算法研究[D]:[博士学位论文],天津:天津大学,2006.

7 曲绪英.位置度公差国家标准03版与91版的差异[J].航空标准化与质量,2007,221(5):46~48

8 胡仲勋,王伏林.给定平面内直线度误差评定及其可视化[J].湖南大学学报(自然科学版),2007,34(3):29~32

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

High-speed Evaluating and Correcting for Position Error of Rectangular Located Hole Group

ZHANG Xiaoping,WANG Junze

(Nantong University,Nantong 226019,CHN)

A computer-aided evaluation system for position error of rectangular located hole group is researched based on the positing minimum area,which can evaluate the eligibility and the repairability and determine the corrected holes and correction automatically for the hole group,and then the testing accuracy and speed are improved greatly.At same time,the parametric design is achieved for regular located hole group,and the practicability of the system is enhanced further more.

Rectangular Located Hole Group;Position Error;Minimum Area;Parametric;Error Evaluation

TH16

B

* 南通市应用研究计划(K2009022);江苏省高校自然科学基础研究项目(07KJD540178)

(编辑 余 捷)(

2009―09―18)

10236