超精铣削转鼓六面体反射镜面的金刚石铣刀头

2010-09-11陈定一邬弘毅

陈定一 孙 楠 邬弘毅

(①合肥工业大学机械与汽车工程学院,安徽合肥 230069;②深圳市中天超硬刀具有限公司,广东深圳 518101;③合肥工业大学数学学院,安徽合肥 230009;④安徽新华学院公共课程部,安徽合肥 230088)

超精铣削转鼓六面体反射镜面的金刚石铣刀头

陈定一①孙 楠②邬弘毅③④

(①合肥工业大学机械与汽车工程学院,安徽合肥 230069;②深圳市中天超硬刀具有限公司,广东深圳 518101;③合肥工业大学数学学院,安徽合肥 230009;④安徽新华学院公共课程部,安徽合肥 230088)

简要介绍超精铣削转鼓六面体反射镜面的金刚石铣刀头的结构、几何参数和主要工艺。通过详细计算和比较阐明了具有凸圆弧前刀面的金刚石铣刀头能铣削粗糙度Ra值达到几个纳米,反射镜面的波纹度P-V值达亚微米级的理论依据。

超精铣削 转鼓六面体 金刚石铣刀头 表面粗糙度 波纹度 残余面积 曲率半径

超精密加工是尖端技术产品发展不可缺少的关键手段,不仅广泛地应用于国防军事领域,同样也大量地应用于高端民用领域。铝质转鼓六面体反射镜面的技术要求极高,其表面粗糙度Ra值约为几个纳米,平面波纹度P-V值约为亚微米级,目前只有用金刚石刀作超精切削才能完成。本文将对切削转鼓六面体反射镜面的金刚石铣刀头的有关问题作简要介绍和分析。

1 超精铣削铣刀头

铣刀头的廓形及结构如图1,右下角为刀头产品图。铣刀头在刀盘中安装和工作如图2。铣刀盘自身旋转,且与工件有相对移动,即走刀,从而铣出六面体的平面。第一次综合铣削时通常在刀盘的不同直径处均布地安装三把刀头,最外侧刀头1担任粗铣,中间的刀头2担任半精铣,而靠近中心的刀3担任精铣,刀头间伸出的距离差,为半精铣、精铣的铣削深度。然后用单刀在小切削用量情况下作一次精铣,使表面粗糙度Ra达到几个纳米,平面波纹度P-V值达亚微米级。

1.1 切削部材料

优质的天然金刚石几乎是唯一的选择。天然金刚石具有无可比拟的优点,是目前自然界最硬和最耐磨的物质;与其它任何刀具材料相比,它的线膨胀系数最小,导热性最好,弹性模量最大,这些明显地有利于超精加工的尺寸和廓形精度的控制。此外,也只有金刚石刀具才能做出极小的刀刃钝圆半径和平滑完美的刃口,这对获得小的表面粗糙度值和良好的表面完整性极为重要。

1.2 焊接式结构

为了便于刃磨圆弧形前刀面而采用焊接式结构。为避免可能出现的焊接裂纹而采用热膨胀系数与金刚石相近的牌号为YG8的硬质合金作为过渡层。金刚石固有的物理、化学性质使得与一般材料的焊接相比变得十分困难,主要表现为湿润性差,高温时极易氧化或石墨化。我们采用成分为 Ag64.8%,Cu26.7%,Ti4.5%,熔点为830~860℃的低温银焊料在95%氩和5%氢的惰性气体保护下焊接,并用电阻加热的方法来实现金刚石的焊接,不但能一次加热完成焊接,而且有较好的湿润性和形成化学键结合,使焊缝良好和有满意的焊接强度。这种工艺非常适合于工厂生产环境的应用。

1.3 刀具主要几何参数

1.3.1 前角γ和前刀面类型

前角γ是刀具的重要几何参数之一,它的大小决定着切削刃的锋利程度和强度,影响整个切削过程,它是由被加工材料来决定的,为铝时可在-3~10℃间选取。一般前刀面为平面,偶尔为曲凹面,以利于排屑和卷屑。今采用凸圆弧面,除可减小对刀难度外,非常可贵的是能极大地减小表面理论粗糙度值,但对凸圆弧前刀面的加工提出了极高要求,为此前刀面刃磨是在英国Corbon公司出产的PG3B型金刚石圆弧行星刃磨机床上进行。机床为高精度气浮轴承,主轴跳动≤1 μm,除能自转外还具有绕机床床头中心旋转的行星运动,使磨削极为平稳外,还能克服天然金刚石各向异性所引起的磨削不均匀的缺陷;安装工件(铣刀头)的旋转工作台除了采用高精度气浮轴承外,还用了力矩电动机和与之相连的光栅作为运动的测量和控制部件,极大地提高了加工的平稳性、均匀性和精度,可避免挡块控制式换向时可能出现的一致性差和冲击振动。

1.3.2 长修光刃

具有副偏角К′γ为0°的长修光刃,它的长度为L可在3~4 mm间选取。当前刀面为平面时,修光刃为一直线,长度远大于走刀量时,理论上可全部去除切削残余面积,但对刀十分困难,即难以保证修光刃完全与走刀方向一致,也就不可能全部去除切削残余面积。前刀面改为凸圆弧后,修光刃不是直线而是椭圆的一部分,它使对刀十分方便,表面粗糙度值和切削残余面积都可控制得极小。

1.3.3 后角α和棱边c

后角的主要功能是减小切削过程中刀具后刀面与工件表面间的摩擦,当前角γ一定时,后角的大小将影响刀刃的强度和锋利程度,可在5°~15°间选取。金刚石刀面经研磨后粗糙度值可小至几个纳米,当后刀面有挤压熨平作用时能很好地改善工件的表面粗糙度。为此修光刃的第一后角取0°~3°,棱边c取0.15~0.2 mm。第一后角过小和棱边过宽易存屑而擦伤工件;反之,则挤压熨平作用减小。刀面的研磨是在英国Corbon公司出产的高精度研磨机上进行。研盘的端跳控制在小于0.003 mm,且作良好的动平衡。

2 超精铣削理论表面粗糙度和切削残余面积的计算

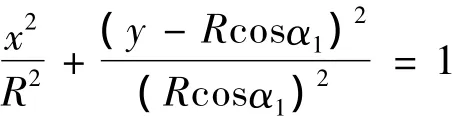

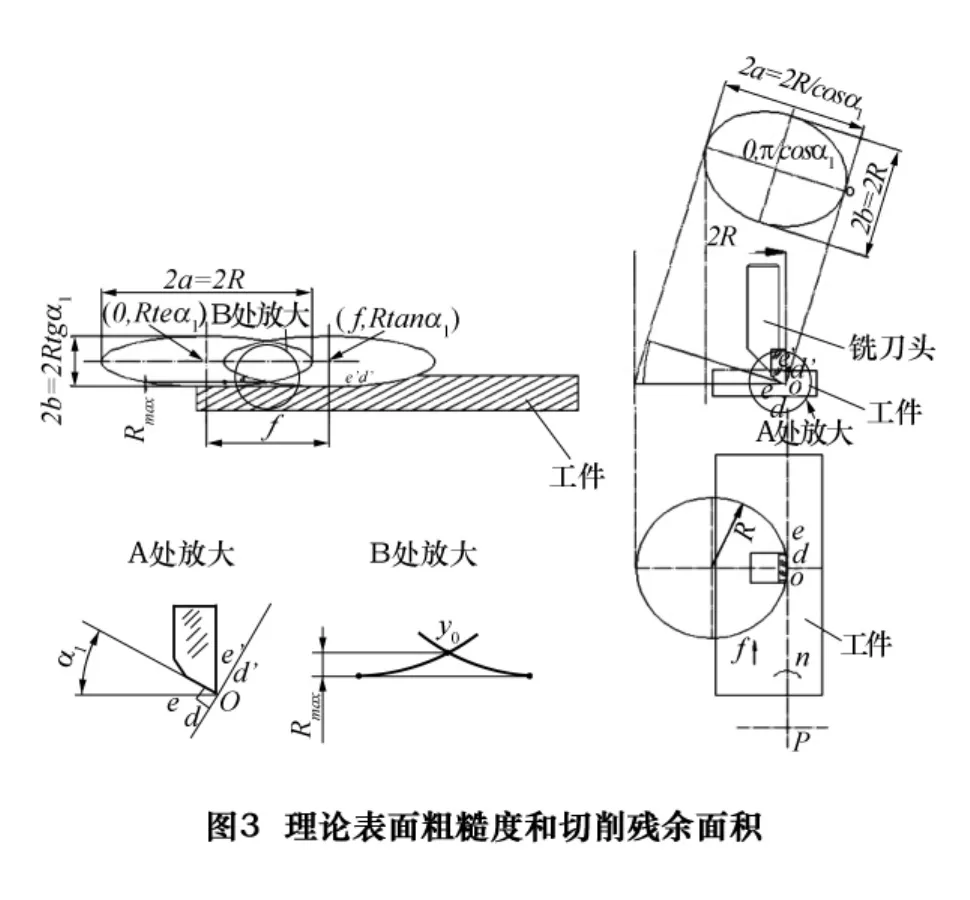

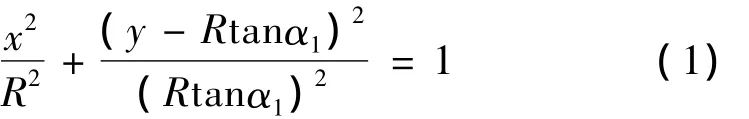

切削过程中修光刃决定着理论表面粗糙度和切削残余面积的大小,可由图3清楚地表示。有着半径值为R的凸圆弧前刀面的铣刀头按转速n(r/min)绕刀盘中心P旋转,以走刀速度f(mm/r)相对于工件移动,刀头的刀尖O经1转后移动到O′点,从而铣出平面。由后角α1决定的第一后刀面AO与凸圆弧前刀面相交形成修光刃,它为椭圆的一部分,切削刃ode…为椭圆上各相应点。此时椭圆的:长半轴a=R/cosα1,短半轴 b=R,中心坐标为(0,R/cosα1),方程为

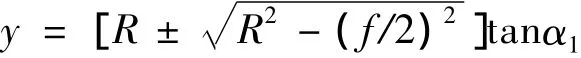

实际切削过程中切削刃上顶点O首先接触工件开始切削,然后刀头切削刃上相应点de…在刀盘旋转和移动中逐次接触工件,相当于de…等投影到OB面上所形成的Od′e′…刀刃作为实际的切削刃来完成铣削。可以证明Od′e′…形成的刀刃仍为椭圆的一部分,只是此时椭圆的:长半轴a=R,短半轴b=R·tanα1,中心坐标为(0,Rtanα1),方程为

刀头移动f后的方程为

此时中心坐标为(f,Rtanα1)。

2.1 理论表面粗糙度Rmax

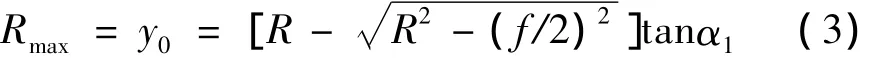

联立式(1),(2)可求出交点,其中y的最小值y0即为理论表面粗糙度值,经计算有:交点:x=f/2

理论表面粗糙度为Rmax

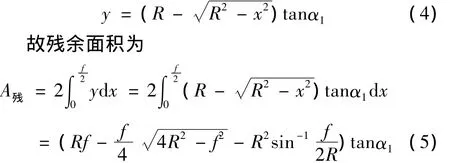

2.2 切削残余面积A残

由图3可知,切削残余面积 A残为 Oy0O′所包面积,即对椭圆该线段积分,便能求得残余面积。由式(1)得:

2.3 实际切削刃Od′e′…中O点的曲率半径ρ为

3 实例

凸圆弧前刀面实际使用参数为:α1=3°;f=0.06 mm;ap=0.03 mm;R=40 mm,代入式(3)、(5)、(6)得:

理论粗糙度为

由此可见,虽只做了R=40 mm的凸圆弧前刀面,却得到了曲率半径约700 mm的实际圆弧切削刃,因此极大地(几个数量级)减小了表面粗糙度值和残余切削面积。

4 装刀误差的影响

4.1 凸圆弧前刀面铣刀头的情况

设装刀误差为绕刀杆轴线顺时针偏了β角度,如图4。P和P′为新切点,Py0P′所包面积即为切削残余面积。(为节约篇幅,推算从略)。

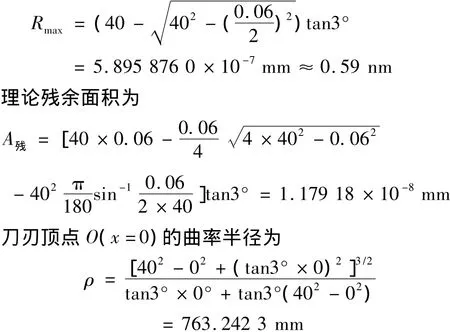

(1)理论表面粗糙度Rmax

若偏差为1°,即为β=1°,代入上式得:Rmax=6.900 495 9×10-7mm≈0.69 nm

(2)切削残余面积

若偏差为1°,即以 β =1°,R=40,α1=3°,f=0.06代入上式得:A残=1.380 099 1×10-8mm2

其中:x1、xm、x2、分别为 P1、y0、P2(图 4)点坐标。

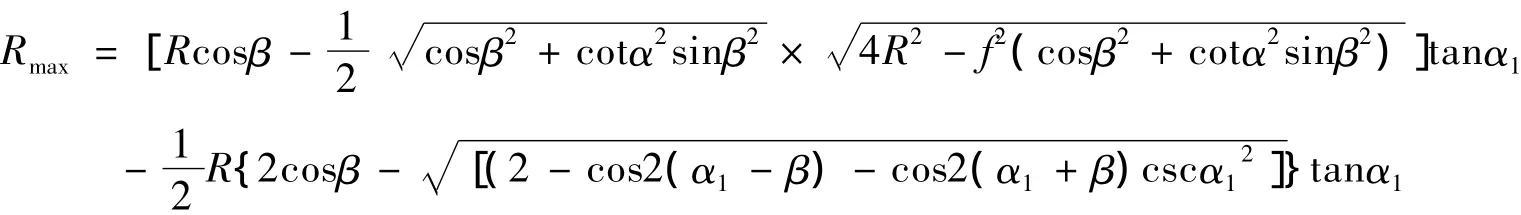

4.2 平前刀面直线长修光刃(L≫f)铣刀头的情况

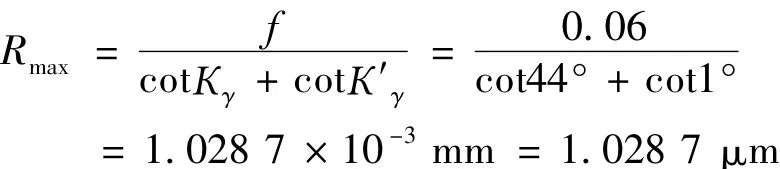

如图 5,Кγ=45°,К′γ=0°,此时,Rmax=0,A残=0,ρ=∞。但由于对刀的误差,即使只有1°的误差,也使理论表面粗糙度值和切削残余面积显著增大。如图5所示,Oy0O′所包面积为切削残余面积,今按 К′γ=1°,Кγ=44°,f=0.06 mm/r,计算各值为:

(1)理论表面粗糙度

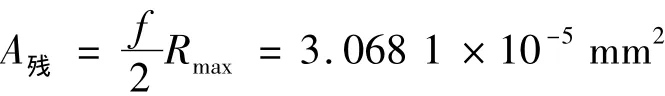

(2)切削残余面积

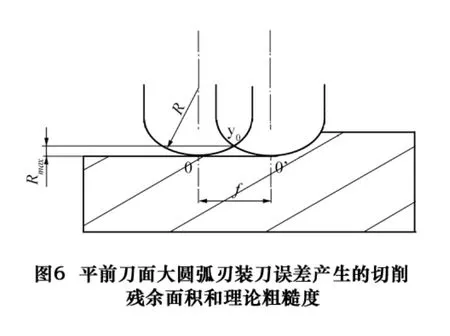

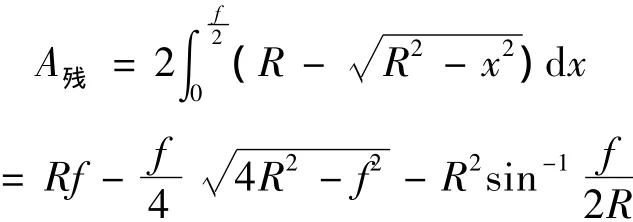

4.3 平前刀面大圆弧刃(R≫f)铣刀头的情况

如图6,今按R=40 mm,f=0.06 mm/r计算各值为:

(1)理论表面粗糙度

(2)理论残余面积

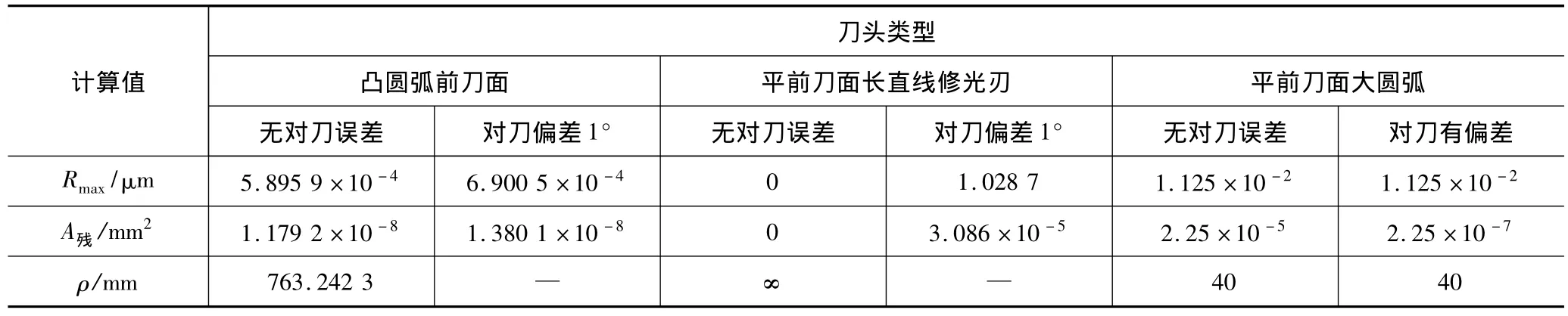

表1

(3)刀尖O点曲率半径ρ

5 分析与讨论

为了分析和讨论方便,将上述各计算列成表1所示。由表1可知平前刀面长直线修光刃铣刀头加工的表面理论上最光,但对刀不可能绝对准,即理论表面粗糙度和切削残余面积不为0。实际上凸圆弧前刀面铣刀头加工的表面粗糙度值最小,能优于Ra0.006 3 μm。其次是平前刀面大圆弧铣刀头,为便于比较将刀头圆弧做成R=40 mm,此时表面粗糙度值约达Ra0.04~0.10 μm,实际应用中R=2 mm已经很大了,粗糙度Rmax只能做到=0.225 μm。平前刀面大圆弧铣刀头对刀敏感性最小,即使对刀有偏差,只要切削仍在刀具圆弧段进行,粗糙度Rmax和残余面积A残都没有变化。平前刀面长直线修光刃铣刀头对刀敏感性最大,即使只有1°的偏差,粗糙度和残余面积都有明显增大,分别为1.028 7 μm 和 3.086 ×10-5mm2。凸圆弧前刀面铣刀头对刀敏感性极低,当存在对刀偏差同为1°时,粗糙度和残余面积虽然都有增大,但极不明显,粗糙度和切削残余面积分别为0.690 05 nm2和1.380 1 ×10-8mm2。

由此可见,有着凸圆弧前刀面和0°副偏角长修光刃的铣刀头不仅能实现表面粗糙度Ra值只有几个纳米。波纹度P-V值为亚微米级的超精铣削。铣削中机床可能有微小振动,工件可能存在1~2 μm的弹性恢复,实际值会略大于理论值,但仍能满足零件的技术要求,此外对刀十分方便,因此非常适合于生产环境中推广和应用。

6 结语

至今国内在刀具设计和制造方面很少应用此技术,实属可惜。通过本文的介绍和分析,希望能引起国内切削界的注意和重视。在具备圆弧前刀面和能满足如排屑强度等条件下,进行超精削时尽量采用和推广技术。

1 章锦华.精密切削理论与技术[M].上海:上海科技出版社,1966.

2 陈日耀.金属切削原理[M].北京:机械工业出版社,1992.

3 张建明.现代超精密加工技术和装备的研究与发展[J].航空精密制造技术,2008(1)

4 陈定一,孙楠.超精金刚石刀具的特点及应用[J].新技术新工艺,2008(9)

5 刘敏,陈定一.超精密车削单晶硅菲涅尔光学元件的金刚石车刀试制[J].制造技术与机床,2008(8):16~19

6 陈定一.单晶金刚石刀具的设计分析[J].新技术新工艺,2006(5)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Diamond Milling Head for Ultra-precision Milling The Reflector Face of Hexahedron of Revolving Drum

CHEN Dingyi①,SUN Nan②,WU Hongyi③④

(①College of Mechanicsand Auto Engineering,Hefei University of technology,HeFei 230069,CHN;②Juntec Ultra-hard Tools Co.Ltd,Shenzhen 518101,CHN;③College of Mathematics,Hefei University of Technology,Hefei 230009,CHN;④Department of Common Couses,Anhui Xinhua College ,Hefei 230088 ,CHN)

The paper brief introduces the structure,geometrical parameter and main process of diamond milling head which Ultra-precision mill the reflector face of hexahedron of revolving drum.Through detailed consideration and comparison,we obtain theoretical basis that diamond milling head with tool face having protuberant arc can mill reflector face with roughness Rato several nanometre and plane waviness P-V to submicron.

Ultra-precision Mill;Hexahedron of Revolving Drum;Diamond Milling Head;Surface Roughness;Waviness;Remaining Area;Radius of Curvature

陈定一,男,1933年生,教授,主要从事金属切削原理、刀具的教学、研究、设计和制造;已发表论文25篇左右。

p

2009-10-28)

10330