深井动压影响沿空掘巷锚梁网支护技术

2010-09-09余文彬

余文彬

(1.中国矿业大学矿业工程学院,江苏徐州 221116;2.淮南矿业集团潘集第三煤矿,安徽淮南 232096)

深井动压影响沿空掘巷锚梁网支护技术

余文彬1,2

(1.中国矿业大学矿业工程学院,江苏徐州 221116;2.淮南矿业集团潘集第三煤矿,安徽淮南 232096)

AnchoredM esh and Beam Supporting Technology of Roadway Driven along Gob Influenced by Dynam ic Pressure in DeepM ine

介绍了深部煤层沿空掘进巷道在受本煤层及上覆煤层双重采动影响下的支护方案和围岩变形情况,分析了采动压力对掘进巷道的影响范围和加固方法。

深井;动压影响;沿空掘巷;锚梁网;支护参数

1 试验巷道位置及采矿地质条件

1.1 试验巷道位置

1492(1)工作面位于潘三井田西二采区,南邻本煤层 14102(1)采空区,南部为 1482(3)工作面,东边以西二采区下山为界;北部 13-1煤的 1462(3)工作面正在回采,西三胶带机大巷及西三轨道上山正在掘进。工作面走向长 1462m,倾斜长 230m,回采 11-2煤层,煤厚 1.4~2.15m,均厚 1.7m,煤层倾角 5~9°,平均 7°。试验巷道为 1492(1)运输巷,巷道埋深 857m。

1.2 顶底板岩性结构

根据地质资料,11-2煤层之上有 2层伪顶,一层是灰色泥质结构的泥岩,含少量砂质成份,见较多植化碎片,厚 0.3~0.9m,平均 0.5m;另一层是灰黑色的炭质泥岩,水平层理,较破碎,厚度0.2~0.4m,平均 0.3m;伪顶上面是薄层状的泥岩直接顶,深灰色,泥质胶结,含少量砂质成份,厚 0.8~3.0m,平均 1.0m;基本顶是青灰~灰色的粉细砂岩,厚 0~3.45m,平均 2.3m。

煤层底板是厚度 0~3.3m、平均 1.7m泥岩,泥岩之下是中砂岩,厚度 0~4.5m,平均 1.5m。

1.3 采矿条件及支护影响因素

1.3.1 采矿条件

本工作面相邻的下阶段为 14102(1)工作面采空区。14102(1)工作面轨道巷与 1492(1)工作面运输巷之间留有 7.7m护巷煤柱。

14102(1)工作面正上方是即将回采的 13-1煤层 1482(3)工作面。1482(3)工作面轨道巷与1492(1)运输巷在水平上的平距10m左右。13 -1煤层位于 11-2煤层之上,与 11-2煤层之间的层间距约60m。

1.3.2 双重采动支承压力的作用和破坏

试验巷道沿 14102(1)工作面采空区掘进,与 14102(1)面轨道巷留有7.7m护巷煤柱。在地层压力的作用下,护巷煤柱将会受到严重破坏,其承载能力大大降低。采空区边缘煤层及顶板中存在的采场固定支承压力将会始终作用于试验巷道及其围岩上,在试验巷道的围岩中产生集中压力。

当 1482(3)工作面回采时,其超前支承压力在底板岩层中传递将在巷道围岩中产生集中应力,形成所谓移动采动压力,并作用于试验巷道,对其产生重大影响,甚至破坏。即使 1482(3)工作面回采过后,其采动支承压力也不会很快消失。

1.3.3 顶板岩层移动对顶板支护产生破坏作用

14102(1)工作面收作后,由于以下原因,其上覆岩层的运动还不会完全停止:一是与工作面收作间隔时间不长;二是工作面采深 900m左右,其覆岩的沉降时间较长。另外,由于 14102(1)工作面的回采属于非充分采动,本工作面的回采也可能会引起上覆岩层的进一步活动,采空区及采空区边缘上覆岩层的运动或移动,将对巷道产生动压,并可能会在顶板岩层内产生层面应力,对顶板和支护产生破坏作用。

1.3.4 巷道顶板软弱破碎

巷道下部顶板是由两层伪顶、薄层直接顶构成,包括薄层软弱的炭质泥岩,直接顶也是软弱破碎的泥岩,裂隙发育。巷道在掘进时或背护不好时会发生漏顶或冒顶。由于巷道埋深达 800m以上,地压大,这些软弱的伪顶和直接顶即使在掘进时不碎,也会在随后的顶板压力下很快破碎。直接顶的破碎,不仅造成顶板的局部漏顶,严重的会造成顶板锚杆和锚索的松动或卸载。

2 试验巷道支护方案

2.1 巷道布置层位与巷道断面

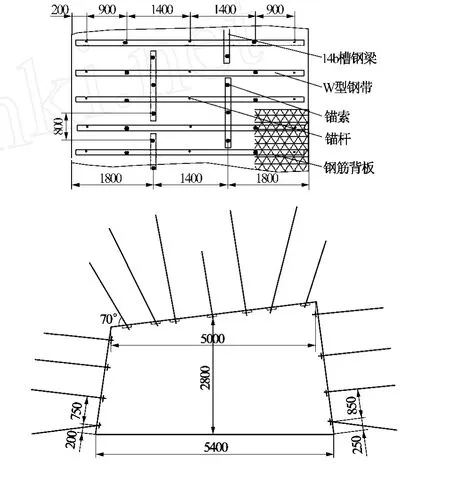

巷道布置在 11-2煤层中,破伪顶掘进。巷道断面形状为斜梯形,上宽 5m,下宽 5.4m,中高2.8m,断面积 14.56m2。

2.2 顶板支护

巷道采用锚梁网支护。巷道顶板采用采用 2种支护单元进行支护:第 1支护单元由锚杆、锚索配合W型钢带、钢筋背板组成。每根W型钢带上布置 3根锚杆、2根锚索。巷道两肩窝处锚杆按与顶板层面成 70°分别锚入顶板,巷道中部 1根锚杆穿过W型钢带垂直顶板层面锚入顶板。2根锚索布置在巷道顶板两边,并按与顶板层面成 70°分别锚入顶板。钢筋背板紧贴顶板沿巷道纵向铺设,相邻的两块钢筋背板相互铰接,铰接处用 12号铁丝连接。第 2支护单元由槽钢梁和锚索组成。沿巷道顶板中心线纵向对称布置 2排锚索,槽钢梁压在W型钢带的外面。沿巷道纵向,相邻的 2根槽钢梁不搭接。沿横向,两根槽钢梁错开一个棚距布置。每根槽钢梁上安装 3根锚索,穿过槽钢梁垂直顶板锚入。所有锚索在安装时,都在锚具与锚索钢垫板之间加装木垫板。

锚杆的规格为超高强 <22mm×2500mm,锚索的规格为 <18mm×7500mm。W型钢带的规格为4800mm×200mm×5mm。槽钢的规格为 14b号普通热轧槽钢,长2200mm。

2.3 巷帮支护

巷帮采用锚杆 +W钢带 +钢筋网 (或金属网)支护。锚杆采用螺纹钢杆体,<22mm×2500mm,杆体屈服强度不小于 440MPa;W钢带长 1900mm,宽200mm,厚 5mm;钢筋网 (或 8号金属网)上帮3100mm×900mm,下帮 2500mm×900mm,用12号铁丝将相邻钢筋网 (或金属网)扎扣联接。钢筋网 (或金属网)孔不大于 40mm2。

钢筋网 (或金属网)紧贴煤帮从上至下铺设,并与顶板钢筋背板联接。沿巷道纵向,相邻 2块钢筋网 (或金属网)相互搭接,搭接宽度 100mm,搭接处用 12号铁丝联接。W型钢带梁沿巷道纵向铺设。同一排相邻的两根钢带相互搭接并压紧钢筋网 (或金属网)。除巷帮底角锚杆按俯角 20°锚入巷帮外,其余巷帮锚杆穿过W钢带垂直巷帮锚入煤帮。巷道上帮高 3100mm左右,下帮高 2500mm左右。上、下帮均安装 4排锚杆,上帮锚杆间距850mm左右,下帮锚杆间距 750mm左右。上、下帮的上部锚杆距顶板 200~300mm。在两根钢带搭接处,锚杆从搭接孔中插入巷帮。

试验巷道锚梁网支护方案见图 1。

图1 试验巷道锚梁网支护方案

3 采动影响分析

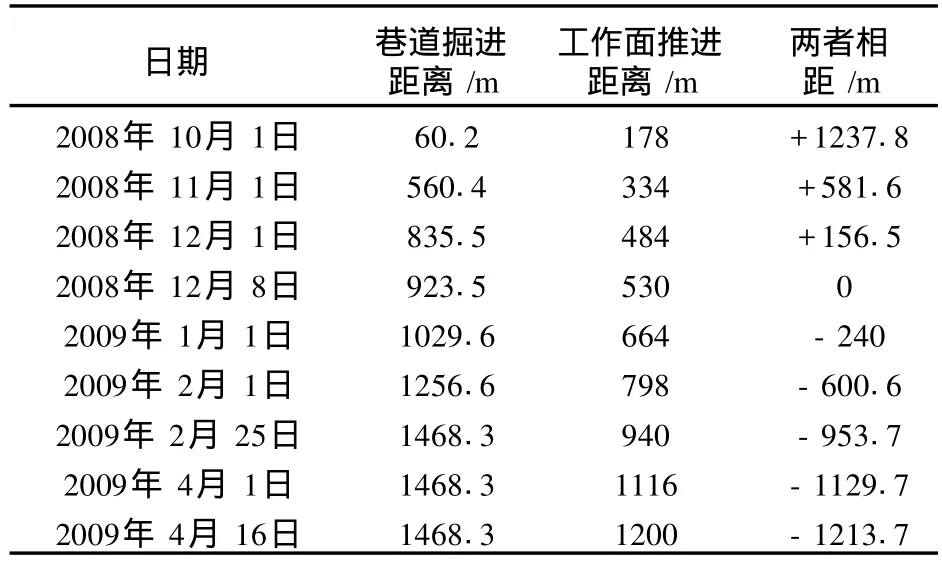

1492(1)工作面与 1482(3)工作面巷道掘进相向推进。1482(3)工作面推进与 1492(1)运输巷掘进时空关系见表 1。

表 1 1482(3)工作面与巷道掘进时空关系

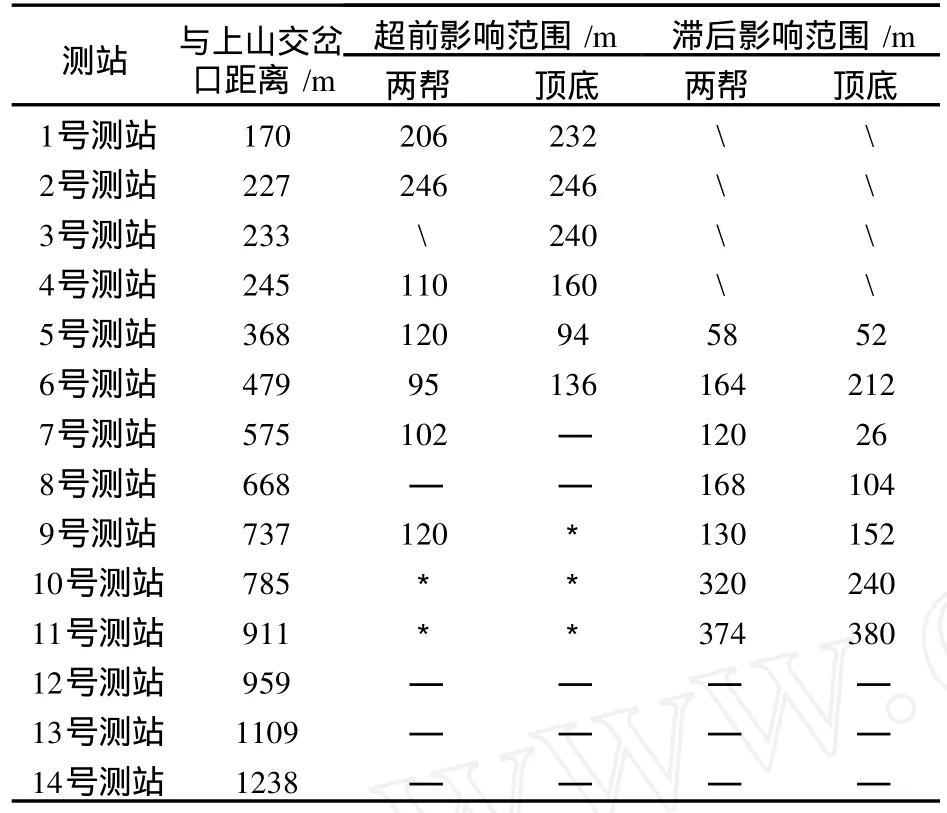

根据矿压观测结果,1482(3)工作面开采时,对 1492(1)运输巷产生了较大的影响。具体见表2。

1~8号测站先后经历 1482(3)工作面超前压力影响和滞后压力影响,由于 1~4号测站距离上山交岔口 245m以内,且观测结束前,该范围内的测站滞后影响未观测。由表 2可见,两帮和顶底在同一测站受影响范围不同,大体超前影响范围在90~250m,滞后影响范围在 60~210m。

表 2 1482(3)工作面对运输巷影响范围统计

9~11号测站同时受到巷道自身掘进影响和1482(3)工作面超前压力影响,两者叠加。9号测站滞后影响范围 150m左右,10号、11号测站影响范围较大,分析其原因为这两个测站围岩条件差,顶板破碎,受采动影响后需较长时间才能达到稳定。

12~14号测站已逐渐远离 1482(3)工作面,滞后影响或与巷道掘进影响叠加或者不受滞后影响,其中 12号测站开始监测时已距工作面 140m,而该测站初期围岩位移速度大,可能稍有滞后影响,而 13,14号测站已距 320m以上,可认为已无滞后影响。

由于所处围岩条件和与工作面距离的不同,各个测站受采动影响和范围是不完全一致的。以 5号测站、6号测站和 11号测站两帮变形曲线为特例,分析 1482(3)工作面对巷道围岩变形的影响范围和程度,分别见图 2~图 4所示。

图 2 5号测站两帮受采动影响阶段变形曲线

图 3 6号测站两帮受采动影响阶段变形曲线

由图 2可见,5号测站围岩条件好,因此,受工作面采动影响不明显。在稳定期内围岩速度为 1~3mm/d,当工作面距离该测站约 120m时,围岩位移速度稍有增大约 4~5mm/d,变化不明显;工作面推过该测站约 20m后,围岩速度达到 12mm/ d,但持续时间很短,推过 50m之后,围岩位移速度又降低到约 2mm/d,表明该测站受工作面推进影响不大。

由图 3可见,6号测站受到了明显的采动影响,在稳定期内变形速度仅为 1~3mm/d。当工作面距离该测站约 95m时,围岩位移速度急剧增大,达 35mm/d,而后保持 5~20mm/d的速度,推过136m后,围岩位移速度明显降低,约 5mm/d,表明滞后影响大致距离为 136m。

图 4为 11号测站两帮受采动影响阶段变形曲线。由图 4可见,11号测站开始布设时距离工作面仅 20余米,巷道自身掘进影响与上部工作面采动影响重叠,致使该测站初始位移速度达 50mm/ d,相比相同围岩条件下自身掘进影响时位移速度要大的多,而后维持 15~25mm/d的速度,工作面推过约 374m后围岩位移速度仅为 1~3mm/d,表明围岩进入稳定期。

图 4 11号测站两帮受采动影响阶段变形曲线

1482(3)工作面的回采对 1492(1)运输巷掘进产生较大影响,包括宏观变形、支护体破坏等情况。

1482(3)工作面与 1492(1)运输巷掘进头于2008年 12月 8日交汇。现场观测发现,在 1482 (3)工作面前方水平距离约 100m范围内,1492 (1)运输巷围岩变形明显加快,顶板下沉速度和下沉量明显增大,顶部少数锚索穿孔,槽钢与钢带变形严重,小煤柱侧帮部锚杆少量被挤出失效,帮部扁钢沿孔撕裂,断面收缩和来压较为明显。

2008年 12月 19日工作面推进距离为 588m,此时工作面与掘进头相距约 93m。受工作面采动影响,顶底板变形剧烈,尤其是底鼓量明显,在此期间,巷道底鼓达 400~500mm。处于工作面正下方的运输巷补打 <22mm锚索;与工作面水平距离 40~52m范围内采用套棚加强支护,防止顶板冒落。

2009年 1月 1日工作面推进距离为 664m,此时工作面与掘进头相距约 240m。受工作面采动影响,与工作面水平距离 0~40m和 80~116m内分别安装 79根和 50根木点柱,用以加强支护,距工作面 30m附近的 3根木点柱很快发生劈裂或折断;工作面前后 40m和 95m范围内底鼓量显著增大。

2009年 1月 8日工作面推进距离约为 710m。受工作面采动影响,滞后的 30~100m范围内 12根锚索发生破断或穿孔,表明顶板来压明显;超前30m内,巷帮变形大,尤其是小煤柱侧部分扁钢沿锚杆孔撕开。

2009年 2月 20日工作面推进距离约为 915m。与工作面水平超前距离 145~165m范围内,由于顶板破碎,同时受到工作面采动影响,顶板槽钢变形严重,8根锚索发生破断或穿孔;在滞后距离 20~36m范围内,顶板完整,表现为顶板槽钢紧贴顶板,且有一定变形,表明受采面影响压力较之前有所增大。

以上仅分析了宏观变形比较明显的地段,由此可见,顶板锚索破断或穿孔、宏观变形明显的地段均在顶板岩层破碎、存在断层的地段,同时也是经历多次加强支护的地段,而顶板条件较好的地段,来压情况不十分明显。例如,距上山交岔口 702~738m和 788~858m,由于断层 Fa3,Fa4,Fa5, Fa6在巷道走向方向分布较为集中,其中 Fa3,Fa5断层较大,横贯巷道,该范围内顶板破碎,支护困难,受采动影响后,先后经历了补强 <22mm锚索、架设木点柱、套棚、单体支柱 +工字钢走向棚支护等;而 2008年10月份掘进的500m,除受 Fa1断层影响的 30m范围外,其余顶板条件好,来压影响并不明显。

4 结束语

根据表 2运输巷影响范围的统计结果,上覆煤层对其下方沿空掘进巷道的采动影响以不同测站的影响范围和程度为依据,可将采动影响巷道划分为3部分:一是不受采动影响,如 12~14测站;二是采动影响与巷道自身掘进影响重合,如 9~11测站;三是巷道经历稳定期后再次受采动影响,如 1~8测站。

上覆采动对其下方沿空掘进巷道的超前影响距离在 90~250m不等,平均两帮为 145m,顶底为175m;上覆采动对其下方沿空掘进巷道的滞后影响距离 60~340m不等,平均两帮为 185m,顶底为191m。

上覆采动对其下方沿空掘进巷道采动影响还与巷道的围岩性质有关,围岩条件好,受超前和滞后影响范围较小;围岩条件差,自稳时间长,超前和滞后影响范围较大。

[责任编辑:王兴库]

TD353

B

1006-6225(2010)05-0055-04

2010-06-09

余文彬 (1967-),男,安徽潜山人,高级工程师,在读工程硕士,现任淮南矿业集团潘集第三煤矿副总工程师。