钻孔卸压技术参数优化研究

2010-09-09王书文毛德兵

王书文,毛德兵,2,任 勇,2

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

钻孔卸压技术参数优化研究

王书文1,毛德兵1,2,任 勇1,2

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

通过分析钻孔围岩变形破坏机理,得出钻孔最终成孔半径的计算公式,在此基础上通过ANSYS软件对相同钻孔密度下不同布置方式 (单排、三花、四方)的卸压效果进行模拟,从水平应力和垂直应力两方面进行卸压效果分析,通过 5个指标综合评价,最终确定了在设定地质条件下最优的钻孔布置方案。

钻孔卸压;冲击矿压;参数优化;数值模拟

钻孔卸压技术是面临冲击威胁矿井广泛采用的一种有效解危措施,影响其卸压效果的因素众多,主要包括地质因素和技术因素。对于既定煤层中的某条巷道来讲,地质因素的变化一般很小,在现场实践中,可调节的关键参数主要包括钻孔深度、孔径、钻孔排间距、钻孔布置形式等技术因素[1]。目前,大多数公开发表的关于钻孔卸压参数的文献主要集中在孔深、孔径、孔排间距这 3个相对较为直观的因素上,而对不同钻孔布置方式效果之间的差异进行论述的公开文献并不多见[2]。

对于不同的钻孔布置形式,由于钻孔彼此距离和方位的不同,卸压区和应力集中区的整体分布情况将有所不同,最终的卸压效果必然不同。因此,如何总体评价各自的综合效果将成为研究该问题的关键。针对这一问题,在钻孔卸压机理分析的基础上,利用ANSYS分析软件对目前常用的 3种钻孔布置方式卸压效果从不同的角度进行比较分析,最终得出一定条件下的最优方案。

1 钻孔围岩变形破坏机理

钻孔形成后,其围岩的变形破坏过程主要包括2个阶段。

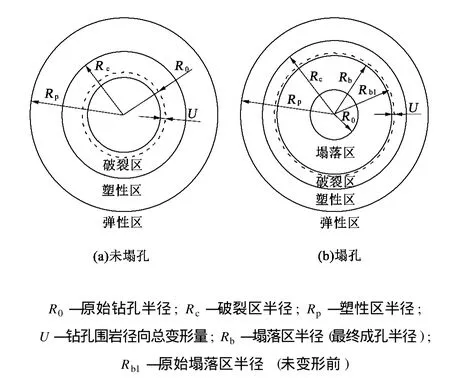

(1)钻孔周围煤体由三向应力状态转变成两向或单向受力状态,其强度降低,在集中应力作用下,钻孔周围的煤体首先由弹性状态转变为塑性状态。随着时间的推移,孔壁近区的塑性区煤体变形量将不断增大,处于塑性区内圈煤体变形量将比塑性区外圈煤体要大,当达到变形极限 (U>Umax)时,内圈煤体就会破裂,形成破裂区。破裂区内部煤体的强度将明显削弱,低于原岩应力。最终,钻孔由内而外形成破裂区、塑性区、弹性区,如图 1 (a)所示,钻孔引起的卸压区主要集中在破裂区范围内[3]。

(2)随着塑性区及破裂区煤体变形量的不断增加,破裂区煤体的强度进一步降低,当煤块之间的摩擦力不足以抵抗内部围岩的变形压力及自重时,将发生塌孔,即钻孔周围破裂煤体向自由空间内坍塌。

随着时间的推移,塌落煤体将逐步充填自由空间,最终塌落煤块与变形后的破裂区边沿接触,并对后者提供一定的支承力 Fb,若 Fb仍无法平衡破裂区传递的变形压力,塌落区松散煤块将逐渐被压实,破裂区变形能继续向孔内方向释放,而此时被压实的煤块抵抗变形能力不断增大,当其增长到足以平衡破裂区传递的压力时,则会出现整体受力平衡,各区域相对保持稳定,最终应力分布形式如图1(b)。

图1 钻孔围岩应力分布

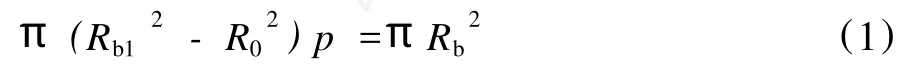

根据图 1(b)所示模型,由体积相等原则,可得塌落区半径 (最终成孔半径)Rb、原始塌落区半径 Rb1和原始钻孔半径 R0之间的关系为:

式中,p为塌落区的煤体碎涨系数。

与钻孔直径相比,弹、塑性变形量 U较小,将其略去,即令 Rb1=Rb,可得最终成孔半径:

图 1(b)中所示的 Rc即为卸压钻孔的卸压半径,理论上,若要准确地推断其大小,则不能仅仅以钻孔大小 R0为依据,而应以钻孔空间被煤体完全填充后,煤体最终的塌落范围 Rb1为依据,在此基础上,再通过数值解析或数值模拟对未垮落的区域进行变形破裂分析,最终得出 Rc的值。

可见,由于出现塌孔现象,实际成孔直径与钻头直径并不相同。钻孔后所形成的破裂区和塑性区范围大小主要取决于煤体应力条件,煤体本身的强度,以及钻孔所提供的塌落空间。钻孔塌落后的成孔半径与塌落煤块的碎涨系数有密切关系。

2 不同钻孔布置方式卸压效果比较

2.1 数值模拟方案设计

本文试通过ANSYS数值模拟结果分别对不同布置方式的钻孔卸压效果进行分析评价。不同的布置方式都应遵循同一个原则,即各个钻孔形成的卸压区应能够彼此联通,达到比单个钻孔孤立卸压的效果更为明显。考察不同钻孔布置方式的卸压效果(钻孔卸压效率)区别时,应以相同钻孔数量为前提,即钻孔密度相同的情况下对各种布置方案进行效果比较。

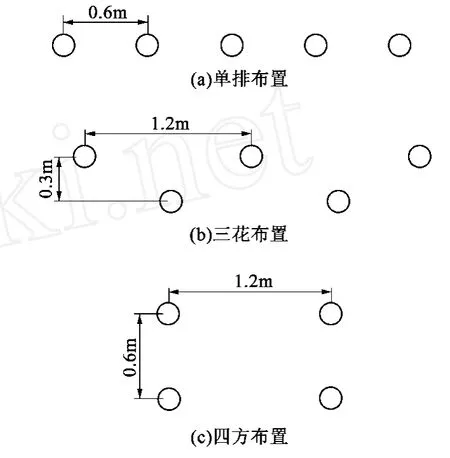

某矿生产工作面回风巷采用锚网 +U型棚支护,其中U型棚间距 0.6m,为提高卸压效果,将钻孔密度定为平均每棚一孔。以该矿实际条件为前提,现提出 3种钻孔布置方案:单排眼、三花眼、四方眼,具体参数如图 2所示。

图2 钻孔卸压布置

2.2 模型参数设置

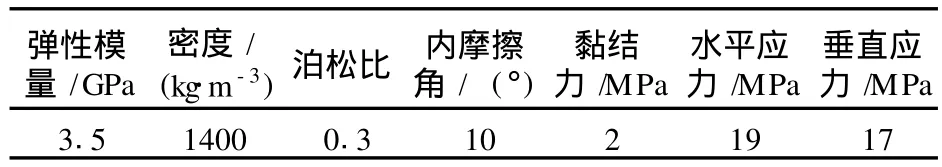

模拟煤体的力学参数取自某矿实测资料,如表1所示。目前该矿采用的钻孔直径为 <100mm,根据公式 2选择扩孔系数 2,最终成孔直径取 200mm。采用平面应变二维模型,模型长 ×宽为 5m× 3m,孔周围单元长度 30mm,模型周边单元长度60mm。单排布置共划分 7950个单元;三花布置共划分 13920个单元;四方布置共划分 8723个单元。模型拟采用 D-P本构模型,Drucker-Prager屈服准则是Mises准则的修正,且充分考虑了静水压力分量的影响,其屈服强度随着侧限系数 (静水压力)的增加而相应增加,较好地表现出岩石等材料的屈服特性[4]。

表1 模拟煤体力学参数

2.3 数值模拟结果分析

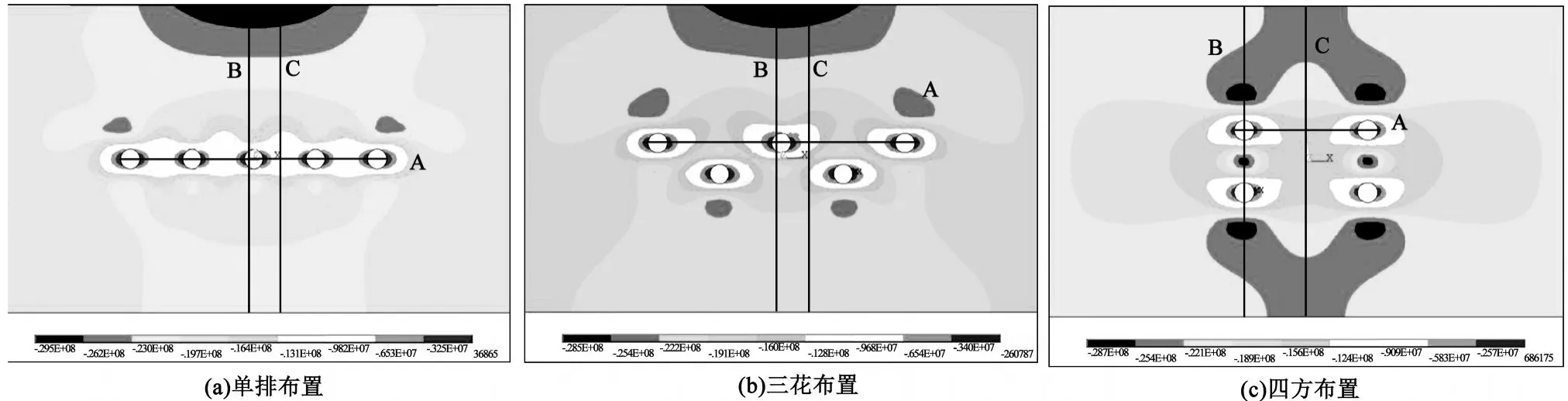

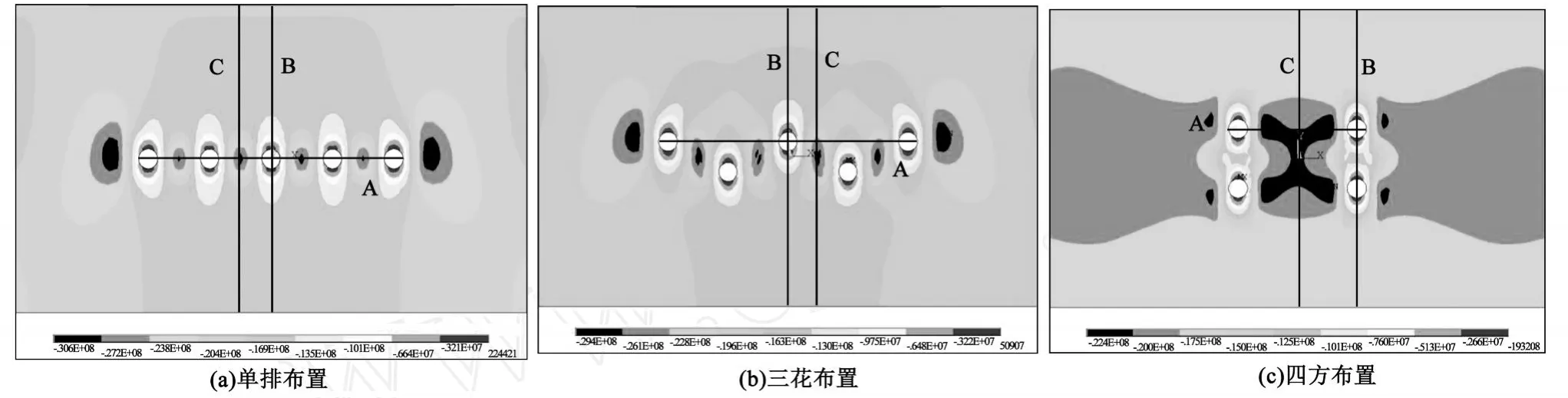

图 3,图 4分别显示了 3种钻孔布置方式下水平应力和垂直应力分布云图。从图中可以看出,不同的钻孔布置方式导致的卸压区和应力集中区分布差异较大,且对水平应力和垂直应力卸压程度亦有 较大的区别。

图 3 不同钻孔布置方式水平应力分布

图 4 不同钻孔布置方式垂直应力分布

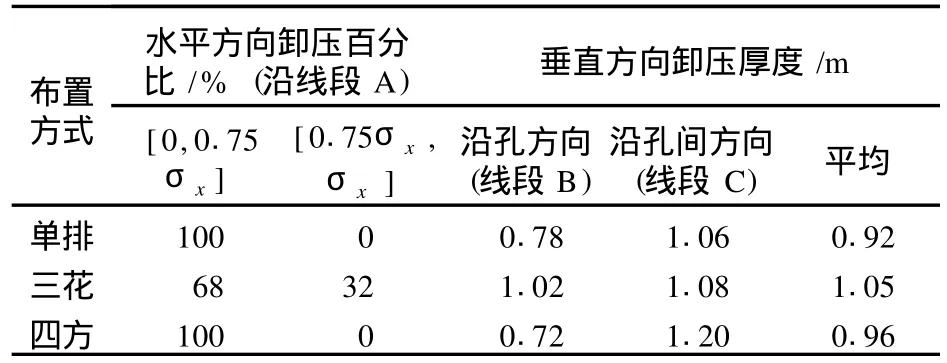

(1)水平应力卸压效果分析 将图 3的模拟结果统计于表 2。水平方向上 (沿线段A)的水平应力全部得到了不同程度的卸压,现根据不同的卸压程度进行分区统计;垂直方向的水平应力同时出现了卸压区和应力集中区,卸压厚度的大小与钻孔的存在与否有关,为此,将其分为沿孔 (线段 B)和沿孔间 (线段 C)分别进行统计。

表2 水平应力卸压范围统计

由表 2可知,3种钻孔布置方式的水平应力都得到了不同程度的卸压,但单排布置和四方布置的水平应力都处在 0.75σx以下的高度卸压区,而三花布置仅有 68%处在高度卸压区。

从垂直方向卸压厚度来看,三花眼卸压范围最大,平均达到了 1.05m,且在线段 B和线段 C方向的卸压厚度大致相等,说明在水平方向上卸压较为均匀。单排布置和四方布置在垂直方向的平均卸压厚度略小于三花布置方式,且前两者的卸压范围沿水平方向的分布不够均匀,呈现“厚 -薄 -厚-薄”的交替分布现象。

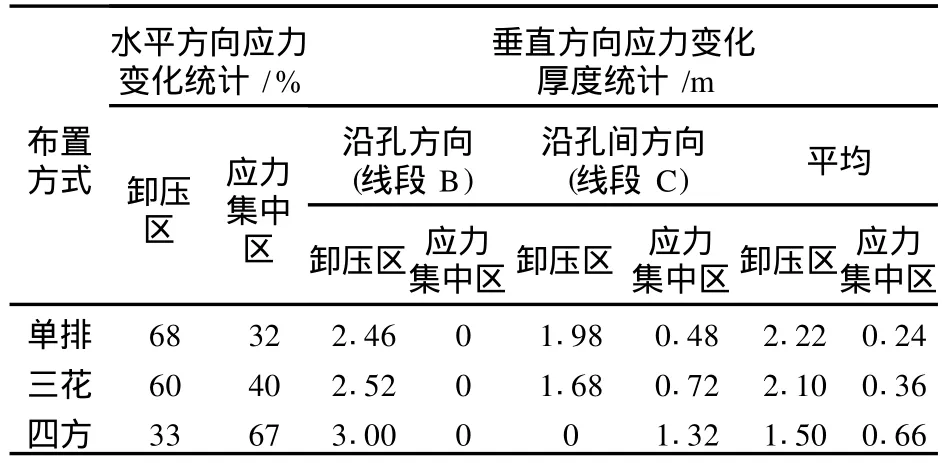

(2)垂直应力卸压效果分析 对于垂直应力而言,无论采用何种布置方式,都会同时出现卸压区和应力集中区,本文将两者分别进行统计比较,统计方式如同前文。将图 4模拟结果统计于表 3。

表 3垂直应力卸压范围统计

由表 3可知,在水平方向上 (沿线段A),垂直应力是以卸压区和应力集中区交替出现,但各自所占的比例有不同程度的差别。单排布置和三花布置由于在水平方向上钻孔密度相同,卸压区所占的比例大致相等,分别为 68%和 60%;在相同钻孔密度下,四孔布置孔间距是其他布置方式的 2倍,从而导致孔间垂直应力集中区所占比例较大,约为卸压区的 2倍,从这一方面讲,相同密度下的四方眼布置垂直应力卸压效果不理想。

在垂直方向卸压厚度方面,单排眼卸压效果最为优越,其垂直方向卸压区平均厚度分别比三花和四方布置高出 6%和 48%,且应力集中区平均厚度则分别只占后两者的 67%和 55%;相对单排眼而言,三花布置虽然提高了钻孔上下煤体卸压的范围,但孔间垂直应力集中区却明显增多,因此,其水平方向上的均匀度有所下降;四方布置的均匀度最差,垂直应力卸压区和集中区都集中出现,易造成新的应力集中。

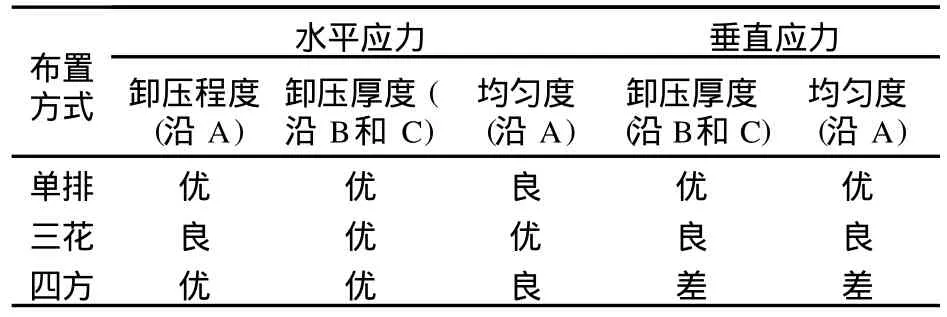

(3)综合效果评价分析 以上对 3种钻孔布置方式的水平应力和垂直应力卸压效果进行了详细分析比较,为便于得出最终结论,提出 5个指标进行评价,分别为:a水平应力的卸压程度 (沿 A); b水平应力在垂直方向的卸压厚度 (沿B和 C);c水平应力在水平方向上的卸压均匀度 (沿 A);d垂直应力在垂直方向的卸压厚度 (沿 B和 C);e垂直应力在水平方向上的卸压均匀度 (沿A)。

其中每一指标以最优的钻孔布置方式为“优”,其次为“良”、“差”,相差较小者归为一类,结果如表 4。

表4 各钻孔布置方式效果统计

从比较结果来看,在水平应力卸压方面,3种钻孔布置方式效果大致相当,都为 2“优”1“良”,三花眼虽然在垂直方向卸压厚度和均匀度方面略有优势,但由于其钻孔相对分散,卸压程度远不及钻孔相对密集的单排布置;而在垂直应力的卸压效果方面,单排布置最优,三花布置其次,四方布置最差,究其原因,亦为钻孔布置过于分散,彼此相互影响较小,易形成新的应力集中。

3 结论

(1)钻孔塌落后的成孔半径与塌落煤块的碎涨系数有密切关系,通过理论推导,得出了计算最终成孔半径的计算公式

(2)对于设定的地应力条件 (水平应力大于垂直应力),在钻孔直径及钻孔密度相同的情况下,为实现卸压效率的最大化,采用单排眼布置方式要优于三花眼及四方眼布置方式。该结论可以供具有相似地质条件的现场参考。

[1]齐庆新,窦林名 .冲击地压理论与技术 [M].徐州:中国矿业大学出版社,2008.

[2]兰永伟 .钻孔防治煤矿冲击地压的研究 [D].阜新:辽宁工程技术大学,2004.

[3]蔡美峰,何满潮 .岩石力学与工程 [M].北京:科学出版社,2008.

[4]赖永标,胡仁喜,等 .ANSYS11.0土木工程有限元分析典型范例 [M].北京:电子工业出版社,2007.

[责任编辑:于海湧]

Parameter Optim ization of Drilling Holes for Pressure Relief

WANG Shu-wen1,MAO De-bing1,2,REN Yong1,2

(1.CoalMining&DesigningBranch,China Coal Research Institute,Beijing 100013,China; 2.CoalMining&DesigningDepartment,Tiandi Science&Technology Co.,Ltd,Beijing 100013,China)

This paper analyzed defor mation and damage mechanism of borehole’s surrounding rock and obtained calculation formula of ultimate aperture of borehole.On the basisof this,it applyingANSYS to simulating pressure relief effect based on vertical and horizontal stress under different borehole layoutmanners(single row,triangle,square)and same borehole density.It obtained optimal borehole layout project under given geological condition by comprehensive evaluation of 5 indexes.

pressure relief by borehole;rock-burst;parameter opt imization;numerical simulation

TD322.5

A

1006-6225(2010)05-0014-04

2010-04-13

王书文 (1983-),男,山东鱼台人,在读硕士研究生,主要从事煤矿冲击矿压防治研究。