加灰螺旋输送机轴承的改造

2010-09-08樊培节马奉伟聂美丽

樊培节,马奉伟,聂美丽

(青岛碱业股份有限公司,山东 青岛 2 6 6 0 4 3)

加灰螺旋输送机轴承的改造

樊培节,马奉伟,聂美丽

(青岛碱业股份有限公司,山东 青岛 2 6 6 0 4 3)

介绍了加灰螺旋输送机轴承部件原有结构的缺点和改造后的优点,通过改造,延长了运行周期,降低了维修难度,节约了费用。

螺旋输送机;轴承;密封

我公司重碱车间干法蒸馏工段有4台加灰螺旋输送机,规格为φ4 4 0×3 6 0 0。加灰螺旋输送机是氨碱法制碱工艺中干法蒸馏工序的主要附属设备,其用途是:将灰仓内的石灰粉送入预灰桶内,在搅拌器的搅拌下与预热母液反应,将预热母液中绝大部分的固定氨分解为游离氨。为了将石灰粉顺利送入预灰桶内,加灰螺旋输送机的尾部出料口必须伸进预灰桶内部,加灰螺旋输送机在桶内的工作环境条件是:顶部有温度为9 0~9 5℃的预热母液喷洒在尾部轴承部件上,同时气相区还有大量的蒸汽、氨气混合气体,因此尾部轴承特别容易损坏。

1 加灰螺旋输送机的概况

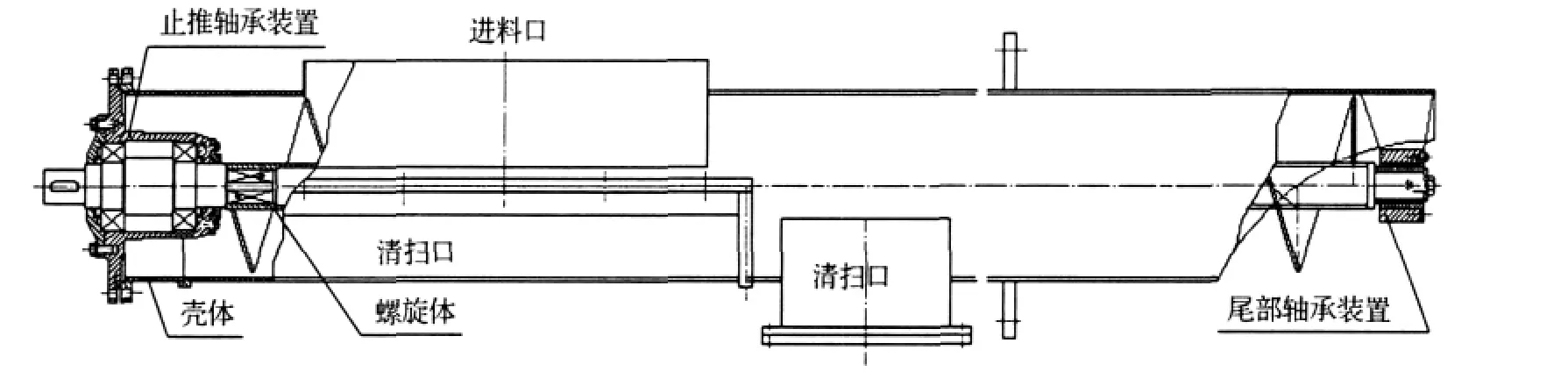

1#、2#加灰螺旋输送机为1#干法预灰桶配套,3#、4#加灰螺旋输送机为2#干法预灰桶配套。4台设备的结构相同,主要构造如图1所示:主要有止推轴承装置、壳体、螺旋体和尾部轴承装置组成。由于高温时的预热母液、氨气等属于强腐蚀介质,而且尾部轴承部件又无法润滑,特别容易发生腐蚀和磨损,使螺旋体下沉,摆动量大,导致止推轴承装置的密封失效;石灰粉进入到轴承箱内,使轴承损坏,影响输送机的正常使用。

图1 加灰螺旋输送机结构图

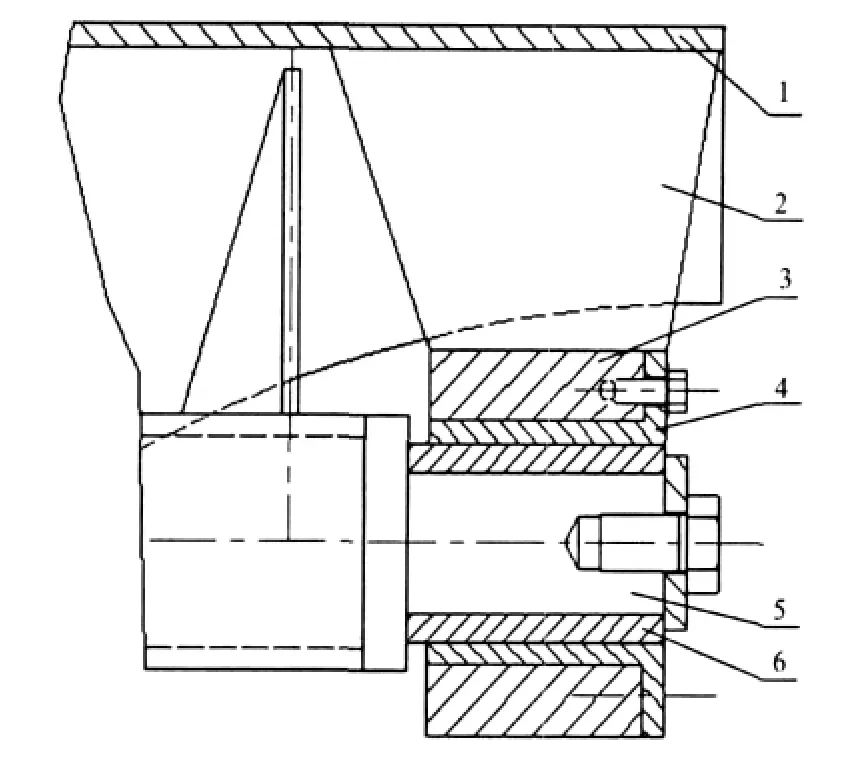

1.1 尾部轴承结构(如图2)

尾部轴承部件主要由吊瓦3、轴瓦4、尾轴5和轴套6构成;吊瓦3通过轴承吊架2焊接固定在壳体上,轴瓦4用螺栓固定在吊瓦5上,是静止的;轴套6用螺栓固定在尾轴5上,尾轴(螺旋体)在传动设备带动下转动,轴套随尾轴在轴瓦内转动。由于尾部轴承部件在预灰桶内,无法润滑,轴套6、轴瓦4容易磨损。当轴套与轴瓦间隙由于磨损变大,螺旋体下沉,影响输送机平稳运行时,就需要更换轴套或轴瓦。由图1和图2看,更换轴套6、轴瓦4时需要将输送机先从预灰桶内抽出,再将螺旋体抽出壳体,然后才能拆卸轴套、轴瓦。检修难度大,需要拆卸的零部件多,工作量大。

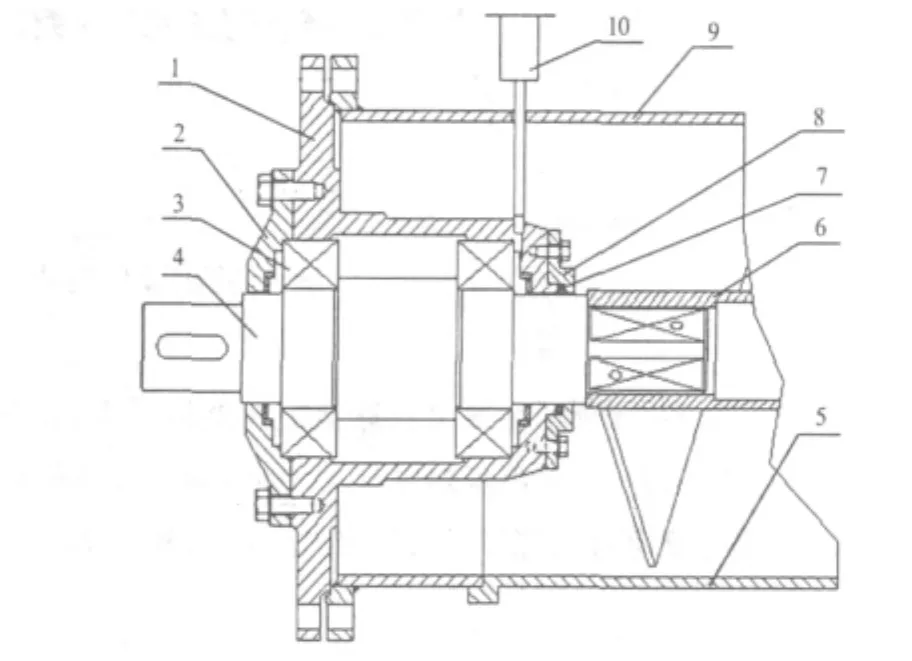

1)对于尾部轴承部件,原设计时采用轴套、轴瓦结构,主要是因为该处工况复杂,无法实现在线润滑。为解决以上问题,对尾部轴承部件进行了改造,结构如图3所示:①增加密封结构,改善密封条件,实行贮油润滑;②取消轴套、轴瓦式的滑动轴承结构,改为滚动轴承;③将轴承吊架通过螺栓固定在壳体上,方便拆卸。

图2 尾部轴承结构图

图3 改造后的尾部轴承结构图

2)改造后的优点:①设计合理的动密封结构,保护润滑油不流失,保证腐蚀介质不流入轴承箱,保证了轴承长周期运行。②将滑动轴承改为滚动轴承,避免磨损引起的螺旋体下沉;③将轴承吊架设为可拆卸结构,可以不抽螺旋体就能对该部位进行检修。既节约了维修费用,又降低了维修难度。④延长设备运行周期,节约费用。改造前尾部轴承因磨损需要每周期(约9 0天)更换轴套、轴瓦,备件费为1 6 0 0元;改造后的轴承可使用4个周期,期间每周期停下后只需检查维护保养,不需更换,每年可节约4 2 0 0元。

1.2 止推轴承装置的主要构造(如图4)

图4 止推轴承装置构造图

该止推轴承部件主要由两件止锥轴承3、轴4、轴承箱1、填料压盖8组成。轴承箱1通过螺栓固定在壳体9上,轴4与螺旋体6由2个双头螺柱联在一起,带动螺旋转动;填料压盖压紧填料起密封作用,阻止石灰粉进入轴承。由于填料压盖在壳体内部,运行中无法对填料进行维护,并且由于尾部轴承部件的损坏,也会造成螺旋体摆动过大,使填料磨损,引起密封失效,大量石灰粉进入轴承箱后使润滑失效,最终损坏轴承。由图4可知,更换轴承时,需要将清扫门盖打开或将螺旋体抽出壳体,然后将2个螺柱拆除,才能将止推轴承部件拆出,拆卸不方便,检修难度大,过程特别复杂。

1.2.1 改进措施及效果

为解决密封问题,我们增设油杯1 0,通过定期补充润滑脂来堵住因填料磨损出现的间隙,挡住石灰粉进入轴承箱,保证轴承的润滑良好。因为尾部轴承部件改造后使用效果好,螺旋体运行平稳,填料的磨损也相对减轻,通过油杯1 0注入的润滑油也起到了很好的密封效果,使轴承寿命由2个周期延长到6个周期。

1.2.2 继续改造的建议

为解决更换轴承时拆卸不方便、检修难度大的难题,我们设计了如图5所示结构:将壳体1 1端部缩短3 5 0mm,轴承箱1与壳体1 1之间增加连接支架5,支架5带有填料室,外置式填料压盖6,方便更换处理填料;解决了尾部轴承磨损下沉的问题后,此处轴承结构可以不用考虑螺旋的悬臂支撑问题,用1个角接触轴承代替2个锥轴承;为减少改造费用,轴3、轴承压盖2、清扫门盖和壳体法兰均利用旧件,填料套1 0要从内部装在轴3上。

图5 改造后的推轴承装置图

1.2.3 改造后的优点

1)轴承结构更加合理,结构简单,检修更换轴承时拆卸方便,检修难度大大降低。

2)独立的填料箱,将轴承与石灰粉彻底隔离,即便是填料处泄漏,石灰粉也进不到轴承内,能有效保证轴承的长周期运行。

3)外置式填料结构,方便更换填料。

4)延长设备运行周期,节约费用。改造前轴承只能使用2个周期,改造后只用1个轴承,且轴承寿命延长到6个周期,每年可节约2 5 0 0元。

2 结 语

加灰螺旋输送机的2处轴承部件通过改造,结构更加合理,大大延长了设备的运行周期,降低了维修难度和工作量,节约了维修费用,取得了较好效果。但对止推轴承部件的改造还不彻底,若不考虑利用轴3旧件,填料套1 0应改为从轴承处装入,则更加合理。

T H 2 2 4

B

1 0 0 5-8 3 7 0(2 0 1 0)0 6-3 6-0 3

2 0 1 0-0 8-3 0

樊培节(1 9 7 6—),1 9 9 9年毕业于青岛化工学院高分子材料加工机械专业。青岛碱业股份有限公司重碱车间设备主任,主要从事设备管理工作。