加压碳化联碱生产物料衡算电算法

2010-09-08郭鹏辉窦进良郭汝寅

郭鹏辉,窦进良,苏 刚,郭汝寅

(1.大连化工研究设计院,辽宁 大连 1 1 6 0 2 3;2.洪泽银珠化工科技有限公司,江苏 洪泽 2 2 3 1 0 0)

加压碳化联碱生产物料衡算电算法

郭鹏辉1,窦进良1,苏 刚2,郭汝寅1

(1.大连化工研究设计院,辽宁 大连 1 1 6 0 2 3;2.洪泽银珠化工科技有限公司,江苏 洪泽 2 2 3 1 0 0)

利用E x c e l提供的计算及绘图功能,进行加压碳化联碱生产物料衡算。在分类输入框中,设计人员可输入包括原料,母液、洗水及排放物等所有的已知参数,程序将自动进行计算,并可以多种形式输出计算结果。该电算法可将设计人员从烦琐的手算中解放出来。

物料衡算;E x c e l编程计算;联碱加压碳化

1 缘 起

在(加压碳化)联碱生产的工艺设计过程中,需要根据工艺流程进行全厂的物料衡算。由于加压碳化工艺是用制碱过程中的碳化过程代替合成氨的脱碳过程,所以,联碱生产的工艺流程通常包括碳化、碳化尾气净氨、滤过、吸氨、冷盐析、淡液蒸馏、煅烧、冷凝及洗涤等过程,每一个过程不但存在着自身的物料平衡,而且进出物料还受到其他相关过程的制约,或制约着其他的相关过程,对其进行物料衡算工作量较大。当流程中发生较小的变化(如将洗水由软水改为软水加部分废淡液)时,许多相关的物料都将发生变化,物料衡算应该重新进行。工艺设计过程中参数发生变化的情况时有发生,重复地修改物料衡算,显然是一件繁琐且容易出错的事情。

这之前,在我院进行的一项提盐项目中,我们曾采用电算法对其进行工艺设计计算,收到较好的效果。能否利用计算机提供的方便来进行联碱生产的物料衡算呢?由此,我们开始利用E x c e l提供的功能进行这方面的研究实验,最终获得了比较满意的结果。

2 电算法的分类输入

物料衡算首先要收集已知参数,比如原料的组成、中间加入的某些物料的情况以及有一定要求的物料的指标(比如产品的纯度、排放废液允许的有害物含量)等等。本程序为此设计了分类输入框,供设计人员输入收集到的已知参数。

输入框分为九部分,分别为产品、原料、母液、重碱与炉气、冷凝液及洗水、尾气、排放、洗水及其它。可在各自的输入框中输入相关信息。以产品输入框为例,可在其中输入产品的产量、纯度及氯化钠含量等。

本文重点介绍一下在加压碳化制碱过程中的“洗水”输入框和“其它”输入框。

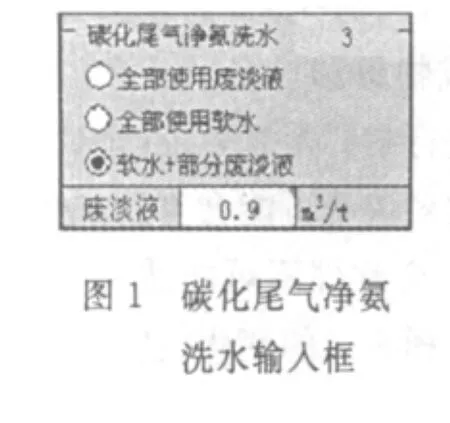

洗水类输入框主要有2个:碳化尾气净氨洗水和滤过洗水。在工艺设计过程中,用什么来作碳化尾气净氨洗水,要根据全厂的能源分配情况来决定。可能全部使用软水、可能全部使用废淡液、也可能用软水加部分废淡液。如果只按一种情况进行计算,那么所编制的软件在使用过程中就会受到很大的限制。所以,我们将碳化尾气净氨洗水输入框设计成单选形式,给出了3种选择(见图1)。程序将根据所选的内容进行计算。如果使用部分废淡液,可在下部的单元格中输入打算使用的废淡液量。这样,此软件对于这三种情况就都能进行计算了。

关于滤过洗水,主要考虑两种情况。因为滤过洗水的量是一个变化不太大的值。经验值一般为7 0 0k g/t左右,但实际上该值是可以计算出来的。该软件允许设计人员采用经验值,也可以利用软件计算该值。当选择指定洗水量时,在下方单元格中输入经验数据即可(见图2)。

在“其它”类输入框中,有一个加氨方案输入框,提供2种加氨方式:一种是由计算直接得出,一种则由设计人员直接选定(与图2相似),由前者可了解到理论的加氨量是多少。避免盲目加氨。

其他的输入框比较简单,篇幅有限不再赘述。

3 电算法的计算

整个软件的编制其重点即在计算,所有的计算数据都来自前面所提到的输入框。也就是说所有的计算数据都与输入框中的数据进行了链接,这样才能保证当原始数据变化时计算结果随之变化。与手算法相同,计算过程也是根据每一个基本过程其进、出物料之间质量平衡的原理进行的。

整个计算集中在1张工作表上。首先,根据工艺流程中各个过程之间的关系,依据质量平衡原理,可以建立起各个物料之间的量的关系以及组成的关系,然后,利用E x c e l提供的计算功能,对所有建立起来的各种物料关系进行计算,将计算得出的结果显示在指定的单元格中,以备将来输出计算结果时提取。当计算完成时无论想以何种形式输出结果都没有问题,因为所有的需要的数据都已经准备好了。

4 电算法的输出

物料衡算计算出来的结果其实就是流程中各个点的物料量及其组成。这也是将来工艺设备选型计算的依据。本算法可以按工艺人员需要的形式输出计算结果:可以按流程形式输出;也可以按表格形式输出。可以按工段分别输出与其相关的数据;也可以从全局出发输出所有数据。图3显示的是按流程形式输出的计算结果。这种输出法简单明了,流程中各点的位置与该点物料的量及组成直接对应,而表格形式的输出,点与该点的数据是脱节的,需要根据流程图上的指示再去查表才能找到该点的物料量以及组成。但表格形式的输出结构紧凑。各种输出各有利弊,可视工艺设计过程需要而定。

图3 按流程形式输出的计算结果

5 电算法与手算法的比较

由上述介绍可知:电算法较之传统的手算法有着明显的优点:①计算速度快,可节省大量的时间;②计算结果准确,可避免笔误之类的错误;③由于所有计算结果都与所输入的已知参数进行了链接,使得调整参数重新进行整个物料衡算的过程变得十分简单。过去的手算中,如果一个参数发生了变化,可能所有的计算过程都要重来一遍,而电算法中,只要在输入框中修改这个参数即可;④ 可以多种形式输出计算结果,流程中各点的物料量及物料组成一目了然;⑤电算法形成的文件较手算文件易于保存;⑥如果软件编制过程考虑得周密一些,一个软件可应用于多个流程;⑦利于能源的节约。因为物料衡算过程过于复杂,设计人员通常省略这一过程,而按经验取用数据,出于保险考虑,久而久之,经验数据就会越来越失真,可能会造成物料和设备的浪费。有了电算法,可以很容易地进行物料衡算,可在理论值的指导下进行设备计算,相对浪费可能会有所减少。

电算法的缺点就是,一个软件不可能适用于所有的工艺流程,如果工艺流程有大的变化,就必须重新编制一套软件。但流程的种类毕竟是有限的,可针对主要的几个流程编制几套软件。总之,与手算相比较电算法无疑是一个大的进步。

T Q 1 1 4.1 6 2

B

1 0 0 5-8 3 7 0(2 0 1 0)0 6-2 2-0 3

2 0 1 0-0 8-0 5