先进相移掩模(PSM)工艺技术

2010-09-05陈友篷周家万

彭 力,陈友篷,尤 春,周家万

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

先进相移掩模(PSM)工艺技术

彭 力,陈友篷,尤 春,周家万

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

先进相移掩模(PSM)制造是极大规模集成电路生产中的关键工艺之一,当设计尺寸(CD)为0.18 μm时,就必须在掩模关键层采用OPC(光学邻近校正)和PSM(相移技术),一般二元掩模由于图形边缘散射会降低整体的对比度,无法得到所需要的图形。通过相位移掩模(PSM)技术可以显著改善图形的对比度,提高图形分辨率。相移掩模是在一般二元掩模中增加了一层相移材料,通过数据处理、电子束曝光、制作二次曝光对准用的可识别标记、二次曝光、显影、刻蚀,并对相移、缺陷等进行分析和检测,确保能达到设计要求。

相移掩模;电子束曝光;相位角分析;缺陷检测

1 引言

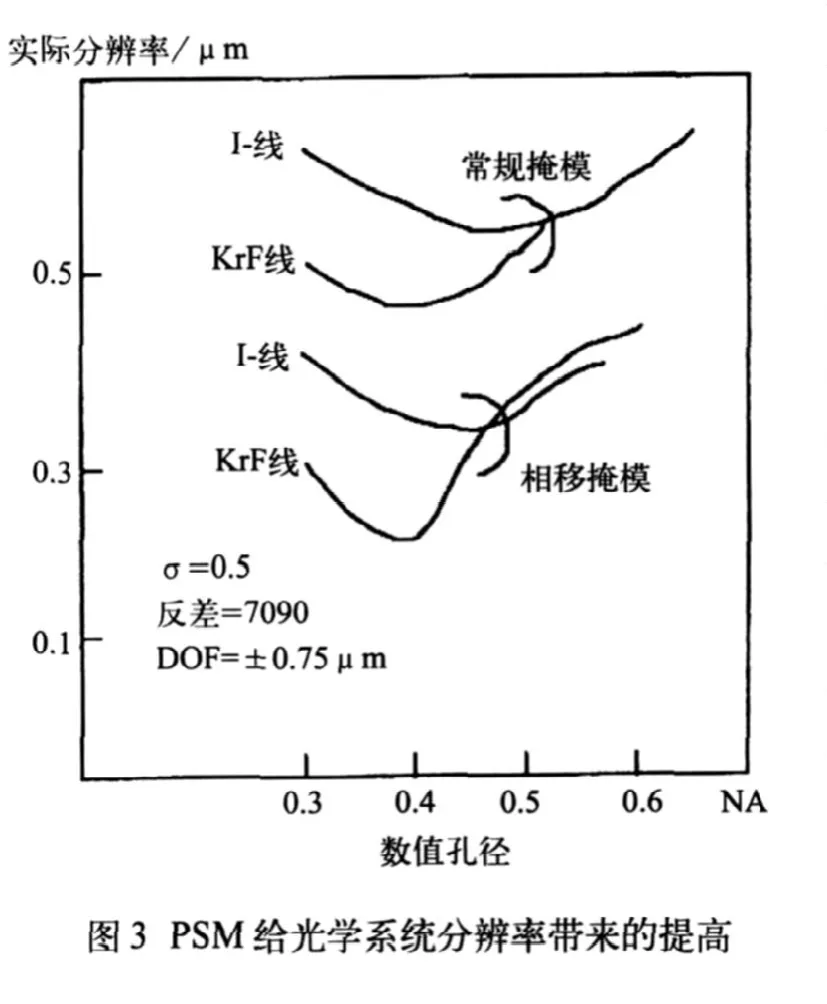

掩模,又称光掩模,也称光罩(Photomask),在极大规模集成电路产业链中,先进相移掩模是连接设计端与工艺制造端的纽带和桥梁,若没有先进相移掩模,芯片设计完后圆片生产线也无法制造出芯片。先进相移掩模在极大规模集成电路产业链所处的位置如图1所示。

先进掩模制造的基本流程为:先将设计完成的电路设计方案经过计算机辅助设计技术处理,转换成设计图案;设计图案通过专用设备如电子束曝光机,将图案曝光至涂有感光材料的掩模基板介质上(通常是表面涂有金属铬、相移层的石英玻璃板);然后经由显影、干法刻蚀等过程使图案精确地定像在掩模基板介质上,经清洗、检测后处理等再涂胶,经第二次曝光后显影、对相移层进行干法刻蚀、相位角检测等多个步骤最终形成先进相移掩模。

先进相移掩模实际上是一种特殊的光学“模具”。在极大规模集成电路工艺加工过程中,设计数据必须先转换成掩模,再利用这种模具用光刻的方式将图形转移到圆片上,经图形多次叠加后形成一个完整功能的极大规模集成电路芯片。将设计图案转换到掩模上是一个复杂的过程,而且每一个集成电路芯片需要一套专门定制的掩模。

由于极大规模集成电路的集成度越来越高,其芯片的加工制造都是经过一层一层叠加来完成,每一层工序都需要其独特的掩模。一个功能完整的芯片电路复杂的高达30层或更多,因此先进相移掩模制造环节是产业链中造价最高的一部分,同时由于掩模的精确度直接决定了芯片制造的精确度,所以先进相移掩模制造也是限制最小线宽的重要环节。

形象地说,掩模制造与芯片制造的关系可简单理解为照相与冲洗的关系,掩模的作用就类似于底片——冲洗系统通过对底片复印,可得到相片;芯片制造系统对掩模进行多次曝光、刻蚀,可得到芯片电路。不同的是一张照片只需一张底片,而一个芯片电路需要6~30块先进相移掩模。

2 相移掩模(PSM)技术

2.1 技术发展概述和基本原理

先进掩模制造技术与极大规模集成电路制造技术同步发展,当集成电路制造主要采用光学光刻技术时,为了解决高分辨率和高产率的矛盾,经历了许多次变革,光刻机曝光光源的波长经历了436nm(G-line)、356nm(I-line)、248nm(KrF)和193nm(ArF)的发展过程,分辨率从1μm发展到今天的65nm,其产率从每小时20片(100mm硅片)发展到每小时100片(300mm硅片),为了延展光学光刻的生命周期,掩模制造技术也采用OPC(光学邻近校正)和PSM(相移技术),以满足在集成电路制造中光学光刻对掩模的要求,并能实现图形在圆片上的再现和批量生产。

当圆片生产达到0.18 μm时就必须在关键层采用OPC或PSM技术,OPC技术可以修正光学临近效应,但是却无法改善图形对比度。由于图形边缘散射会降低整体的对比度,使得光刻胶图形不再黑白分明,包含了很多灰色阴影区,无法得到所需要的图形。然而利用图形边缘的干涉抵消,通过相移掩模可以显著改善图形的对比度。

相移掩模(PSM)技术是在一层版上生长两种材料涂上胶,第一次曝光后对第一层材料进行显影、腐蚀、检验、清洗后再涂胶进行第二次曝光,然后对第二层材料进行显影、腐蚀、检验、清洗。随后进行各种相应检查,包括相位角测量、缺陷检测、颗粒检测、图形完整性检测等。由于PSM掩模需要进行两次曝光,不仅要求能够更加精确地控制套刻精度,而且周期较长,控制难点较多。PSM的主要技术要点为相移掩模条宽(CD)控制技术、相移掩模缺陷控制技术、相移掩模相位角控制技术、相移掩模套准控制技术。

先进相移掩模制造技术与极大规模集成电路工艺加工技术密切相关,工艺加工技术发展速度基本代表了先进相移掩模制造技术的发展速度,但后者很大程度上制约了前者。

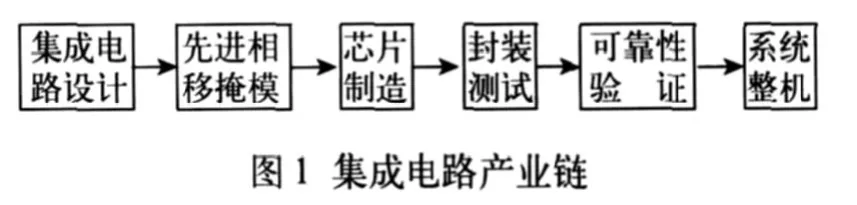

相移掩模技术是IBM公司研究实验室Marc D.LevenSon等人于1982年提出来的一种新型掩模技术。其基本原理是利用通过不带相移层区的光线和通过带相移层区(移相器、光线相位产生180°的移动)光线之间因相位不同产生相消干涉,从而改变了空间的光强分布,实现了同一光学系统下的倍增分率的提高,提高的幅度近一倍。原理如图2所示。

相移层(相移器)是一层透明的薄膜,它的功能是使通过它的光线发生相位移动,相位移动的相位值与膜厚、薄膜材料的折率和入射光线的波长具有相关的函数关系:T=λ/2(n+cos θ)。实用的相移器必须保证入射光线产生180°的相位移动。

根据上述关系式,只要相移器的膜厚满足T=λ/2(n-1)条件时,通过相移器的光线正好产生180°的相位移动。因而制备相移膜并且精确地控制膜厚是制造相移掩模工艺中的技术难点之一。

当1982年Marc D. Levenson等人提出相移掩模技术时,由于一些技术难点难以达到实用化,未能引起人们对它的注意和重视。最近几年由于集成电路发展对半亚微米和深亚微米光刻技术的强烈要求,以及相移掩模技术获得重大的突破,达到了实用化的水平,进而开发出了多种设计和制作相移掩模的工艺技术,出现了各具特色和优点的相移掩模工艺方法和产品。在近几年200mm和300mm晶圆生产中大量采用相移掩模(PSM)技术,在0.18 μm~65nm光刻时相移掩模(PSM)能满足相关工艺的要求。据VLSI研究资料显示,在一段时期国际上掩模产品主要在180nm至65nm之间。

2.2 制造相移掩模的类型和方法

目前制造相移掩模的类型和方法有如下几种:

(1)Leven Son方式或称交替反相型(Alternating);

(2)边缘增锐方式,具体包括自对准边缘增锐方式(Self-alignment)、移相框边缘增锐方式(Rim)、辅助窗口边缘增锐方式(Subresolution)、衰减移相边缘增锐方式(Attenuated);

(3)多位相值台阶移相方式(Multi-Stage),具体有三段位相递变移相方式(Three Step Shifter)、双位相值移相方式(Two Layer Shifter)、共轭移相器(Conjugate Twin-Shfiter)、多级抗蚀剂结构(Multi-Level Resist);

(4)全透明移相方式(All-transparent;chromless),具体有利用移相器边缘的“刀刃”效应(Edge M a s k)、亚分辨率微结构移相灰色效应(SubResolution),梳状过渡移相器(Comb-Shaped Shifter),基片表面直接移相(Phase-Shifting on the Substrate),聚合物结构直接移相(Polymeric Shifter PMMA)。

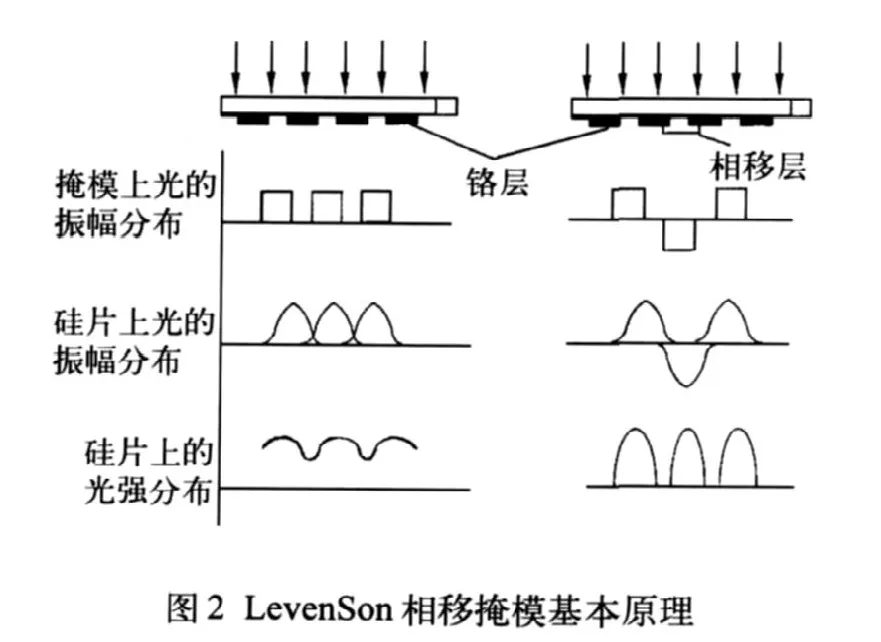

图3显示了光学光刻技术中在应用相移掩模后所获得的光学光刻分辨率的提高。

2.3 相移掩模技术流程

在分析相移掩模(PSM)资料的基础上,利用已有设备和相应的材料,在电子束进行第一次曝光时将相应的设备识别标记制作在掩模上,经过工艺处理后进行检查,符合制版要求后用激光图形发生器对处理后的数据进行第二次曝光,并对掩模作工艺处理,然后测量检验及修补,装膜后作最终测量,符合圆片生产线文件要求的交付生产线测试和使用。

3 关键技术解析

相移掩模(PSM)技术包括数据处理、相移材料曝光工艺处理及第一、二次互套曝光、检测等三个方面。

数据处理是通过专用软件CATS对客户数据进行处理,将客户设计的集成电路版图中的某一层数据按采用相移工艺的要求分成两次曝光的数据,并通过计算机网络传给曝光设备。

电子束或激光图形发生器曝光是在相移材料上第一次曝光显影、腐蚀后,对第二种材料进行第二次曝光时有一个对第一次图形的精确定位,并根据数据处理后的第二曝光数据进行套准后的第二次曝光的过程。这就有识别标记的制作和对标记的识别,以及相应的工艺处理技术。

图形制作后进行的检测主要是确保已经产生相位移,并测定位移的范围是否符合工艺规范。缺陷检测与平常没有相移材料时的检测不一样,首先检测有没有定义缺陷,如果有就要判别是第一层上还是第二层上的,然后将相关数据传给缺陷修补设备进行修补。

3.1 相移掩模条宽(CD)控制技术

相移掩模的制造流程比较复杂,制造工序较多,条宽控制比较困难。同时又因为相移掩模一般都应用于高端掩模,条宽的规定比较严格。制程条件的动态变化和材料的不稳定都会对条宽控制带来不利的影响。

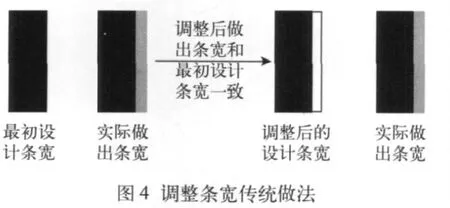

为了避免制程条件变化和材料不稳定对条宽控制带来的不利影响,需要改变一次性把条宽调到位的传统做法,传统做法如图4所示。

而需预留一定的加蚀刻空间,即正常流程过程中,如不进行加蚀刻动作的话,实际做出的条宽值会比设计值小一些(Space CD),如图5所示。

这样正常情况下可以通过加蚀刻来控制条宽尺寸,而在制程条件或材料稳定性变化较大而使实际条宽变大时,也可以通过不加蚀刻而使得产品达到条宽控制规格,从而避免产品的报废,提高良率。

另外对曝光、显影、蚀刻设备进行定期维护,使机台的参数在规格之内也是必要的。此外还要根据制程和材料变化进行参数的微调。

3.2 相移掩模缺陷控制

相移掩模的制作周期很长,经过的工序比二元掩模要多,这对相移掩模的缺陷控制提出了特殊的要求。相移掩模制造过程中的缺陷种类很多,最主要也是最不容易控制的是微粒问题。为了更好地控制缺陷,提高成品率,必须制订严格的生产管理条例,定期对设备进行维护,以及对生产程序进行最大程度的优化。

按照微粒产生的途径,基本可以分为6类:(1)掩模基板本身所带的微粒;(2)曝光过程中掉落;(3)显影过程中掉落;(4)蚀刻过程中掉落;(5)涂胶过程中掉落;(6)两次曝光、显影蚀刻过程中掉落。

按微粒不同的来源又可分为材料问题、环境问题(无尘室大环境、操作区域、工作台区域等等)、人员操作问题、设备问题等4个方面。

在相移掩模的制作过程中,由于条宽尺寸(CD)很小,图形复杂负载很大,如果造成缺陷很难修补。所以对操作环境有特殊的要求,如在曝光或显影蚀刻时必须进行人员清场,以减少人员的影响;尽量减少人员和掩模的接触,使用清洁的工具来操作;对无尘室环境定期进行清洁。另外高端产品因为制作周期较长,其在生产过程中应该有机台的优先使用权;对重要的产品(PSM)加扫涂光刻胶前的检验即(Before coat inspection),这样可以尽快知道产品的缺陷状况,如有问题可以尽快找出原因所在并排除故障;特别对于高端产品应该有专门的工程技术人员进行实时追踪,确保其生产顺利。

3.3 相移掩模相位角的控制

相移掩模相位角的控制与以下三个方面有关:

(1)材料:相移掩模基板相移层的厚度直接决定了相位偏移度数,要达到理想的相位偏移需严格控制其度数。

(2)干法蚀刻:对相移层干法蚀刻的时间直接决定了初始的相位偏移,因为之后相移掩模还需经过多次清洗,一般初始的相位偏移要大于规格值。

(3)清洗:因为相移掩模在经过清洗时,相移层金属会与氨水发生氧化、络合反应,会造成相位角度数的下降。

4 技术研究路线

将设计数据处理后经电子束进行第一次曝光时,将相应的设备识别标记制作在掩模上,经过工艺处理进行检查,符合制版要求,匀胶后再用激光图形发生器处理能用的数据进行第二次曝光,并对掩模作工艺处理,然后测量检验及修补,装膜后作最终测量,符合圆片生产线文件要求的交付圆片生产线测试和使用。技术路线流程为:客户数据→数据处理→电子束曝光→显影→铬膜刻蚀→测量一→去胶一→相位移层刻蚀→清洗一→匀胶→二次曝光→去铬膜→去胶二→测量二→缺陷检查一→缺陷修补→缺陷修补验证→清洗二→贴膜→缺陷检查二→包装出货。

研制进程步骤如下。

(1)数据转换:将客户数据和圆片生产线的FRAME数据转换成相移掩模(PSM)数据等。

(2)制作工序:电子束曝光设备和激光图形发生器相移掩模(PSM)工艺曝光剂量的选择和曝光文件的生成等。

电子束曝光、显影参考工艺如下:

电子束50kV,抗蚀剂用FEP-171,剂量在0.2×10-6·cm-2~2×10-6·cm-2中选择一组值,特定显影液,用ASP5500工艺处理设备显影大约20min,进行后处理,然后进入下一步。

(3)检验工序:检验设备(如KLA SLF2X/7X)参数的选择和确认等。

(4)保护膜安装:最终清洗后进行保护膜仪器参数的选择和保护膜安装。

(5)出厂检验:相移掩模(PSM)出厂的规格检查按以下掩模检测标准进行。

先进掩模检测标准(单位μm):

(1)设计CD:0.13;相移掩模CD:0.13±0.02;CD平均值:±0.015;套准(与第一层):±0.03;缺陷尺寸:<0.2;相位角(PSM):180±3°;相移误差:±3%;微粒控制如表1所示。

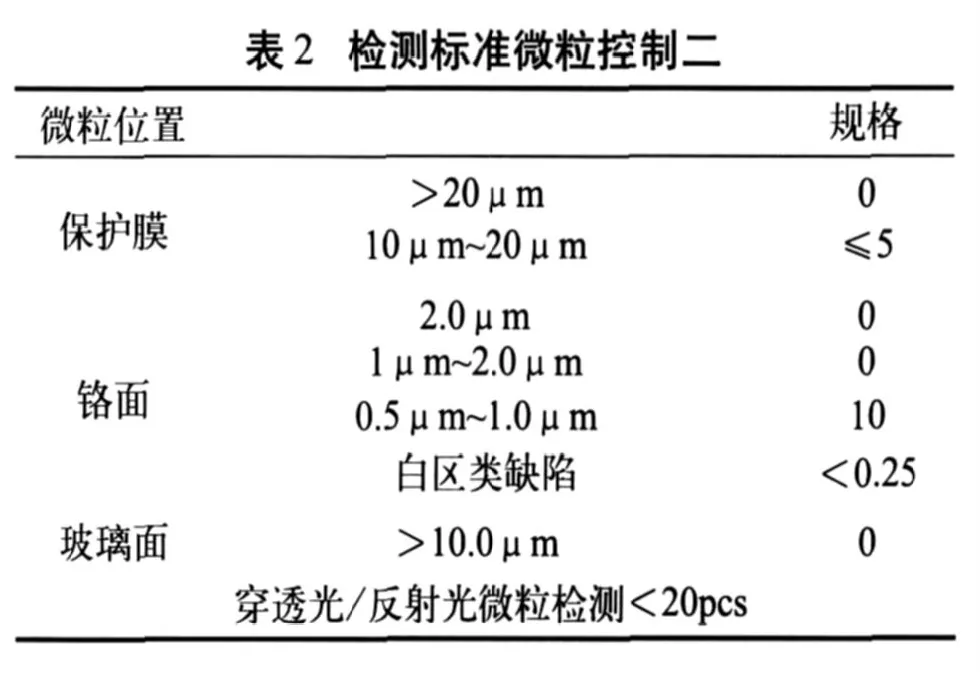

(2)设计CD:0.18;相移掩模CD:0.18±0.03;CD平均值:±0.03;套准(与第一层):±0.04;缺陷尺寸:<0.25;相位角(PSM):180±3°,相移误差:±3%;微粒控制如表2所示。

5 结束语

本文对先进相移掩模(PSM)的制造工艺技术进行分析研究,并通过KLA SLF2X/7X、IPRO II、CDSEM等设备检测和改进掩模工艺参数,使先进相移掩模性能满足圆片生产线的使用要求。

[1]彭 力,赵丽新. 电子束直写圆片技术[J]. 微电子技术,1999,4:4-8.

[2]李艳秋. 下一代曝光(NGL)技术的现状和发展趋势[R].第十二届全国电子束、离子束、光子束学术年会. 2003.

Advanced Phase Shift Mask Technology

PENG Li, CHEN You-peng, YOU Chun, ZHOU Jia-wan

(China Electronic Technology Group Corporation No.58Research Institute,Wuxi214035,China)

One of the ULSI manufacture key technology is Advanced Phase Shift Mask technology,When the design CD is 0.18μm,we must utilize the OPC or PSM (phase shifting mask) technology in the key layer mask manufacture. The contrast of binary mask will go to bad for scattering, so we can’t acquire the correct pattern.We can obviously improve the contrast and resolve after utilizing the PSM technology in the mask manufacture.Phase shifting mask is achieved after adding a shift material to the binary mask, then from data preparation,E-beam exposure,adding a secondary exposure mark,secondary exposure,developing,etching.Phase shifting mask can meet to the design aims by analysising the phase shift degrees and defects.

phase shift mask; e-beam exposure; phase shift degree analysis; defect detecting

TN306

A

1681-1070(2010)09-0041-05

2010-08-17

∶彭 力(1958-),男,湖南临湘人,1982年毕业于西北电讯工程学院,现工作于中国电子科技集团公司第58研究所,多年来从事掩模工艺技术研究。