电解制高锰酸钾的研究进展

2010-09-04陶长元1丁莉峰1刘作华1军1兴2

陶长元1,丁莉峰1,刘作华1,杜 军1,范 兴2

(1.重庆大学化学化工学院,重庆 400044;2.重庆大学动力工程学院,重庆 400044)

综合评述

电解制高锰酸钾的研究进展

陶长元1,丁莉峰1,刘作华1,杜 军1,范 兴2

(1.重庆大学化学化工学院,重庆 400044;2.重庆大学动力工程学院,重庆 400044)

电解高锰酸钾是资源消耗大、能耗高、污染重的行业,研发提高电流效率的新工艺和新技术势在必行。高锰酸钾的电解过程受非平衡热力学特征和混合控制时的动力学规律共同影响。综述了电解高锰酸钾的电解装置和各非线性耦合因素(离子浓度变化、阳极电流密度、电解温度、电解时间等)对电解的影响,提出在封闭式反应塔中实现连续电解,以达到资源循环利用、节能降耗的目标。

电解;高锰酸钾;锰酸钾;电流效率;节能减排

高锰酸钾(KMnO4)是重要的锰化合物之一,广泛应用于化工、医药、采矿、金属冶炼及环境保护等领域。目前,高锰酸钾的主要制备工艺为:将软锰矿(主要成分为MnO2)与碱(KOH)和氧化剂(O2)混合后共熔制得锰酸钾(K2MnO4),再经电解、结晶、分离、干燥等工序制得高锰酸钾[1]。高锰酸钾制备过程中,电解是一个关键的环节。国外电解工序一般采用阶梯式电解槽或复极式串联电解槽,再与浓缩、结晶装置配合,实现了生产过程连续化[2]。我国电解高锰酸钾的产量占世界总产量的70%,已成为世界高锰酸钾的第1大生产国和出口国,但电解过程采用间歇式和敞开式工序,电解效率仅30%左右。因此,我国电解高锰酸钾行业的节能减排工作还任重道远。对于电解法生产高锰酸钾,电解槽的结构设计决定着电流效率的高低;同时,电解工艺条件也严重影响电流效率。为此,本文主要对电解装置改进及各影响因素的研究进行综述。

1 电解装置

国外对电解高锰酸钾装置的设计各有特色。RadoiI等[3]发明的制备高锰酸钾的方法是通过两步法电解锰—钾合金,第1步在电解槽中使用振动的阳极,第2步使用蜂窝聚乙烯电解池,电流效率高达98%~99%。但是两步法电解较复杂,现已被一步法所取代。Inorg等[4]研究发现在电流密度为50~100A/dm2、温度为30~50℃时,每层的每个粒子(锰或其合金颗粒)都是一个双电极单位,其中含有流动的电解液。当在阴阳极间施加电流后,随着阳极的溶解,每个粒子中都会产生高锰酸钾。用此装置电解,生产成本可降低20%~25%,占地面积可减少15倍。Inorg等[5]研究的电解制高锰酸钾实验装置为塔板式密封电解池,其阴极是网格状的,阳极是用倾斜的振动架子来固定的多级振动石墨电极,这样的设计能及时收集振动下来的产物,且每架上都有排气管道能及时排出废气。用此装置可提高电流效率,同时,阳极的振动固定方式也适用于密封式反应塔中连续电解。AgladzeRI等[6]研究电解制高锰酸钾时,将密封的外壳通过循环圈与网格状的电极相连做成电解槽,并利用电解过程中产生的氧气向上排出过程,来加速反应电解液循环流动(见图1)。这种利用气体排放过程来加速电解液的流动促进反应的原理也可以在密封式反应塔中应用。

电极极板表面的光洁度是提高密封式电解装置电流效率的重要因素。极板材料表面的光洁度与过

图1 电解制高锰酸钾的装置[6]

电位有着密切的关系。表面光洁度愈高的极板,其过电位愈大,从而提高电流效率。电解前可先对极板进行提高光洁度的预处理,包括预洗(除去极板表面的油污),中间清洗(除去预备清洗中残留的污垢),最终电解清洗(除去极少数残留的固状附着物、油污及其它干态污垢),酸处理与表面整修(除去金属表面的氧化物或油污)[7]。而用磷酸[8]、草酸电解处理或浸泡除去极板表面的污垢后,均可使极板的电流效率提高。但磷酸较贵,故用草酸比较适宜。另外,在小电解槽中将阴阳极对掉,用电解液进行电解,经过数次实验后,也能使电流效率恢复;在生产的电解槽中,电解2~3h后恢复正常的阴阳极位置进行电解,电流效率也能恢复,在处理当中,有时第1次电解效果不会太好,但会逐渐恢复[9]。

2 各因素变化对电解的影响

2.1 离子浓度

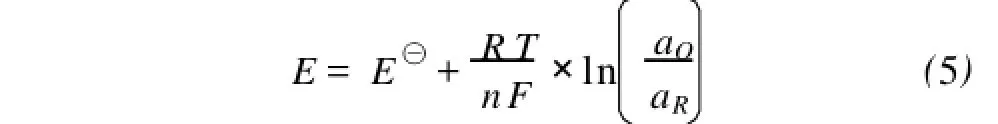

电解高锰酸钾时各电极反应如下[10~11]:

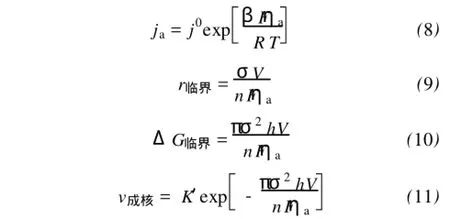

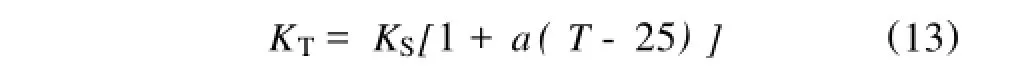

在阴极区,由于E⊖[KOH/K]≪E⊖[H2O/ H2],所以只有H2O才可能发生还原反应。而在阳极区情况比较复杂,从标准电极电位分析可知,E⊖[(MnO4)-/(MnO4)2-] 由此可见,E(MnO4)-/(MnO4)2-的值在电解过程中表现出上升的趋势,而EO2/OH-的值却表现出下降的趋势,随着电解的不断进行,(MnO4)2-和OH-在阳极上的实际放电电位的差值将不断地缩小。所以OH-慢慢地开始在阳极上放电生成H2O和O2,而(MnO4)2-在阳极上的放电反应在电解初期比较剧烈,在后期将逐渐减缓最后慢慢地趋于停止,此时在阳极上副反应放电消耗的OH-几乎和阴极上反应生成的OH-达到动态平衡,于是溶液中OH-浓度不再增加[10]。另外,在实际电解过程中阳极的主要反应是(MnO4)2-的电沉积反应,而不是析氧反应。主要是因为在不锈钢电极上析氧反应具有较高的过电位,也就是说(MnO4)2-在阳极上的实际放电电位比析氧电位低。 众所周知,经典电化学已根据浓差与电流之关系,沿用Nernst公式构建起浓度极化理论[12~13]。但在现代非平衡热力学的基础上已经阐明[14],只有在局域平衡假定成立的条件下,Nernst公式对不可逆电极过程才是适用的。因此,当电极电流逐渐增加,电极过程不可逆程度增大,随着局域平衡假定的失效,浓度极化必然越来越大地偏离于Nernst公式,表现为所谓的非Nernst浓度极化。实际上,电极过程中对流传质是不可忽略的,除点电极外无电极液对流传质的参与电极过程之稳态(非平衡定态)是无法实现的[15],在电解过程中应加以考虑。因此必须将非平衡电极反应体系随机热力学理论推广,以适用于稳态对流扩散电极过程[13];同时,还必须考虑电解电极化学反应体系的本征非理想性通过耗散涨落对非Nernst浓度极化的影响,才能用于电解电压的理论分析计算。 姚镇田等[16]研究工厂电解实验得出,在一定范围内K2MnO4溶液的浓度增高,其比导电度也随之增高,这对电解是有利的。但是K2MnO4电解液浓度不能过高。因为浓度过高,会使电解质电离度减少,相对减少了离子浓度;又因溶液浓度愈高,则其粘度愈大,限制了离子的活动度。而上述两个因素所产生的影响,远远超过因浓度增加使比导电度增加的影响。同时,电解液浓度过高,K2MnO4还有析出结晶的可能,影响电解得到粗晶的程度。 SubramanianK等[17]研究了在压滤式流量电解槽中电解合成高锰酸钾,采用涂有重金属或其氧化物的钛阳极和不锈钢阴极。实验发现有涂层的钛阳极电解性能比传统的镍阳极好,而用全氟磺酸离子交换膜Nafion417能有效地控制K+和水分子穿过隔膜。CarusIP等[18]研究电解制高锰酸钾时用阳极膜将阴阳极区域分开,阴极区的KOH被回收循环用于锰酸钾的制液,阳极区产生的高锰酸钾可及时分离回收。AtiehS等[19]研究了电解过程中两种不同隔膜Permion229140/100和Permion2291 40/20对各种离子选择性扩散的影响。所以,电解过程中使用隔膜能有效地分隔开电解中产生的游离碱,防止生成的高锰酸钾被还原成锰酸钾,从而提高电流效率。 2.2 阳极电流密度 将高锰酸钾的棱柱状晶型近似为圆柱形二维晶核讨论。在晶面上生成高度为h的圆柱形二维晶核的各种参数分别为[15]: 式中j0——交换电流密度; ja——阳极电流密度; ηa——阳极过电位; σ——表面自由能; r临界——形成的晶核的临界半径; ΔG临界——形成晶核时增加的自由能; V——摩尔体积; B——单电子转移步骤氧化反应的传递系数。 由上式可知,固定电解温度T,当阳极电流密度ja增大时,阳极过电位ηa也相应增大,从而电解的高锰酸钾晶核就越细小。电流密度增大时,晶核的生成速度也增大。因此,合理控制电流密度,才可制得粉末状(俗称流沙状)、颗粒状和棱柱状(俗称针状)等的不同高锰酸钾产品。 电解制高锰酸钾过程中节能的一个关键方面,是在保证电冶质量的前提下,尽量消除相应电极过程的浓度极化或超电压,降低电解电压。对扩散步骤控制的浓差极化过程,用加强溶液搅拌的方法可以有效地提高反应速率。而对电子转移步骤控制的电极过程,则可以采用增大电极真实面积、提高极化值和温度、改变电极材料或者电极表面状态等方法来提高电极反应速率[20]。 电解过程中存在一些特殊性。比如,提高电流密度,阳极OH-放电数目增加,则产生的氧原子就增多。这样,不仅增加电耗,而且超量的氧原子又使K2MnO4的氧化反应不易进行。因此,就电解制KMnO4而言,阳极的电流密度越小,越利于KMnO4的生成。姚镇田等[16]研究工厂放大试验得出,相同条件时,阳极电流密度为800A/m2,其电流效率仅为56%;当阳极电流密度降到50A/m2时,其电流效率高达76%以上。但是,电流密度越小,阴、阳极面积就越大,电解槽的体积也越大。通过计算分析试验结果,确定最佳的阳极电流密度为75A/m2。 Maslovvd等[21]研究电解制高锰酸钾时,在流动的电解液中,在40~70℃时阳极极化值为0.03~0.15V,阳极电流密度从500~3000A/m2至250~50A/m2逐步变化。在电解池中电解液流动的速度和升温的速度分别从0.5~2m/sec和40~60℃至2~5m/sec和60~70℃。根据电解过程中体系的变化,电流密度随温度的变化而渐变的思路也适用于封闭式反应塔中控制电流密度的变化。 另外,直流电解存在较大的浓差极化,而脉冲电解在断电间隙时间内,阳极区附近放电离子又恢复到初始浓度,能消除浓差极化。所以耗电相同时,以脉冲供电的电流密度要比直流供电下的电流密度有所提高[8]。脉冲电解时电极上的反应时断时续,使电耗降低,电解效率得到大幅度提高,达到节能的目的[22~23]。 2.3 电解液温度 在空间分布的非等温体系中,经由Hopf和Turing分支,能够出现各种类型稳定的温度场时空自组织。这是一种由化学反应—扩散—热传导耦合引起的对称破缺现象。速率常数k与温度T之间满足Arrehnius公式: 式中 kρ——化学反应速率; Eρ——1个原子、离子或分子从一种状态过渡到另一状态时所要渡越的能量势卒(激活能)。 以指数函数的形式耦合,因此在特定的边界条件和一定的外控约束下,即使是单组分线性化学反应—扩散—热传导体系,也会出现这种温度场的自组织。对温度场分布的演化起到重要作用。这种模型体系的温度场时空对称破缺的阈值不仅受如速率常数、基元反应反应热及扩散和传热系数等本征参数影响,而且受边界条件,特别是受作为约束的外控反应物浓度和其它外控组分浓度影响。由温度场的空间对称破缺而导致的温度—浓度Turing结构,便会出现于模型体系中。这是一种与时间无关的稳定的周期性的局域温度空间分布,与局域浓度之周期性分布相耦合[12]。 对电解过程的宏观分析可知,槽温对槽电阻即槽液的电导率影响很大,电压一定时,槽温较低,电流上不去,即槽液电导率小,槽阻大。槽温对电导率的影响可以从电导率测定的温度校正公式中得到解释,即: 式中 KT——温度T时溶液的电导率; a——常数。 溶液的电导率随温度的升高而升高,槽阻随温度的升高而降低,槽压也随槽温的升高而降低。并且,电解液的温度越高,过饱和度越小,结晶出来的晶体颗粒越粗大;反之,温度越低,过饱和度越大,则晶粒越细小。所以较高的温度有利于提高电导率及得到粗大的晶粒[24]。 然而,槽温也不宜过高,一般敞开式电解槽的槽温不超过70℃,否则阳极气体中水蒸气分压将迅速提高,而电解液水分蒸发将带出大量的K2MnO4、 KMnO4、KOH和K2CO3,严重污染操作环境且浪费电解液。电解中应维持电解液的温度为60~80℃,这不仅对电解有利,而且能防止K2MnO4和KMnO4在电极上结晶而导致短路。电解槽的温度可以用保温和调节进槽电解始液的温度来控制[25]。彭茂竹[24]研究重结晶过程发现,电解完之后,将电解液迅速冷却,搅拌溶液,温度降低,会促进晶核生成而得到细小的晶体;而缓慢冷却,溶液静置不动,温度较高,则促进晶体成长过程而得到粗大的晶体。 2.4 电解时间 电解时间与能耗和产率密切相关,电解时间过长,电流效率显著下降,电耗增加,电解产率也无明显增加。电解时间缩短,电流效率虽然较高,但电解产率低,且母液中残存的K2MnO4质量浓度较高,给蒸发回收碱工序造成困难[10]。 工厂电解实验得出,一般电流效率是根据K2MnO4被氧化的数量来确定的(即随时间其浓度的变化),当大约30%K2MnO4被氧化时,电流效率平均为70%;当50%~75%被氧化时,其电流效率为50%~25%。因此,在生产过程中,当电解液内含K2MnO4+KMnO4为40~60g/L时,应为电解的终点,其电解时间为24~30h[16]。 电解制高锰酸钾的节能要从电解过程中非平衡热力学特征及电化学极化和浓差极化共存时的动力学规律等影响考虑。主要有以下几方面: 1) 降低电解能耗在于提高电流效率及减少实际电解过程中因电极化学反应体系处于非平衡态引起的极化导致的耗散。 2) 提高电效就要考虑用相应的电极反应体系定态的非平衡热力学随机理论(随机热力学)来解决实际问题。 总之,电解高锰酸钾的实际生产不能简单考虑单一因素的影响,应该从电解实验装置和电解影响因素(如离子浓度变化、阳极电流密度、电解温度、时间等)的多场非线性耦合[26]的角度去研究,建立在密封式反应塔中连续生产的模式,最终提高电解高锰酸钾的电流效率,降低单位电解高锰酸钾的原料消耗,以推动电解高锰酸钾行业循环经济、节能减排、清洁生产、可持续发展目标的逐步实现。 [1] CarusP,Adolf H.Manufacturing potassium permanganate frommanganese dioxide ore-omprising mixing or with potassium hydroxide and oxygen inoxidation zone,leaching,electrolysing leach solution,and crystallising potassium permanganate[P].United States Patent:US5660712-A,1997-08-26. [2] 徐肇锡.我国锰盐生产研究现状与发展建议[J].中国锰业, 1988,6(1):43-48. [3] Inorg,Elec,Chem,etc.Electrolytic cell for potassium permanganate prodn-with multistage vibra-ting graphite electrodes[P]. Theformer Soviet Union Patent:SU385615-A,1974-09-13. [4] Inorg,Elec,Chem,etc.Potassium permanganate-from electrolysis of manganese in alkali[P].The former Soviet Union Patent: SU380591-A,1973-07-24. [5] Radoi I,MiricaN,PotopP.Potassium permanganate prepn.by electrolysis of potassium-manganese in two steps,usingcell fitted with vibrating anodes in first step and honeycomb-pe cell in second step[P].Rumania Roumania Patent:RO86484-A,1985-03-30. [6] Agladze R I,Manukov E A,Agladze G R.Potassium permanganate prodn.electrolyser-has electrode contg.loose filling material between horizontal anode and cathode grids[P].The former Soviet Union Patent:SU606379-A,1979-02-10. [7] 魏竹波,周继维.金属清洗技术[M].北京:化学工业出版社, 2007. [8] 陈国华,王国华.电化学方法应用[M].北京:化学工业出版社,2003. [9] 上海六合化工厂.处理高锰酸钾电解极板以提高电流效率的研究[J].化学世界,1959,8:399. [10]邱中林.浅谈高锰酸钾电解过程中的节能问题[J].无机盐工业,1985,9:36-38. [11]傅献彩,沈文霞,姚天扬.物理化学[M].南京:高等教育出版社,2001. [12]张文华,徐玖平,罗久里.空间展布体系中由化学反应-扩散-热传导耦合导致的温度场对称破缺[J].高等学校化学学报,2004,3(25):488-492. [13]张文华,卫国英,罗久里.对流扩散传质滞后的电极过程中之非Poisson涨落与非Nernst浓度极化[J].高等学校化学学报, 2009,5(30):976-982. [14]罗久里,赵南蓉.从局域平衡热力学到随机热力学[M].成都:科学技术出版社,2004. [15]查全性.电极过程动力学导论[M].北京:科学出版社,2002. [16]姚镇田,禹荣,李固芳.影响电解槽电流效率的主要因素[J].湖南化工,1998,28(1):31-33. [17]Subramanian K,Gomathi K G,Asokan K.Electrosynthesis of potassium permanganate in a cation exchange membrane cell[J]. Industrial and Engineering Chemistry Research,2008,47(22): 8526-8532. [18]Carus,II P;Adolf H;CarusIII P.Electrolytic production of potassium permanganate using a cationic membrane in an electrolytic cell[P].United States Patent:US5660712,1997-08-26. [19]Atieh S,Cheh HY .Transport properties of Permion membranes in concentrated alkaline solutions.II.Potassium permanganate potassium hydroxide solution[P].United States Patent: 1992090307614,1989-03-15. [20]李荻.电化学原理[M].北京:北京航空航天大学出版社,1999. [21]Maslovvd,Gurinovyus,Kharitonovyuy.Electrolytic prodn.of potassium permanganate-from alkaline manganate soln.with continuous variation in electrolyte flow,temp.and anodic current density[P].The former Soviet Union Patent:SU711171-A, 1980-01-27. [22]Adelkhani H,Ghaemi M,Jafari S M,et al.Novel nanostructured MnO2prepared by pulse electrodeposition:characterization and electrokinetics[J].Journal of materials science and technology, 2008,24(6):857-862. [23]Mangolini F,Cavallotti P L.Pulse plating of sacrificial Mn-Cu alloys froms ulphate bath[J].Transactions of the institute of metal finishing,2007,85(1):27-33. [24]彭茂竹.高锰酸钾重结晶浅识[J].无机盐工业,1982,8:13-15. [25]谭柱中,梅光贵,李畏健,等.锰冶金学[M].长沙:中南大学出版社,2004. [26]宋少云.多场耦合问题的建模与耦合关系的研究[J].武汉工业学院学报,2005,24(4):21-23. Research Progress of Electrolytic Production of Potassium Permanganate TAO Chang-yuan1,DING Li-feng1,LIU Zuo-hua1,DU Jun1,FAN Xing2 Electrolytic potassium permanganate is an industry with high consumption of resource and energy,serious pollution.Therefore,it is imperative to develop a newprocess to improve the efficiency in electrolytic process.The electrolytic process of potassium permanganate is affected by both the characteristics of non-equilibrium thermodynamics and thekinetics of hybridfactors.In the process of electrolytic potassium permanganate,the effects of the electrolysis system and the non-linear coupling factors,including the changes of ion concentration, ano de current density,electrolysis temperature and electrolysis time,werereviewed.It is pointedout that the continuous electrolysis should be carried out in the sealed reactor,in order to realize resources recycling and achieve the target of energy conservation and consumption reduction. Electrolysis;Potassium permanganate;Potassium manganate;Current efficiency;Energy conservation and emission reduction TQ151.8 A 1002-4336(2010)02-0001-05 2010-01-06 国家高技术发展研究计划(863)计划重点项目(2008AA031202);重庆市科技攻关项目(CSTC2008AC4100);重庆市重大科技专项(CSTC2008AB7127);广西省科技厅科技攻关项目(桂科产0992007-6)资助项目. 陶长元(1963-),男,江苏盐城人,博士,教授,博士生导师,研究方向:应用物理化学、湿法冶金和环境化学方面的研究,电话:023-65111231,E-mail:taocy@cqu.edu.cn.

3 结 论

(1. College of Chemistry&Chemical Engineering Chongqing University,Chongqing 400044,China; 2. School of Power Energy,Chongqing University,Chongqing 400044,China)